用于直燃准东煤的循环流化床锅炉的制作方法

1.本实用新型涉及循环流化床锅炉技术领域,具体为一种用于直燃准东煤的循环流化床锅炉。

背景技术:

2.准东煤为我国新疆地区特有的一种低灰、低硫、低灰熔点、高热值、高碱金属、强结焦、强粘污性煤种,预测储量约3900亿吨,具有储量丰富、低污染、价格低、易着火、易燃尽等优势。

3.但准东煤的强结焦、强粘污性严重限制了该煤种的广泛利用,在役锅炉燃用或掺烧准东煤后普遍存在锅炉受热面结焦、粘灰严重,堵塞烟道,高温受热面伴有高温腐蚀等问题,且随着准东煤掺烧比例的增大,锅炉结焦、积灰、腐蚀的速率也相应加快,严重危及锅炉的安全、连续、稳定运行。

4.通过对准东煤及其焦渣特性进行分析发现,准东煤的强结焦、强粘污性主要与其灰分中钾、钠类碱金属有关,准东煤中含有大量的钾、钠类碱金属,在燃烧过程中产生低熔点的碱金属氧化物,碱金属氧化物在高温下升华为气态随烟气扩散到受热面上,被受热面冷却并附着在管壁上,凝结物呈熔融状态,具有粘结性,一方面捕捉飞灰,一方面继续形成粘结物,使灰层迅速增长,形成高温粘结性积灰,影响传热。烟气中so2氧化为so3并与飞灰、金属氧化物发生反应生成熔点较低的复合硫酸盐从而发生高温腐蚀。这类高温粘结灰与高温腐蚀主要发生在600-800℃烟温范围内。

5.为了改善准东煤在燃烧过程中对锅炉产生的积灰、腐蚀问题,本实用新型提出了一种用于直燃准东煤的循环流化床锅炉。

技术实现要素:

6.针对上述存在的技术不足,本实用新型的目的是提供一种用于直燃准东煤的循环流化床锅炉,实现燃准东煤锅炉长期安全稳定运行,降低结焦、积灰、腐蚀,降低锅炉整体钢耗。

7.为实现上述目的,本实用新型采用如下技术方案:

8.一种用于直燃准东煤的循环流化床锅炉,包括固定在管道自支撑架上且由膜式壁包围形成的高温炉膛、燃尽室和沉降室;高温炉膛的顶部与燃尽室的顶部连通,燃尽室的底部一侧与沉降室的底部一侧连通;沉降室的顶部一侧连接有分离器,分离器的顶部连接有烟气管道;所述高温炉膛的顶部靠近燃尽室的一侧配置有向内弯折形成的导向烟道;所述高温炉膛的内部设置有屏式受热面,底部连接有返料母管;燃尽室的底部配置有燃尽室灰斗及一级返料器;沉降室的底部配置有沉降室灰斗及放灰阀;分离器的底部配置有二级返料器;所述一级返料器、二级返料器分别与返料母管连接;所述返料母管的水平高度自高温炉膛一侧向分离器一侧逐渐升高;所述沉降室的内部设置有第一对流受热面;所述烟气管道内设置有第二对流受热面、省煤器、空气预热器、尾部灰斗及出口烟道;所述高温炉膛的

中下部设置有二次风口,顶部与所述燃尽室的连接处设置有三次风口,所述三次风口朝向所述燃尽室的内部。

9.优选地,所述分离器为中温绝热旋风分离器。

10.优选地,所述屏式受热面为光管结构或者膜式壁结构中的任意一种。

11.优选地,所述屏式受热面的形状为l形或者u形中的任意一种。

12.优选地,所述一级返料器、二级返料器均采用u形阀结构。

13.优选地,所述一级返料器、二级返料器串联布置。

14.相比于现有设计,本实用新型针对准东煤的积灰、腐蚀机理,有针对性合理布局,可有效降低准东煤结焦、积灰、腐蚀程度,提高锅炉运行稳定性,延长锅炉连续运行时间;通过锅炉本体四周的大直径管道支撑,省去了传统锅炉通过钢构架支吊结构,锅炉钢耗量得到大幅降低;采用多回程通道、多级返料、多级沉降,在保证充分燃烧的同时,可有效降低锅炉整体高度,锅炉布置更紧凑;可以实现高效、深度分级、低氧、低氮燃烧,有利于锅炉宽负荷范围下的高效脱硝。

附图说明

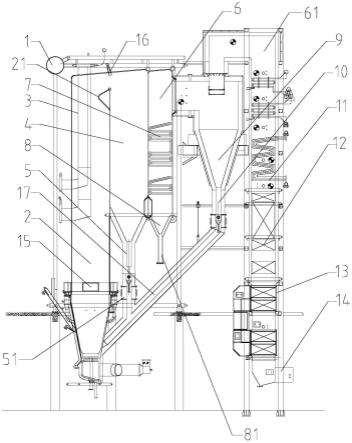

15.图1为本实用新型的结构示意图;

16.图2为图1中一级返料器、二级返料器及返料母管的结构示意图;

17.图3为图2中a向的结构示意图;

18.图4为本实用新型中的管道自支撑架的连接结构示意图;

19.图5为图4中a-a、b-b向的剖面示意图;

20.图6为本实用新型中膜式壁的结构示意图;

21.图7为图6中a-a向的剖面示意图。

22.其中:

23.1、管道自支撑架;2、高温炉膛;21、导向烟道;3、屏式受热面;4、燃尽室;5、燃尽室灰斗;51、一级返料器;6、沉降室;61、烟气管道;7、第一对流受热面;8、沉降室灰斗;81、放灰阀;9、分离器;10、二级返料器;11、第二对流受热面;12、省煤器;13、空气预热器;14、尾部灰斗及出口烟道;15、二次风口;16、三次风口;17、返料母管。

具体实施方式

24.下面结合附图对本实用新型作进一步说明。

25.如图1至图7所示,一种用于直燃准东煤的循环流化床锅炉,包括固定在管道自支撑架1上且由膜式壁通过焊接组成一个整体相对封闭的高温炉膛2、燃尽室4和沉降室6;膜式壁是指用管子与扁钢焊接成片的墙壁结构,为现有常用结构;高温炉膛2的顶部与燃尽室4的顶部连通,燃尽室4的底部一侧与沉降室6的底部一侧连通;高温炉膛2与燃尽室4 作为锅炉燃烧区域,可有效延长燃料停留时间,保证燃烧效率,可有效降低锅炉整体高度;管道自支撑架1由锅筒及四周大直径管道组成,省去了庞大的钢构架结构,降低钢耗;沉降室6的顶部一侧连接有分离器9,分离器9的顶部连接有烟气管道61,分离器9用于分离收集下的飞灰返送至高温炉膛2;高温炉膛2的顶部靠近燃尽室4的一侧配置有向内弯折形成的导向烟道21,此结构可以提供相对较高的烟气温度和烟气流速,有利于提高脱硝剂与烟气的混合

充分,提高反应速率,为实现炉内高效脱硝提供了有利的环境条件;高温炉膛2的内部设置有屏式受热面3,底部连接有返料母管17,该屏式受热面3可有效增大炉膛区域换热面积,降低燃烧区域温度,避免高温结焦;燃尽室4的底部配置有燃尽室灰斗5 及一级返料器51,可以将燃尽室4内部沉降、收集的飞灰返送至高温炉膛2;燃尽室4可作为高温炉膛2的扩展空间,飞出高温炉膛2的可燃物可在此区域继续燃烧;沉降室6的底部配置有沉降室灰斗8及放灰阀81,用于定期排除沉降室6内沉积、脱落的飞灰及灰块;分离器9的底部配置有二级返料器10;一级返料器51、二级返料器10分别与返料母管17 连接;返料母管17的水平高度自高温炉膛2一侧向分离器9一侧逐渐升高;沉降室6的内部设置有第一对流受热面7,可以用于加热炉水,亦可以用于加热蒸汽,第一对流受热面7 采用壁温较低的低温过热器或蒸发受热面,可有效降低高温腐蚀程度,受热面有针对性的采用大节距布置,可有效降低积灰搭桥,堵塞烟道的风险,在增加锅炉换热面积的同时可有效降低烟气温度至600℃以下,有效拦截、过滤准东煤高温粘结灰,防止高温粘结灰及较大灰块对尾部受热面的影响,实现了准东煤高温粘结灰分区段、有针对性集中治理,为合理布置尾部受热面提供保障;为及时清灰,在沉降室6区域可配置常用的吹灰装置及人工清焦孔,在不停炉的情况下开展多方位清灰、清焦,可有效降低积灰程度,延长锅炉运行时间;烟气管道61内设置有第二对流受热面11、省煤器12、空气预热器13、尾部灰斗及出口烟道14,直至将烟气温度降至设计参数;第二对流受热面11可以用于加热炉水,亦可以用于加热蒸汽;省煤器12为现有结构,作用体现在加热锅炉入口端工质温度,降低锅炉出口端烟气温度;高温炉膛2的中下部设置有二次风口15,顶部与燃尽室4的连接处设置有三次风口16,三次风口16朝向燃尽室4的内部,三次风口16有利于空气与可燃物的充分接触,提高燃烧效率,可实现深度分级、低氧、低氮燃烧。

26.进一步的,分离器9为中温绝热旋风分离器9,处于600℃左右温度区域,可有效降低分离器9结焦的风险,分离器9采用分离效率很高的旋风分离器9形式,针对准东煤含灰量低的特点,仍能够保证炉膛内充足的循环灰,保证锅炉正常运行。分离器9采用绝热结构,制造简单,维护方便,在一定程度上可维持炉膛床温,防止床温过低,影响燃烧。

27.进一步的,屏式受热面3为光管结构或者膜式壁结构中的任意一种,形状为l形或者u 形中的任意一种,其目的是为了扩展炉膛区域换热面积,所述的屏式受热面3可以用于加热炉水,亦可以用于加热蒸汽。

28.进一步的,一级返料器51、二级返料器10均采用u形阀结构。

29.进一步的,一级返料器51、二级返料器10串联布置,通过返料母管17将收集的飞灰送回高温炉膛2,提高锅炉效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1