燃料喷嘴的制作方法

1.本实用新型涉及燃烧设备技术领域,特别涉及一种燃料喷嘴。

背景技术:

2.燃料喷嘴的应用范围几乎包含所有工业领域及民用燃烧设备和装置。

3.由于燃烧过程产生的污染物对人类健康和大气环境产生不利影响,因此污染物排放问题引起了人们的广泛关注。近年来,随着环保标准不断提高,对燃气轮机的污染物排放的限制逐渐严格。降低燃烧器的污染物排放需要开发和采用新的技术。先进的喷嘴设计结合燃烧区域气流组织,在控制燃烧火焰温度及降低污染物排放方面效果显著。基于干式低污染燃烧技术,开发了一种喷嘴,可实现燃料的高效掺混及贫燃燃烧。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种燃料喷嘴,燃料供应回路密封性好,通过调节燃料比例可实现燃料的高效掺混及贫燃燃烧,污染低。

5.为解决上述技术问题,本实用新型提供的燃料喷嘴,其包括同轴设置的外侧壁101、中心体201、安装座301、混合管205及中心起动喷嘴400;

6.所述外侧壁101分为环形外板1011和由环形外板1011内缘向下延伸的轴向出口管1012;

7.所述中心体201分为中心体侧壁2011、中心体平板部2010、中心体轴向出口管2012;

8.中心体侧壁2011由中心体平板部2010周缘向上探出呈管状;

9.中心体轴向出口管2012由中心体平板部2010中央同轴向下探出;

10.中心体平板部2010周缘下侧面绕中心体201轴线均匀固定有n片径向旋流叶片210;n片径向旋流叶片210下端密封贴合到环形外板1011上侧面;

11.中心体轴向出口管2012探入到所述轴向出口管1012中,并且中心体轴向出口管2012下端高于轴向出口管1012下端;

12.各径向旋流叶片210均分别形成有多个燃料喷射通道出口211及其连通的叶片燃料管;

13.中心体侧壁2011形成有连通各径向旋流叶片210的叶片燃料管的竖向主燃料管202;

14.中心体侧壁2011沿周向均匀形成有多个横向通气孔203;

15.所述安装座301中设置有燃料环腔;

16.安装座301的底板同中心体侧壁2011上端密封连接,并且有通孔连通燃料环腔302与竖向主燃料管202;

17.所述混合管205固定设置在中心体轴向出口管2012下部内;

18.所述中心起动喷嘴400固定设置于混合管205内;

19.值班燃料管404密封穿过安装座301的中央,下端连通中心起动喷嘴400。

20.较佳的,安装座301的燃料环腔302上密封覆盖有盖板303;

21.主燃料进管304密封穿过盖板303连通到燃料环腔302。

22.较佳的,所述中心体201的中心体侧壁2011、中心体平板部2010、中心体轴向出口管2012及径向旋流叶片210一体成型。

23.较佳的,中心体201外径为d,中心体201出口端面相对外侧壁101出口端面向内缩进距离l,l大于0.15d。

24.较佳的,混合管205上部及中部内径不变,下部内径先变小再变大,从而混合管205内流截面在流向上呈平直-收缩-扩张型;

25.所述中心起动喷嘴400固定设置于混合管205上部内。

26.较佳的,中心起动喷嘴400外径小于混合管205内径;

27.中心起动喷嘴400出口位于混合管205内。

28.较佳的,中心起动喷嘴400的具有径向型和/或轴向型燃料喷射孔口。

29.较佳的,中心起动喷嘴400与混合管之间设置有空气旋流通道401。

30.较佳的,混合管205下部的内径最小处外壁设置径向支撑凸台206;

31.混合管205通过径向支撑凸台206固定到中心体轴向出口管2012下部内。

32.较佳的,径向支撑凸台206为圆环板状,并沿周向均匀设置多个通孔。

33.较佳的,径向支撑凸台206为圆环板状,并且外周部分呈辐条状。

34.较佳的,中心体轴向出口管2012下端同混合管205下端齐平;

35.中心体轴向出口管2012下端内侧固定有一圈挡火板207;

36.挡火板207内径大于混合管205外径;

37.挡火板207同混合管205外壁之间有缝隙,形成环形通道208。

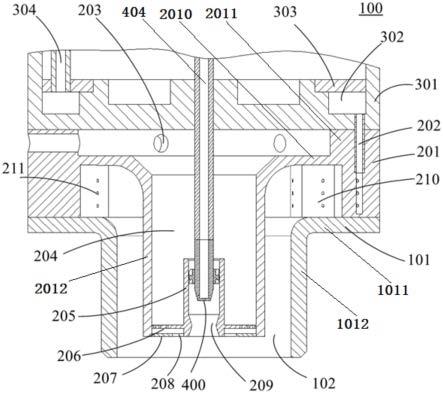

38.本实用新型的燃料喷嘴100,中心体201设置有若干径向旋流叶片210,径向旋流叶片210上设置有若干燃料喷射通道出口211;中心体201具有径向转轴向的薄壁腔室204;外侧壁101同中心体201的中心体平板部2010、中心体轴向出口管2012、径向旋流叶片210组成环形空气通道102,一次流空气经径向旋流叶片210之间的径向进气流道进入环形空气通道102;从径向旋流叶片210上的燃料喷射通道出口211喷出的燃料与一次流空气在环形空气通道102中混合进入轴向出口;二次流空气由中心体侧壁2011的多个横向通气孔203进入薄壁腔室204;该燃料喷嘴100,燃料供应回路密封性好,通过调节燃料比例可实现燃料的高效掺混及贫燃燃烧,有效降低nox排放,污染低。

附图说明

39.为了更清楚地说明本实用新型的技术方案,下面对本实用新型所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

40.图1是本实用新型的燃料喷嘴一实施例的剖面示意图;

41.图2是本实用新型的燃料喷嘴一实施例的局部立体示意图;

42.图3是本实用新型的燃料喷嘴一实施例的混合管立体示意图。

43.附图标记说明:

44.100燃料喷嘴;101外侧壁;1011环形外板;1012轴向出口管;102环形空气流道;201中心体;2011中心体侧壁;2010中心体平板部;2012中心体轴向出口管;210径向旋流叶片;211燃料喷射通道出口;202竖向主燃料管;203横向通气孔;204薄壁腔室;205混合管;206径向支撑凸台;207挡火板;208环形通道;209混合通道;301安装座;302燃料环腔;303盖板;404值班燃料管;400中心起动喷嘴;401空气旋流通道。

具体实施方式

45.下面将结合附图,对本实用新型中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

46.实施例一

47.如图1、图2所示,燃料喷嘴包括同轴设置的外侧壁101、中心体201、安装座301、混合管205及中心起动喷嘴400;

48.所述外侧壁101分为环形外板1011和由环形外板1011内缘向下延伸的轴向出口管1012;

49.所述中心体201分为中心体侧壁2011、中心体平板部2010、中心体轴向出口管2012;

50.中心体侧壁2011由中心体平板部2010周缘向上探出呈管状;

51.中心体轴向出口管2012由中心体平板部2010中央同轴向下探出;

52.中心体平板部2010周缘下侧面绕中心体201轴线均匀固定有n片径向旋流叶片210;

53.n片径向旋流叶片210下端密封贴合到环形外板1011上侧面;

54.中心体轴向出口管2012探入到所述轴向出口管1012中,并且中心体轴向出口管2012下端高于轴向出口管1012下端;

55.各径向旋流叶片210均分别形成有多个燃料喷射通道出口211及其连通的叶片燃料管;

56.中心体侧壁2011形成有连通各径向旋流叶片210的叶片燃料管的竖向主燃料管202;

57.中心体侧壁2011沿周向均匀形成有多个横向通气孔203;

58.所述安装座301中设置有燃料环腔;

59.安装座301的底板同中心体侧壁2011上端密封连接,并且有通孔连通燃料环腔302与竖向主燃料管202;

60.所述混合管205固定设置在中心体轴向出口管2012下部内;

61.所述中心起动喷嘴400固定设置于混合管205内;

62.值班燃料管404密封穿过安装座301的中央,下端连通中心起动喷嘴400。

63.较佳的,安装座301的燃料环腔302上密封覆盖有盖板303;

64.主燃料进管304密封穿过盖板303连通到燃料环腔302。

65.较佳的,所述中心体201的中心体侧壁2011、中心体平板部2010、中心体轴向出口管2012及径向旋流叶片210一体成型。

66.较佳的,中心体201外径为d,中心体201出口端面相对外侧壁101出口端面向内缩进距离l,l大于0.15d。

67.实施例一的燃料喷嘴100,中心体201设置有若干径向旋流叶片210,径向旋流叶片210上设置有若干燃料喷射通道出口211;中心体201具有径向转轴向的薄壁腔室204;外侧壁101同中心体201的中心体平板部2010、中心体轴向出口管2012、径向旋流叶片210组成环形空气通道102,一次流空气经径向旋流叶片210之间的径向进气流道进入环形空气通道102;从径向旋流叶片210上的燃料喷射通道出口211喷出的燃料与一次流空气在环形空气通道102中混合进入轴向出口;二次流空气由中心体侧壁2011的多个横向通气孔203进入薄壁腔室204;实施例一的燃料喷嘴100,燃料供应回路密封性好,通过调节燃料比例可实现燃料的高效掺混及贫燃燃烧,有效降低nox排放,污染低。

68.实施例二

69.基于实施例一的燃料喷嘴100,混合管205上部及中部内径不变,下部内径先变小再变大,从而混合管205内流截面在流向上呈平直-收缩-扩张型;

70.所述中心起动喷嘴400固定设置于混合管205上部内。

71.实施例三

72.基于实施例二的燃料喷嘴100,如图2所示,中心起动喷嘴400外径小于混合管205内径;

73.中心起动喷嘴400出口位于混合管205内;

74.较佳的,中心起动喷嘴400具有径向型和/或轴向型燃料喷射孔口。

75.较佳的,中心起动喷嘴400与混合管之间设置有空气旋流通道401;

76.薄壁腔室204内的气体进入空气旋流通道401,与燃料在混合通道209中混合后排出。

77.实施例四

78.基于实施例二的燃料喷嘴100,混合管205下部的内径最小处外壁设置径向支撑凸台206;

79.混合管205通过径向支撑凸台206固定到中心体轴向出口管2012下部内。

80.较佳的,径向支撑凸台206为圆环板状,并沿周向均匀设置多个通孔。

81.较佳的,如图3所示,径向支撑凸台206为圆环板状,并且外周部分呈辐条状。

82.实施例四的燃料喷嘴100,混合管205外部设置用于对混合管205安装及定位的径向支撑凸台206。

83.实施例五

84.基于实施例四的燃料喷嘴100,中心体轴向出口管2012下端同混合管205下端齐平;

85.中心体轴向出口管2012下端内侧固定有一圈挡火板207;

86.挡火板207内径大于混合管205外径;

87.挡火板207同混合管205外壁之间有缝隙,形成环形通道208。。

88.实施例五的燃料喷嘴100,薄壁腔室204端部设置混合管205、挡火板207;薄壁腔室

204内的气体经过径向支撑凸台206上的气体通道,由环形通道208排出,起到冷却挡火板207的作用。

89.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1