一种辊道窑燃气预热辐射管的制作方法

1.本实用新型涉及加热装置技术领域,特别涉及一种辊道窑燃气预热辐射管。

背景技术:

2.辐射管主要分为两大类,燃气式辐射管和电热式辐射管。其中燃气式辐射管的热效率要高于电热式辐射管,但是温控精度上,燃气式辐射管低于电热式辐射管。应用在辊道窑中时,考虑到低温段对温控精度的要求偏低,及燃气加热的经济性,辊道窑的低温段所用的预热升温辐射管更适宜采用燃气式辐射管。

3.由于预热升温的温度设置较低,燃气式辐射管前端和后端的温差较大,尤其是在辐射管长度较长时,容易降低窑体内的温度均匀度。

技术实现要素:

4.为了克服现有技术存在的缺陷,本实用新型提供一种辊道窑燃气预热辐射管。

5.本实用新型解决其技术问题所采用的技术方案是:一种辊道窑燃气预热辐射管,包括;

6.外辐射管体,其一端为封闭端;

7.烧嘴芯,设置在外辐射管体中,其内设有燃气供给通道,并且前端设有燃烧腔口;

8.导焰内管,套设在烧嘴芯上,并且延伸至烧嘴芯,导焰内管与烧嘴芯及外管之间均留有流通间隙;

9.所述外辐射管体内设有隔焰导管,隔焰导管外侧壁与外辐射管体内侧壁间形成有外环形流道,隔焰导管内形成有内流道,外环形流道和内流道在隔焰导管远离烧嘴芯一端相互连通,隔焰导管与导焰内管同轴设置,并且隔焰导管与导焰内管间设有导流换向体,导流换向体将外辐射管体的内腔分隔成两段,所述导流换向体包括主体、设置在主体内的第一换流通道和第二换流通道,第一换流通道分别连通导焰内管前端和外环形流道,第二换流通道分别连通内流道和导焰内管与外辐射管体之间的流通间隙。

10.作为优选,所述第一换流通道和第二换流通道均设有多组,多组第一换流通道远离导焰内管一端呈环形等间距分布的连通外环形流道,多组第二换流通道靠近导焰内管一端呈环形等间距分布的连通导焰内管与外辐射管体之间的流通间隙。

11.作为优选,所述隔焰导管上设有用于在外环形流道与内流道之间形成隔离的隔热层。

12.作为优选,所述外环形流道中,周向间隔设置有多组导流凸脊,导流凸脊固定设置在外辐射管体的内侧壁上,并且导流凸脊沿轴向延伸。

13.作为优选,所述导焰内管远离燃烧腔口一端形成有换热段,换热段内形成有螺旋导流腔,螺旋导流腔的内侧壁与外侧壁分别形成有内螺旋导流槽和外螺旋导流槽,内螺旋导流槽与外螺旋导流槽交替相隔,外部助燃空气沿内螺旋导流槽注入到外管中,外管中的燃烧尾气沿外螺旋导流槽流出。

14.作为优选,所述内螺旋导流槽与外螺旋导流槽均设有多组,并且绕换热内管周向间隔阵列设置。

15.作为优选,所述外辐射管体内侧前端嵌入有环形隔热体,环形隔热体套设换热段外侧,并且环形隔热体的厚度不大于外辐射管体内侧壁与换热段外侧壁间的间距。

16.作为优选,所述环形隔热体的长度不大于换热段的长度,并且环形隔热体的两端均不与换热段的两端对齐。

17.本实用新型的有益效果是:相较于现有技术,通过导流换向体中的两组换流通道、配合隔焰导管,改变高温燃烧尾气在外辐射管体中的流动路径,从而使得高温燃烧尾气在外辐射管体前端能够紧贴管壁向前输送,缩短热传递距离,避免由于辐射管长度过长,高温燃烧尾气沿辐射管向前端输送时热衰减过大,导致辐射管前端和后端的温差过大。

附图说明

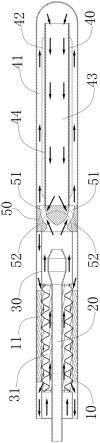

18.图1为本实用新型实施例的立体图;

19.图2为本实用新型实施例的剖面示意图(箭头为气流流动方向);

20.图3为本实用新型实施例的局部剖切示意图(省略隔焰导管);

21.图4为本实用新型实施例中导焰内管的立体图;

22.图5为本实用新型实施例中导焰内管的主视图;

23.图6为本实用新型实施例中导焰内管的剖面示意图。

24.图中,10、外辐射管体;11、环形隔热体;20、烧嘴芯;21、燃烧腔口;30、导焰内管;31、换热段;32、螺旋导流腔;33、内螺旋导流槽;34、外螺旋导流槽;40、隔焰导管;41、外环形流道;42、导流凸脊;43、内流道;44、隔热层;50、导流换向体;51、第一换流通道;52、第二换流通道。

具体实施方式

25.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

26.如附图1-6所示,本实用新型提供的一种辊道窑燃气预热辐射管,包括;

27.外辐射管体10,其一端为封闭端;

28.烧嘴芯20,设置在外辐射管体10中,其内设有燃气供给通道,并且前端设有燃烧腔口21,燃气通过燃气供给通道输送至燃烧腔口21,并通过点火电极在燃烧腔口21处将燃气点燃;

29.导焰内管30,套设在烧嘴芯20上,并且延伸至烧嘴芯20,通过导焰内管30前端对火焰进行导向和引流,导焰内管30与烧嘴芯20及外管之间均留有流通间隙,外部助燃空气从导焰内管30与烧嘴芯20件间的流通间隙注入,燃烧尾气从导焰内管30与外辐射管体10的流通间隙排出;

30.外辐射管体10内设有隔焰导管40,隔焰导管40外侧壁与外辐射管体10内侧壁间形成有外环形流道41,隔焰导管40内形成有内流道43,外环形流道41和内流道43在隔焰导管

40远离烧嘴芯20一端相互连通,隔焰导管40与导焰内管30同轴设置,并且隔焰导管40与导焰内管30间设有导流换向体50,导流换向体50将外辐射管体10的内腔分隔成两段,导流换向体50包括主体、设置在主体内的第一换流通道51和第二换流通道52,第一换流通道51分别连通导焰内管30前端和外环形流道41,第二换流通道52分别连通内流道43和导焰内管30与外辐射管体10之间的流通间隙。

31.具体的,在注入外部助燃空气及燃气后,通过点火电极点燃,燃烧产生的高温燃烧尾气在导焰内管30的导向下向导流换向体50流动,并通过第一换流通道51将燃烧产生的高温燃烧尾气引流至外环形流道41中,高温燃烧尾气沿外环形流道41向外辐射管体10前端输送,同步的,高温燃烧尾气的热量通过外辐射管体10直接向外传导或辐射,从而对窑体内部空间进行加热升温,待高温燃烧尾气输送至外辐射管体10前端后,温度下降后的燃烧尾气从外环形流道41回流至内流道43,并沿内流道43向前输送,进一步的通过第二换流通道52引流至导焰内管30与外辐射管体10之间的流通间隙,继而排出至外部,相较于现有技术,通过导流换向体50中的两组换流通道、配合隔焰导管40,改变高温燃烧尾气在外辐射管体10中的流动路径,从而使得高温燃烧尾气在外辐射管体10前端能够紧贴管壁向前输送,缩短热传递距离,避免由于辐射管长度过长,高温燃烧尾气沿辐射管向前端输送时热衰减过大,导致辐射管前端和后端的温差过大,尤其是在辐射管温度设置较低时。

32.进一步的,为了使燃烧尾气能够均匀的进行换向引流,第一换流通道51和第二换流通道52均设有多组,多组第一换流通道51远离导焰内管30一端呈环形等间距分布的连通外环形流道41,多组第二换流通道52靠近导焰内管30一端呈环形等间距分布的连通导焰内管30与外辐射管体10之间的流通间隙,从而使得燃烧尾气能够均匀的进入外环形流道41和导焰内管30与外辐射管体10之间的流通间隙,保证热传导和热辐射的均匀性。

33.进一步的,隔焰导管40上设有用于在外环形流道41与内流道43之间形成隔离的隔热层44,通过隔热层44降低外环形流道41与内流道43中的燃烧尾气的直接热交换。

34.进一步的,为保证高温燃烧尾气在外环形流道41中能够尽可能的延轴向输送、提高外辐射管体10外部温度周向的均匀度,外环形流道41中,周向间隔设置有多组导流凸脊42,导流凸脊42固定设置在外辐射管体10的内侧壁上,并且导流凸脊42沿轴向延伸。

35.进一步的,导焰内管30远离燃烧腔口21一端形成有换热段31,换热段31内形成有螺旋导流腔32,螺旋导流腔32的内侧壁与外侧壁分别形成有内螺旋导流槽33和外螺旋导流槽34,内螺旋导流槽33与外螺旋导流槽34均设有多组,并且绕换热内管周向间隔阵列设置,内螺旋导流槽33与外螺旋导流槽34交替相隔,外部助燃空气沿内螺旋导流槽33注入到外管中,外管中的燃烧尾气沿外螺旋导流槽34流出。

36.具体的,在高温燃烧尾气经过外螺旋导流槽34时,与流经内螺旋导流槽33的外部助燃空气进行热交换、对助燃空气进行预热、提高燃烧热效率,此外,通过设置多组内螺旋导流槽33与外螺旋导流槽34、并且绕换热内管周向间隔阵列设置、内螺旋导流槽33与外螺旋导流槽34交替相隔,使得高温燃烧尾气和外部助燃空气在相向流动时,分成多股气流、同步的螺旋流动,在有限的空间内大大的增加了热交换面积,在相同流速条件下延长了热交换时间,此外,由于相向流动的高温燃烧尾气和外部助燃空气分成多股间隔分布的气流,也进一步的提高了热交换的均匀度,从而更大限度的提高换热效果、提高燃烧热效率。

37.进一步的,为了降低热量损耗,外辐射管体10内侧前端嵌入有环形隔热体11,其中

环形隔热体11的设置位置不与辐射管需要发热的位置相对,环形隔热体11套设换热段31外侧,并且环形隔热体11的厚度不大于外辐射管体10内侧壁与换热段31外侧壁间的间距,环形隔热体11的长度不大于换热段31的长度,并且环形隔热体11的两端均不与换热段31的两端对齐,即高温燃烧尾气能从环形隔热体11两端相对处,流入外螺旋导流槽34或从外螺旋导流槽34流出,通过环形隔热体11在避免高温燃烧尾气产生过高热量损耗的同时,将高温燃烧尾气导流至外螺旋导流槽34中。

38.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1