一种净化灰焚烧的处理系统的制作方法

1.本实用新型涉及固废利用技术领域,具体涉及一种净化灰焚烧的处理系统。

背景技术:

2.电石主要用于生产聚氯乙烯树脂。随着我国社会经济和城市化的发展,电石法聚氯乙烯产业也快速扩大。到现在为止,尽管电石产业产能已经过剩,部分公司加快了工艺研发,更新了生产设备和生产工艺,淘汰了部分落后的电石产业,但是电石生成过程中耗能大、污染严重和自动化水平低的工艺缺点并没有被根本克服。随着人们对环境的日益关注和环保政策的日趋完善和严格,电石过程中不可避免产生的大量尾气和固体废弃物已经成为困扰企业发展的难点问题。

3.目前,电石生产工艺是利用石灰和兰炭在高温条件下发生固体相熔融反应生产电石的工艺会产生大量的电石炉气,其主要成分为co和粉尘。一般工艺过程中,电石炉气会经过降温除尘用作石灰生产的燃料。而处理收集到的灰尘,被称作净化灰。净化灰含有大量的炭材粉末、氧化钙粉末,同时也含有少量的电石粉末、硫、磷、co,因此,当净化灰在静止状态时,温度会逐渐提高,与空气接触后,容易发生自燃。净化灰在电石行业中产量巨大,由于净化灰中粒度细,含有可燃物,直接废弃既不经济又会污染环境。

4.净化灰粒度为微米级,属于易着火难燃烬燃料,如采用循环流化床锅炉燃烧,如采用常规炉前气力播料方式给料,常出现净化灰无法在密相区燃烧放热,被一次风带到炉膛上部燃烧,造成给料不均匀、炉膛上部超温,水冷壁、过热器积灰严重等问题。

技术实现要素:

5.为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种净化灰焚烧的处理系统,采用该净化灰焚烧的处理系统能够解决循环流化床锅炉处理净化灰时出现的给料不均匀、净化灰延后燃烧、炉膛上部超温,水冷壁、过热器积灰严重问题。

6.本实用新型的目的通过下述技术方案实现:一种净化灰焚烧的处理系统,包括循环流化床锅炉炉膛,炉膛设有水冷壁左侧墙和水冷壁右侧墙,所述炉膛内的燃烧区域通过布风板分隔分为风室和炉膛密相区,所述炉膛密相区位于风室的上方,所述水冷壁左侧墙和水冷壁右侧墙均设有炉内播料管,所述炉内播料管的出口端延伸至炉膛密相区,所述炉内播料管的进口端设有气力输送管,所述气力输送管与炉内播料管的进口端连通,所述气力输送管的管段设有气动快关阀。

7.进一步的,所述布风板的上端面设有若干均匀分布的硫化风帽,所述硫化风帽的下端贯穿布风板延伸出布风板的下端面。

8.进一步的,所述炉内播料管的材质为耐高温耐磨sus310不锈钢材质。

9.进一步的,所述炉膛的侧壁内设有均分布的水冷壁埋管。

10.进一步的,所述炉膛的底部还设有至少两根放渣管,每根所述放渣管的上端均穿过风室延伸至布风板的上端面与所述炉膛密相区连通。

11.进一步的,所述炉膛内设有用于固定架设炉内播料管的固定架。

12.进一步的,所述炉内播料管位于炉膛内的管段的表面焊接有若干销钉。

13.进一步的,所述炉内播料管位于炉膛内的管段的表面覆盖有耐磨浇注料层。

14.进一步的,所述炉内播料管的出口端距离布风板的高度为600~900mm;所述炉内播料管的出口端距离炉膛中心线的距离为1500~2000mm。

15.本实用新型的有益效果在于:本实用新型采用该净化灰焚烧的处理系统能够解决循环流化床锅炉处理净化灰时出现的给料不均匀、净化灰延后燃烧、炉膛上部超温,水冷壁、过热器积灰严重问题;启动系统时将净化灰用气力输送管输送至水冷壁左侧墙和水冷壁右侧墙,然后送入炉炉内播料管,最后被高速气流携带喷入炉膛密相区内部、炉膛中心燃烧。解决了以往从炉前气力播料装置只能将煤粒等大颗粒燃料播撒均匀,而无法将净化灰这种微米级细灰均匀播撒至炉膛密相区燃烧的问题;同时,由于炉膛密相区物料浓度高,处于沸腾状态,净化灰进入炉膛密相区后可以与床料充分接触混合,并延长在炉膛密相区的燃烧时间,提高了净化灰一次燃烬率。

附图说明

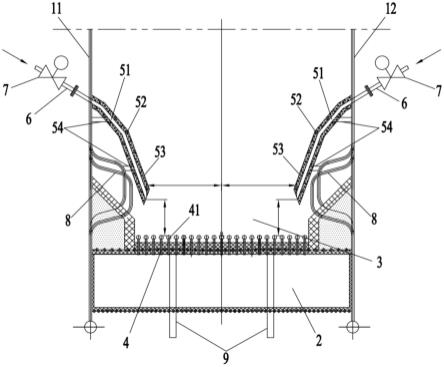

16.图1是本实用新型的结构示意图;

17.图2是本实用新型的炉内播料管的局部放大图。

18.附图标记为:11-水冷壁左侧墙、12-水冷壁右侧墙、2-风室、3-炉膛密相区、4-布风板、41-硫化风帽、51-炉内播料管、52-销钉、53-耐磨浇注料层、54-固定架、6-气力输送管、7-气动快关阀、8-水冷壁埋管和9-放渣管。

具体实施方式

19.为了便于本领域技术人员的理解,下面结合实施例及附图1-2对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

20.见图1-2,一种净化灰焚烧的处理系统,包括循环流化床锅炉炉膛,炉膛设有水冷壁左侧墙11和水冷壁右侧墙12,所述炉膛内的燃烧区域通过布风板4分隔分为风室2和炉膛密相区3,所述炉膛密相区3位于风室2的上方,所述水冷壁左侧墙11和水冷壁右侧墙12均设有炉内播料管51,所述炉内播料管51的出口端延伸至炉膛密相区3,所述炉内播料管51的出口端距离布风板4的高度为600~900mm,所述炉内播料管51的出口端距离炉膛中心线的距离为1500~2000mm,所述炉内播料管51的进口端设有气力输送管6,所述气力输送管6与炉内播料管51的进口端连通,所述气力输送管6的管段设有气动快关阀7,可用于启停炉时关停输送净化灰。

21.本实施例中采用的净化灰焚烧的处理系统能够解决循环流化床锅炉处理净化灰时出现的给料不均匀、净化灰延后燃烧、炉膛上部超温,水冷壁、过热器积灰严重问题;启动系统时将净化灰用气力输送管6输送至水冷壁左侧墙11和水冷壁右侧墙12,然后送入炉内播料管51,最后被高速气流携带喷入炉膛密相区3内部、炉膛中心燃烧,此时需要控制炉内播料管51内的播料风速度为30~40m/s,可保证高速气流可将净化灰携带至密相区内部,保证穿透力。解决了以往从炉前气力播料装置只能将煤粒等大颗粒燃料播撒均匀,而无法将净化灰这种微米级细灰均匀播撒至炉膛密相区3燃烧的问题;同时,控制炉内播料管51的出

口端距离布风板4的高度为600~900mm,所述炉内播料管51的出口端距离炉膛中心线的距离为1500~2000mm,能将净化灰直接输送至炉膛密相区3内部、炉膛中心,由于炉膛密相区3物料浓度高,处于沸腾状态,净化灰进入炉膛密相区3后可以与床料充分接触混合,并延长在炉膛密相区3的燃烧时间,提高了净化灰一次燃烬率。另外,常规流化床锅炉密相区截面为长方形,宽度大而深度小,本实施例中将净化灰从锅炉两侧送入炉膛,避免了采用气力输送净化灰从前墙给料时,净化灰在炉内播撒距离不足的缺点。

22.本实施例中,所述布风板4的上端面设有若干均匀分布的硫化风帽41,所述硫化风帽41的下端贯穿布风板4延伸出布风板4的下端面。

23.本实施例中,所述炉膛的侧壁内设有均分布的水冷壁埋管8。所述炉膛内设有用于固定架54设炉内播料管51的sus310不锈钢钢板固定架54,可有效防止管道受炉内物料和烟气冲刷晃动。

24.本实施例中,所述炉膛的底部还设有至少两根放渣管9,每根所述放渣管9的上端均穿过风室2延伸至布风板4的上端面与所述炉膛密相区3连通。

25.本实施例中净化灰在炉膛密相区3燃烬后,灰烬可由底部放渣管9排出,减少了水冷壁和过热器的积灰,降低排烟温度,提高锅炉热效率。

26.本实施例中,所述炉内播料管51的材质为耐高温耐磨sus310不锈钢材质,所述炉内播料管51位于炉膛内的管段的表面焊接有若干销钉52,并在炉内播料管51位于炉膛内的管段的表面覆盖有耐磨浇注料层53,保证了炉内播料管51不烧坏变形。

27.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本实用新型构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1