危险废物进行窑炉耦合监测的动态反馈进料调节系统的制作方法

1.本实用新型涉及废物处理技术领域,具体为危险废物进行窑炉耦合监测的动态反馈进料调节系统。

背景技术:

2.危险废物是指具有腐蚀性、毒性、易燃性、反应性或者感染性等一种或者几种危险特性的,同时不排除具有危险特性,可能对环境或者人体健康造成有害影响的废弃物,现在在对该类废弃物进行处理时,一般通过窑炉耦合处理。

3.但是目前在下料时,因炉口大小受限,导致了在下料时会出现因下料速度过快导致炉口堵塞的情况,使得废物沿炉口掉落到环境内部,导致了在处理时会对环境产生二次污染。

技术实现要素:

4.本实用新型提供危险废物进行窑炉耦合监测的动态反馈进料调节系统,可以有效解决上述背景技术中提出目前在下料时,因炉口大小受限,导致了在下料时会出现因下料速度过快导致炉口堵塞的情况,使得废物沿炉口掉落到环境内部,导致了在处理时会对环境产生二次污染的问题。

5.为实现上述目的,本实用新型提供如下技术方案:危险废物进行窑炉耦合监测的动态反馈进料调节系统,包括固定支撑盒,所述固定支撑盒一侧安装有下料组件,所述下料组件包括下料斗、传动电机、阻挡下料板、输送带、链式传动箱、联动电机、下料盒、上升电推杆、密封限位板和滑动支撑柱;

6.所述固定支撑盒顶端一侧贯穿连接有下料斗,所述固定支撑盒一端靠近下料斗位置处通过电机座安装有传动电机,所述传动电机输出轴卡接连接有阻挡下料板,所述固定支撑盒内侧底端嵌入安装有输送带,所述固定支撑盒一端对应输送带位置处卡接有链式传动箱,所述链式传动箱一端通过电机座安装有联动电机,所述固定支撑盒远离下料斗的一端卡接连接有下料盒,所述下料盒一端卡接有上升电推杆,所述上升电推杆输出轴顶端卡接有密封限位板,所述密封限位板底端一侧焊接有滑动支撑柱。

7.优选的,其特征在于,所述阻挡下料板转动安装于下料斗内侧,所述传动电机、联动电机和上升电推杆输入端均与外部电源输出端电性连接。

8.优选的,其特征在于,所述密封限位板一端与下料盒一端滑动贴合,所述滑动支撑柱与下料盒滑动连接。

9.优选的,其特征在于,所述固定支撑盒一侧安装有清洁组件,所述清洁组件包括支撑限位条、清洁刮板、安装限位槽、吸附电磁铁、集中盒、存储固定盒、分离网板、收集盒和辅助拉杆;

10.所述固定支撑盒内侧底端焊接有支撑限位条,所述支撑限位条侧端套接有清洁刮板,所述清洁刮板对应支撑限位条位置处开设有安装限位槽,所述安装限位槽内侧顶端粘

接有吸附电磁铁,所述清洁刮板一端焊接有辅助拉杆,所述固定支撑盒底端靠近清洁刮板位置处贯穿连接有集中盒,所述集中盒内侧滑动放置有存储固定盒,所述下料盒底端中部嵌入卡接有分离网板,所述固定支撑盒一端对应分离网板位置处安装有收集盒。

11.优选的,其特征在于,所述清洁刮板顶端与输送带底端贴合,所述吸附电磁铁输入端与外部电源输出端电性连接。

12.优选的,其特征在于,所述吸附电磁铁底端与支撑限位条顶端吸附贴合,所述收集盒顶端与分离网板底端贴合。

13.与现有技术相比,本实用新型的有益效果:本实用新型结构科学合理,使用安全方便:

14.1、设置有下料组件,由联动电机、链式传动箱和输送带带动废物移动,通过传动电机带动阻挡下料板旋转,由上升电推杆带动密封限位板上升,使得在需要下料可以通过多步阻挡限位,减缓下料的速度和下料的量,避免下料速度过快导致堵塞炉口的情况出现,从而避免废物掉落导致环境二次污染的情况出现,并且通过匀速下料可以避免大量堆积,保证了窑炉内部反应的充分性。

15.2、设置有清洁组件,通过分离网板对废液和废物进行分离处理,使得在耦合处理时可以根据类别进行单独处理,通过清洁刮板对输送带表面进行清洁刮除,避免部分废物附着残留在输送带侧端,避免废物持续附着腐蚀输送带,通过吸附电磁铁对清洁刮板和支撑限位条进行固定,使得在生产过程中可以快速的固定安装。

附图说明

16.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

17.在附图中:

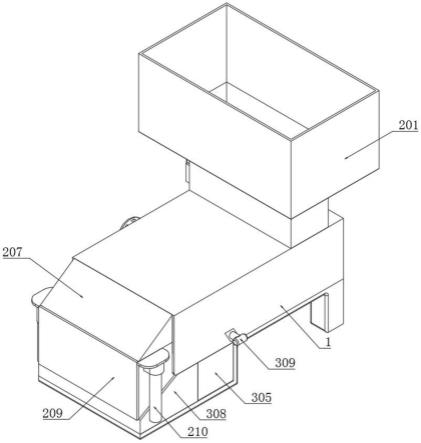

18.图1是本实用新型的立体结构示意图;

19.图2是本实用新型的下料组件的结构示意图;

20.图3是本实用新型的输送带的安装结构示意图;

21.图4是本实用新型的清洁组件的结构示意图;

22.图5是本实用新型的清洁刮板的安装结构示意图;

23.图中标号:1、固定支撑盒;

24.2、下料组件;201、下料斗;202、传动电机;203、阻挡下料板; 204、输送带;205、链式传动箱;206、联动电机;207、下料盒;208、上升电推杆;209、密封限位板;210、滑动支撑柱;

25.3、清洁组件;301、支撑限位条;302、清洁刮板;303、安装限位槽;304、吸附电磁铁;305、集中盒;306、存储固定盒;307、分离网板;308、收集盒;309、辅助拉杆。

具体实施方式

26.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

27.实施例:如图1-5所示,本实用新型提供一种技术方案,危险废物进行窑炉耦合监

测的动态反馈进料调节系统,包括固定支撑盒1,固定支撑盒1一侧安装有下料组件2,下料组件2包括下料斗201、传动电机202、阻挡下料板203、输送带204、链式传动箱205、联动电机206、下料盒207、上升电推杆208、密封限位板209和滑动支撑柱210;

28.固定支撑盒1顶端一侧贯穿连接有下料斗201,固定支撑盒1一端靠近下料斗201位置处通过电机座安装有传动电机202,传动电机 202输出轴卡接连接有阻挡下料板203,阻挡下料板203转动安装于下料斗201内侧,使得在需要开闭时可以有效的限位密封,固定支撑盒1内侧底端嵌入安装有输送带204,固定支撑盒1一端对应输送带 204位置处卡接有链式传动箱205,链式传动箱205一端通过电机座安装有联动电机206,固定支撑盒1远离下料斗201的一端卡接连接有下料盒207,下料盒207一端卡接有上升电推杆208,上升电推杆 208输出轴顶端卡接有密封限位板209,密封限位板209底端一侧焊接有滑动支撑柱210,密封限位板209一端与下料盒207一端滑动贴合,滑动支撑柱210与下料盒207滑动连接,使得在下料时可以快速的改变下料的速度,传动电机202、联动电机206和上升电推杆208 输入端均与外部电源输出端电性连接。

29.固定支撑盒1一侧安装有清洁组件3,清洁组件3包括支撑限位条301、清洁刮板302、安装限位槽303、吸附电磁铁304、集中盒 305、存储固定盒306、分离网板307、收集盒308和辅助拉杆309;

30.固定支撑盒1内侧底端焊接有支撑限位条301,支撑限位条301 侧端套接有清洁刮板302,清洁刮板302顶端与输送带204底端贴合,使得在清理时可以有效的操作,清洁刮板302对应支撑限位条301位置处开设有安装限位槽303,安装限位槽303内侧顶端粘接有吸附电磁铁304,吸附电磁铁304底端与支撑限位条301顶端吸附贴合,使得在需要安装更换时可以快速的操作,清洁刮板302一端焊接有辅助拉杆309,固定支撑盒1底端靠近清洁刮板302位置处贯穿连接有集中盒305,集中盒305内侧滑动放置有存储固定盒306,下料盒207 底端中部嵌入卡接有分离网板307,固定支撑盒1一端对应分离网板 307位置处安装有收集盒308,收集盒308顶端与分离网板307底端贴合,避免污染液外溢的情况出现,吸附电磁铁304输入端与外部电源输出端电性连接。

31.本实用新型的工作原理及使用流程:在需要对废物进行处理时,将废物投入到下料斗201内,由联动电机206带动链式传动箱205转动,从而带动输送带204传动,由传动电机202带动阻挡下料板203 旋转移动,使得废物通过下料斗201掉落到输送带204顶端,再由输送带204带动废物通过固定支撑盒1进入到下料盒207位置处,由上升电推杆208带动密封限位板209沿滑动支撑柱210上升,使得在需要下料时可以快速的进行操作,并且通过两步限位下料,避免下料速度过快导致其在输送带204上堆积或堵塞进料口的情况出现,并且有效的控制了下料速度,保证了投料的均匀度;

32.在下料过程中,废料在下料盒207内停留,废料中所含的部分废液通过分离网板307流入到收集盒308内侧,从而快速的进行分离处理,在输送带204返回时,通过清洁刮板302对其表面进行清洁刮除,避免部分废物附着残留在输送带204侧端,废料通过清洁刮板302处理掉了到集中盒305内侧的存储固定盒306内侧,在需要安装清洁刮板302时将清洁刮板302的安装限位槽303与支撑限位条301滑动贴合,再通过吸附电磁铁304对其进行固定安装,从而便于快速的更换,使得在生产过程中可以快速的操作,不影响生产的速度。

33.最后应说明的是:以上所述仅为本实用新型的优选实例而已,并不用于限制本实

用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1