运输装置的制作方法

1.本实用新型涉及热解结晶氧化铝技术领域,具体而言,涉及一种运输装置。

背景技术:

2.在一步酸溶法提取氧化铝工艺技术中,结晶氧化铝的低温热解是整个工艺的核心步骤,其结晶氧化铝热分解过程主要。失重温度区间为90~350℃,失重约70wt%。失重过程表明结晶氯化铝发生分解,分解过程中有气体产物生成。此后,在350~1000℃温度范围内一直都存在质量变化,只不过随着温度的逐渐升高质量变化越来越小。

3.现有工艺及技术采用燃料燃烧产生的高温烟气作为热源,在350-400℃的温度条件下与结晶氯化铝直接接触反应。反应过程需要大量的热量,燃料消耗多,产生的无定型氧化铝磨损严重。同时反应过程会产生大量的尾烟气,造成酸吸收回收工序酸处理难度加大,且物料传输过程与反应过程分别位于不同的设备内,造成运行成本高,占用空间大。

技术实现要素:

4.本实用新型的主要目的在于提供一种运输装置,以解决现有技术中的制备无定型氧化铝的成本高的问题。

5.为了实现上述目的,本实用新型提供了一种运输装置,包括:输入组件,输入组件包括传送平台和防护套管,传送平台可移动地设置在防护套管内,通过传送平台传送物料;防护套管的管壁内设置有第一夹层,第一夹层内用于通入第一热源;输出组件,与输入组件连接,输出组件包括输出管道,物料由输出管道输出;其中,输出管道相对于水平面倾斜设置,以使物料在自身重力作用下由输出管道输出。

6.进一步地,输出管道的管壁上设置有第二夹层,第二夹层内用于通入第二热源。

7.进一步地,输出管道包括:第一管段,与输入组件连通,第一管段的延伸方向与水平面之间具有第一夹角;第二管段,与第一管段远离输入组件的一端连通,第二管段的延伸方向与水平面之间具有第二夹角;第一夹角大于或等于第二夹角。

8.进一步地,运输装置还包括:缓存组件,设置在输入组件和输出组件之间,缓存组件包括缓冲仓,缓冲仓分别与输入组件和输出组件连通,输入组件内的物料流入至缓冲仓内后流出至输出组件内。

9.进一步地,缓存组件还包括:发送罐,位于缓冲仓的下方,发送罐分别与缓冲仓和输出组件连通;第一气推部件,与发送罐连通并用于向发送罐内通入气体,通过第一气推部件所通入的气体推动物料流动。

10.进一步地,运输装置还包括:过渡通道,过渡通道的两端分别与发送罐和输出组件连通,过渡通道相对于水平面倾斜设置;第二气推部件,与过渡通道连通,通过第二气推部件将过渡通道内的物料推送至输出组件内。

11.进一步地,缓存组件还包括:料位检测部件,设置在发送罐内;进料阀门,设置在发送罐的进料口处,料位检测部件分别与进料阀门和第一气推部件连接。

12.进一步地,运输装置还包括:除尘器,与缓冲仓连通;回收部件,与除尘器连通,缓冲仓内的气体流经除尘器后流入至回收部件内进行回收。

13.进一步地,运输装置还包括:物料输送管道,物料输送管道的两端分别与输入组件和缓冲仓连通;调节部件,位置可移动地设置在物料输送管道内,通过调节部件对物料输送管道内的物料进行阻挡或避让,以调节物料输送管道内物料的流量。

14.进一步地,输入组件还包括:入口平台,与传送平台对接;储料仓,设置在入口平台的上方,储料仓上设置有下料通道;控制阀,设置在下料通道上并与下料通道连通。

15.应用本实用新型的技术方案,运输装置包括输入组件和输出组件,输入组件包括传送平台和防护套管,传送平台可移动地设置在防护套管内,通过传送平台传送物料;防护套管的管壁内设置有第一夹层,第一夹层内用于通入第一热源;输出组件与输入组件连接,输出组件包括输出管道,物料由输出管道输出;其中,输出管道相对于水平面倾斜设置,以使物料在自身重力作用下由输出管道输出。这样设置能够在传送平台在运输物料的过程中,向防护套管的第一夹层内通入高温气体,实现物料与高温气体的间接热交换,以使物料发生化学反应,同时在输出管道输出的过程中,利用自身重力使物料由输出管道输出,实现了边传输物料边反应的工作过程,以得到成品物料,降低了制备成本。

附图说明

16.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

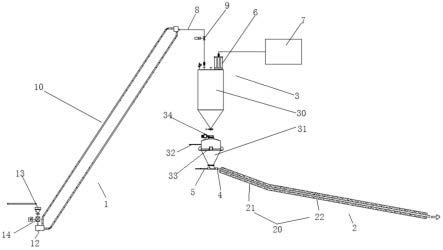

17.图1示出了根据本实用新型的运输装置的实施例的结构示意图;

18.图2示出了根据本实用新型的运输装置的出料仓的结构示意图;

19.图3示出了根据本实用新型的运输装置的防护套管的结构示意图;

20.图4示出了根据本实用新型的运输装置的输出管道的结构示意图。

21.其中,上述附图包括以下附图标记:

22.1、输入组件;10、传送平台;11、防护套管;110、第一夹层;12、入口平台;13、储料仓;14、控制阀;130、下料通道;2、输出组件;20、输出管道;201、第二夹层;21、第一管段;22、第二管段;3、缓存组件;30、缓冲仓;31、发送罐;32、第一气推部件;33、料位检测部件;34、进料阀门;4、过渡通道;5、第二气推部件;6、除尘器;7、回收部件;8、物料输送管道;9、调节部件。

具体实施方式

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

24.请参考图1至图4,本实用新型提供了一种运输装置,包括:输入组件1,输入组件1包括传送平台10和防护套管11,传送平台10可移动地设置在防护套管11内,通过传送平台10 传送物料;防护套管11的管壁内设置有第一夹层110,第一夹层110内用于通入第一热源;输出组件2,与输入组件1连接,输出组件2包括输出管道20,物料由输出管道20输出;其中,输出管道20相对于水平面倾斜设置,以使物料在自身重力作用下由输出管道20输出。

25.根据本实用新型提供的运输装置,包括输入组件1和输出组件2,输入组件1包括传送平台10和防护套管11,传送平台10可移动地设置在防护套管11内,通过传送平台10传送物料;防护套管11的管壁内设置有第一夹层110,第一夹层110内用于通入第一热源;输出组件2与输入组件1连接,输出组件2包括输出管道20,物料由输出管道20输出;其中,输出管道20相对于水平面倾斜设置,以使物料在自身重力作用下由输出管道20输出。这样设置能够在传送平台10在运输物料的过程中,向防护套管11的第一夹层110内通入高温气体,实现物料与高温气体的间接热交换,以使物料发生化学反应,同时在输出管道20输出的过程中,利用自身重力使物料由输出管道20输出,实现了边传输物料边反应的工作过程,以得到成品物料,降低了制备成本。

26.本实用新型的物料以结晶氧化铝为例,采用电厂锅炉内的高温烟气或者其他高温气体作为结晶氧化铝分解的主要热源,在传送平台10传送过程中,结晶氧化铝吸收高温烟气置换的热量逐渐反应失重,最终产生无定型氧化铝,采用电厂锅炉高温烟气余热利用的方式,降低了热解结晶氯化铝的运行成本,结晶氯化铝在防护套管11内完成了分解的同时也解决了氯化铝到水溶提铝工序的输送问题。结晶氯化铝在防护套管11内的流速很小,也避免了生成的无定型氧化铝磨损变粉问题。

27.进一步地,输出管道20的管壁上设置有第二夹层201,第二夹层201内用于通入第二热源。这样设置在物料输出的过程中,未反应完全的物料与第二夹层201内的第二热源热交换,继续发生反应以得到成品物料。

28.在具体实施的过程中,输出管道20包括:第一管段21,与输入组件1连通,第一管段 21的延伸方向与水平面之间具有第一夹角;第二管段22,与第一管段21远离输入组件1的一端连通,第二管段22的延伸方向与水平面之间具有第二夹角;第一夹角大于或等于第二夹角。由于物料在进入第一管段21时的物料质量流量大,流动性差,因此将第一管段21的倾斜角度增大,第二管段22内的物料逐渐分解失重,流动性变好,因此第二管段22的倾斜角度较小,输出管道20的外层为碳钢材质,第二夹层201内通入电厂锅炉通入的500℃高温烟气,高温烟气通过间接换热将热量传递给内部物料,从而实现结晶氧化铝物料在管道内反应完全,最终生成的无定型氧化铝成品物料由第二管段22的出料口输送到水溶提铝单元,尾烟气通过出料口输送到酸吸收单元,换热后的高温烟气在回并到电厂锅炉回收处理。

29.在本技术中,运输装置还包括:缓存组件3,设置在输入组件1和输出组件2之间,缓存组件3包括缓冲仓30,缓冲仓30分别与输入组件1和输出组件2连通,输入组件1内的物料流入至缓冲仓30内后流出至输出组件2内。结晶氧化铝在输入组件1中产生的氯化氢气体、水蒸气和部分细分颗粒均到达缓冲仓30内,在自身重力作用下,结晶氧化铝与部分无定型氧化铝继续下落至输出组件2内。

30.其中,缓存组件3还包括:发送罐31,位于缓冲仓30的下方,发送罐31分别与缓冲仓 30和输出组件2连通;第一气推部件32,与发送罐31连通并用于向发送罐31内通入气体,通过第一气推部件32所通入的气体推动物料流动。第一气推部件32为空气压缩机,由于结晶氧化铝的流动性差,利用第一气推部件32将发送罐31内的物料向下推送。

31.在具体实施时,运输装置还包括:过渡通道4,过渡通道4的两端分别与发送罐31和输出组件2连通,过渡通道4相对于水平面倾斜设置;第二气推部件5,与过渡通道4连通,通过第二气推部件5将过渡通道4内的物料推送至输出组件2内。利优选地,第二气推部件5 为

空气压缩机,在第二气推部件5的推动作用下,将过渡通道4内的物料推送至输出管道20 内。

32.在具体使用过程中,缓存组件3还包括:料位检测部件33,设置在发送罐31内;进料阀门34,设置在发送罐31的进料口处,料位检测部件33分别与进料阀门34和第一气推部件 32连接。优选地,发送罐31上还设置有排气阀门,在物料向发送罐31内落下的过程中,将排气阀门打开,逐渐排出发送罐31内的气体,当料位检测部件33检测到发送罐31内灌满物料之后,关闭进料阀门34和排气阀门。其中,料位检测部件33为料位传感器。

33.本技术中,运输装置还包括:除尘器6,与缓冲仓30连通;回收部件7,与除尘器6连通,缓冲仓30内的气体流经除尘器6后流入至回收部件7内进行回收。由于缓冲仓30内得氯化氢和水蒸气等气体向上飘动,进而缓冲仓30内的氯化氢气体、水蒸气和部分细分颗粒物通过除尘器6除尘后,尾烟气进入到回收部件7内被回收利用。优选地,回收部件7为酸吸收系统。

34.为了方便调节通入到缓冲仓30内物料的流量,运输装置还包括:物料输送管道8,物料输送管道8的两端分别与输入组件1和缓冲仓30连通;调节部件9,位置可移动地设置在物料输送管道8内,通过调节部件9对物料输送管道8内的物料进行阻挡或避让,以调节物料输送管道8内物料的流量。优选地,调节部件9为流量控制阀。

35.在具体实施的过程中,输入组件1还包括:入口平台12,与传送平台10对接;储料仓 13,设置在入口平台12的上方,储料仓13上设置有下料通道130;控制阀14,设置在下料通道130上并与下料通道130连通。优选地,控制阀14为电磁阀,通过调节控制阀14的开度使结晶氧化铝物料均匀掉落在入口平台12上,优选地,输入组件1包括管链输送机,管链输送机将物料推送到防护套管中,结晶氧化铝与防护套管11的第一夹层110内的高温烟气进行间接换热,由于结晶氧化铝含有5%的附着水,流动性较差,因此采用管链机机械输送,管链机外部套设防护套管11,高温烟气与结晶氧化铝间接换热实现物料脱附着水和部分表面水后,物料整体流动性变好。

36.本技术中,运输装置利用电厂锅炉的高温烟气为物料反应的热源,降低了运行成本;主要靠间接换热实现物料的分解反应,尾烟气量只有自身分解产生的氯化氢气体和高温水蒸气,能减轻后端酸吸收单元处理能力,节省燃料,既降低设备成本费用也降低运行成本费用;采用管道式低温热解方式,在结晶氯化铝反应分解的同时也实现了物料输送,节省了物料的运输的设备成本和人工成本。

37.从以上的描述中,可以看出,本实用新型上述的实施例实现了如下技术效果:

38.根据本实用新型提供的运输装置,包括输入组件1和输出组件2,输入组件1包括传送平台10和防护套管11,传送平台10可移动地设置在防护套管11内,通过传送平台10传送物料;防护套管11的管壁内设置有第一夹层110,第一夹层110内用于通入第一热源;输出组件2与输入组件1连接,输出组件2包括输出管道20,物料由输出管道20输出;其中,输出管道20相对于水平面倾斜设置,以使物料在自身重力作用下由输出管道20输出。这样设置能够在传送平台10在运输物料的过程中,向防护套管11的第一夹层110内通入高温气体,实现物料与高温气体的间接热交换,以使物料发生化学反应,同时在输出管道20输出的过程中,利用自身重力使物料由输出管道20输出,实现了边传输物料边反应的工作过程,以得到成品物料,降低了制备成本。

39.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1