一种用于化工废气燃烧的微电网系统的制作方法

本发明涉及一种用于化工废气燃烧的微电网系统,属于化工废气处理。

背景技术:

1、化工生产中会产生很多化工废气,目前化工废气的处理方法多为燃烧后排放大气,一般废气燃烧或者回收的设施都布置在装置区末端或装置内较偏远的位置,导致为废气燃烧设施距离变配电所的距离较远,导致送电成本需要增大很多,如果为废气燃烧设施单独设置变配电间,也会增加很多投资,因此存在一定问题。

技术实现思路

1、本发明所要解决的技术问题在于:提供一种用于化工废气燃烧的微电网系统,它解决了现有技术中送废气和送电从场所的距离较远造成电损耗以及输电成本较大的问题。

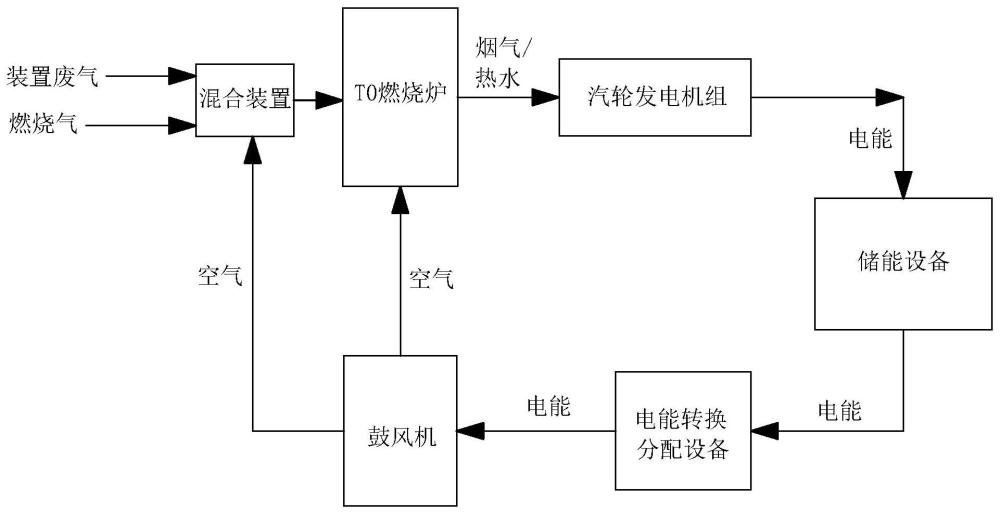

2、本发明所要解决的技术问题采取以下技术方案来实现:一种用于化工废气燃烧的微电网系统,包括燃烧模块、发电模块、储能模块、转换分配模块、用电器模块以及气体混合模块,燃烧模块与发电模块管路连通,发电模块与储能模块电性连接,储能模块与转换分配模块电性连接,转换分配模块与用电器模块电性连接,气体混合模块与燃烧模块管路连接。

3、通过采用上述技术方案,通过在化工废气排放点附近安装微电网系统,将不含硫废气与燃烧气体通过管路运送至气体混合模块内混合,待充分混合后输送至燃烧模块内进行燃烧,燃烧模块通过蒸汽或热量驱动发电模块运转从而使发电模块进行发电,产生的电能通过电线传递至储能模块内存储,储能模块内的电能通过转换分配模块分配至用电器模块内,从而实现自发电以及电能存储及使用的目的,从而无需将多余废气通过长距离管线运输至废气处理站进行燃烧处理,同时也减少了供电站对废气处理站长距离送电产生的电损耗,大大降低了废气处理成本和资源消耗,达到了节能减排的目的。

4、本发明进一步设置为:气体混合模块包括

5、混合装置,与燃烧模块、用电器模块管路连通,混合装置包括

6、混合外壳,内部设置有主混合腔,

7、空气连接管,与混合外壳的一端连通,

8、排气管,与混合外壳设置空气连接管的相对端连通,排气管与燃烧模块管路连通,

9、废气混合外壳,环绕设置在混合外壳外侧,废气混合外壳内侧面与混合外壳外侧面形成封闭空间

10、废气进气管,与废气混合外壳内侧的封闭空间连通,

11、燃烧气进气管,与废气混合外壳内侧的封闭空间连通,

12、中间管,一端与废气混合外壳内侧的封闭空间连通,中间管的另一端延伸至主混合腔内并与主混合腔连通。

13、通过采用上述技术方案,废气和燃烧气通过废气进气管和燃烧气进气管导入废气混合外壳内进行第一次混合,使废气与燃烧气充分混合后通过中间管导入主混合腔内部,此时外部空气通过空气连接管进入主混合腔内并与混合气体再次混合,而后通过排气管运送至燃烧模块内进行燃烧处理,通过将不同气体进行二次混合有利气体的充分混合,提高了燃烧质量。

14、本发明进一步设置为:主混合腔内侧靠近空气连接管的一侧端壁固定有阻拦板,阻拦板由主混合腔内侧壁向混合外壳轴线方向倾斜设置,阻拦板设置有若干个,若干阻拦板沿混合外壳轴线等角度圆周阵列设置,相邻阻拦板之间存在空间且空间内固定有弹性阻拦片,中间管延伸至主混合腔的一端贯穿阻拦板延伸至阻拦板靠近混合外壳轴线的一侧。

15、本发明进一步设置为:弹性阻拦片与主混合腔内壁之间存在空隙且形成导气间隔。

16、通过采用上述技术方案,阻拦板和弹性阻拦片组合形成封闭环形结构,此时由于导气间隔的作用,使空气连接管进入主混合腔的气体通过导气间隔贴合主混合腔内侧穿过封闭环形结构,同时通过中间管进入主混合腔内的混合气体与空气连接管进入的空气在封闭环形结构的内侧发生混合,此时倾斜设置的阻拦板阻碍混合点的气体流动且形成部分乱流,从而有助于使混合气体和空气在封闭环形结构内侧进一步混合,从而进一步促进了多种气体的混合,进一步提高了燃烧质量和燃烧充分度。

17、本发明进一步设置为:阻拦板靠近与主混合腔内壁连接的一端沿阻拦板的延伸方向并排开设有若干个折弯槽。

18、通过采用上述技术方案,当空气连接管进入主混合腔内的气体流速变大时,气体与阻拦板发生撞击,从而对阻拦板产生朝向主混合腔内侧壁的压力,此时由于折弯槽的设置使阻拦板设置折弯槽部分的厚度小于阻拦板的厚度,此时阻拦板能够沿设置折弯槽的位置发生小幅度折弯,从而时阻拦板朝向排气管一端的开口面积变大,在空气连接管通入气体流速不变的情况下,通过阻拦板的流量大大提高,从而有助于提高通过排气管进入燃烧模块的混合气体的流速,从而避免发生气体回火以及供气不足的问题出现。

19、本发明进一步设置为:阻拦板靠近混合外壳轴线的一侧面固定有连接片,连接片中部朝向靠近混合外壳轴线的方向弯曲设置相邻连接片之间存在的空隙形成排气通道。

20、通过采用上述技术方案,连接片阻拦混合气体与空气发生接触,此时由空气连接管通入的空气通过排气通道进入连接片与阻拦板之间的空间进行混合,同时部分混合气体通过排气通道进入连接片靠近混合外壳轴线的一侧与空气进行混合,此时气体被分隔为两部分,从而加大了位于连接片与阻拦板之间气体的存留时间,进而延长了气体的混合时间,从而有利于进一步从促进气体的混合。

21、本发明进一步设置为:主混合腔靠近排气管的内侧端壁与排气管的连接处为弯角设置,弯角用于将主混合腔侧壁的气体向混合外壳轴向引导。

22、通过采用上述技术方案,通过导气间隔排出的空气贴合主混合腔侧壁朝向排气管的方向运动,此时通过弯角后将气体引导至混合外壳轴向,即排气管与主混合腔的连通处,此时空气与混合的气体再次发生碰撞形成乱流进行第三次混合,从而最大程度保证了多种气体的充分混合。

23、本发明进一步设置为:用电器模块包括鼓风机,鼓风机与燃烧模块和空气连接管管路连通。

24、通过采用上述技术方案,鼓风机将空气送入主混合腔内能够使空气连接管的进气量得到控制,便于控制将混合进气送入燃烧模块的速度,同时空气向燃烧模块内加注有利于充分燃烧废气,达到减排目的。

25、本发明的有益效果是:

26、1.通过在化工废气排放点附近安装微电网系统,将不含硫废气与燃烧气体通过管路运送至气体混合模块内混合,待充分混合后输送至燃烧模块内进行燃烧,燃烧模块通过蒸汽或热量驱动发电模块运转从而使发电模块进行发电,产生的电能通过电线传递至储能模块内存储,储能模块内的电能通过转换分配模块分配至用电器模块内,从而实现自发电以及电能存储及使用的目的。

27、2.无需将多余废气通过长距离管线运输至废气处理站进行燃烧处理,同时也减少了供电站对废气处理站长距离送电产生的电损耗,大大降低了废气处理成本和资源消耗,达到了节能减排的目的。

28、3.废气和燃烧气通过废气进气管和燃烧气进气管导入废气混合外壳内进行第一次混合,使废气与燃烧气充分混合后通过中间管导入主混合腔内部,此时外部空气通过空气连接管进入主混合腔内并与混合气体再次混合,而后通过排气管运送至燃烧模块内进行燃烧处理,通过将不同气体进行二次混合有利气体的充分混合,提高了燃烧质量。

- 还没有人留言评论。精彩留言会获得点赞!