全氧燃烧沸腾炉的制作方法

本发明涉及沸腾炉,具体为全氧燃烧沸腾炉。

背景技术:

1、沸腾炉是一种工业设备,主要用于煅烧、焙烧和燃烧等过程。在沸腾炉中,物料被搅动和鼓泡,使氧气与物料充分接触,提高燃烧效率。采用全氧燃烧技术可以进一步提高沸腾炉的燃烧效率和操作稳定性,回收氧化铝主要通过全氧燃烧沸腾炉设备而制得,是通过煅烧铝灰而回收氧化铝。

2、传统的全氧燃烧沸腾炉的进料装置总是集中在同一位置,使得氧气与物料无法充分的接触,从而降低了氧化铝回收的效果。

技术实现思路

1、针对现有技术的不足,本发明提供了全氧燃烧沸腾炉,解决了传统的全氧燃烧沸腾炉的进料装置总是集中在同一位置,使得氧气与物料无法充分的接触,从而降低了氧化铝回收效果的问题。

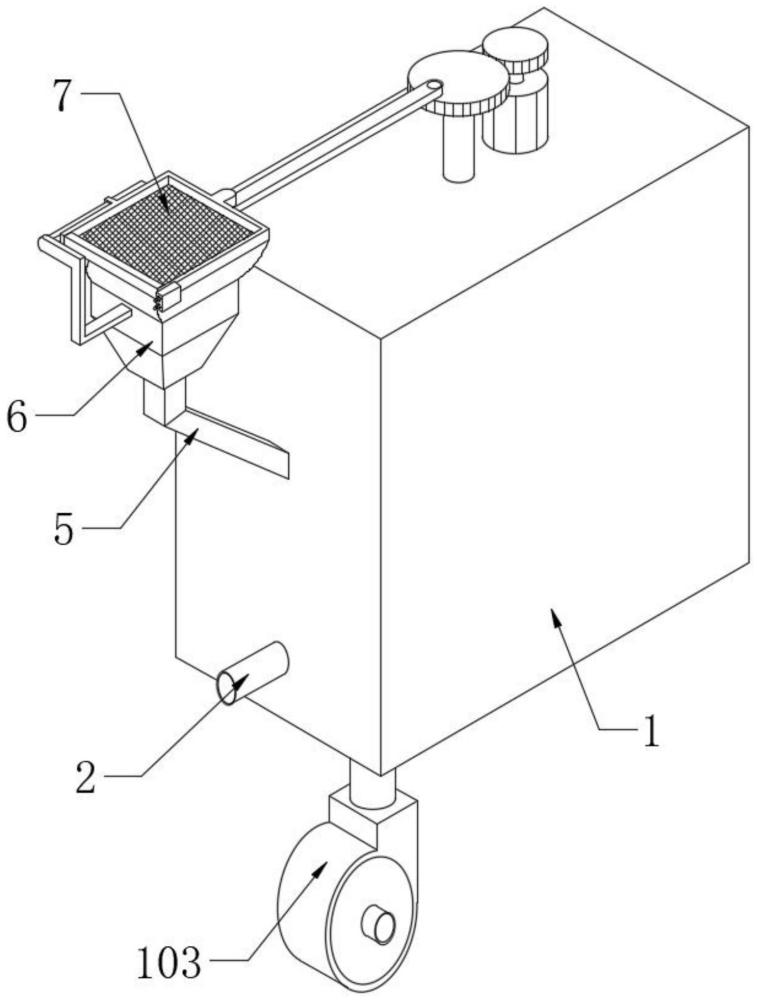

2、为实现以上目的,本发明通过以下技术方案予以实现:全氧燃烧沸腾炉,包括炉体,所述炉体的两侧分别设置有燃烧口和排烟口,且炉体的内部设置有挡火墙,所述炉体的一侧靠上方处穿插有进料管,进料管远离炉体的一端设置有进料斗,进料斗的上部设置有筛选组件,所述进料管远离进料斗的一端位于炉体内设置有下料分散组件。

3、所述下料分散组件包括转动穿过炉体顶部的转轴和用于驱动转轴转动的驱动部,所述转轴的下端位于炉体内连接有偏心盘,偏心盘远离转轴的一面边缘处铰接有偏心杆,所述炉体的内壁位于进料管的上方位置处分别设置有限位杆和限位座,所述限位杆的外部横向滑动套设有移动套,所述偏心杆远离偏心盘的一端铰接于移动套的上部,移动套的下部铰接有连杆,连杆远离移动套的一端铰接有移动杆,移动杆远离连杆的一端纵向滑动穿过限位座的上部并铰接有调节轴,调节轴远离移动杆的一端铰接有下料筒,下料筒通过连接部与进料管相连接。

4、优选的,所述炉体的底部设置有开口,开口内设置有风板,风板的上部密布有风帽,风帽位于下料筒的下方,且风板的底部安装有风机。

5、优选的,所述驱动部包括连接于转轴远离偏心盘一端的齿轮盘以及安装于炉体顶部的电机,电机的输出轴连接有与齿轮盘相对应的主齿轮,主齿轮与齿轮盘相啮合。

6、优选的,所述连接部包括设置于下料筒靠近进料管一端边缘处的两个凸板,两个凸板对称设置,且两个凸板远离下料筒的一端同心铰接于进料管靠近下料筒一端的两侧,所述连接部还包括连接于下料筒靠近进料管一端的柔性管,柔性管远离下料筒的一端与进料管靠近下料筒的一端相连接。

7、优选的,所述柔性管为陶瓷纤维材质编织而成。

8、优选的,所述筛选组件包括凹形框,凹形框与进料斗上部的开口处通过布袋相连接,所述凹形框的两端之间铰接有挡板,挡板的一侧设置有筛网,筛网正好将凹形框给封住,所述凹形框远离挡板的一侧设置有凸块,凸块的底部铰接有调节板,调节板远离凸块的一端铰接于齿轮盘的上部边缘处,所述凹形框的一端侧面安装有用于驱动挡板转动的旋转气缸。

9、优选的,所述进料斗的一侧设置有异形板,异形板远离进料斗的一端水平连接有导向杆,所述凹形框远离旋转气缸的一侧设置有导向套,导向套横向滑动套设于导向杆的外部。

10、优选的,所述凹形框的内侧位于筛网的底部位置处设置有凸缘,所述筛网远离挡板的一侧底部搭接在凸缘上。

11、本发明提供了全氧燃烧沸腾炉,与现有技术相比具备以下有益效果:

12、1、该全氧燃烧沸腾炉,在进料时,通过设置下料分散组件,在电机的工作下,能够使下料筒的角度不断的变化,这样物料不会集中在同一个位置进行下料,而是分散开下料,使得物料与氧气充分的接触混合,保证物料的煅烧效果,从而能够提高氧化铝的回收效果。

13、2、该全氧燃烧沸腾炉,在电机工作的同时,调节板能够驱动筛网不断的来回运动,使得筛网能够对物料进行筛选,筛选后在旋转气缸的作用下,能够带动筛网翻转,便于排料,该全氧燃烧沸腾炉的物料筛选工作和分散下料工作都通过一个电机驱动,无需再使用多余的驱动设备,使其联动性强。

技术特征:

1.全氧燃烧沸腾炉,包括炉体(1),所述炉体(1)的两侧分别设置有燃烧口(2)和排烟口(3),且炉体(1)的内部设置有挡火墙(4),其特征在于:所述炉体(1)的一侧靠上方处穿插有进料管(5),进料管(5)远离炉体(1)的一端设置有进料斗(6),进料斗(6)的上部设置有筛选组件(7),所述进料管(5)远离进料斗(6)的一端位于炉体(1)内设置有下料分散组件(8);

2.根据权利要求1所述的全氧燃烧沸腾炉,其特征在于:所述炉体(1)的底部设置有开口,开口内设置有风板(101),风板(101)的上部密布有风帽(102),风帽(102)位于下料筒(810)的下方,且风板(101)的底部安装有风机(103)。

3.根据权利要求1所述的全氧燃烧沸腾炉,其特征在于:所述驱动部包括连接于转轴(81)远离偏心盘(83)一端的齿轮盘(813)以及安装于炉体(1)顶部的电机(814),电机(814)的输出轴连接有与齿轮盘(813)相对应的主齿轮(815),主齿轮(815)与齿轮盘(813)相啮合。

4.根据权利要求1所述的全氧燃烧沸腾炉,其特征在于:所述连接部包括设置于下料筒(810)靠近进料管(5)一端边缘处的两个凸板(811),两个凸板(811)对称设置,且两个凸板(811)远离下料筒(810)的一端同心铰接于进料管(5)靠近下料筒(810)一端的两侧,所述连接部还包括连接于下料筒(810)靠近进料管(5)一端的柔性管(812),柔性管(812)远离下料筒(810)的一端与进料管(5)靠近下料筒(810)的一端相连接。

5.根据权利要求4所述的全氧燃烧沸腾炉,其特征在于:所述柔性管(812)为陶瓷纤维材质编织而成。

6.根据权利要求3所述的全氧燃烧沸腾炉,其特征在于:所述筛选组件(7)包括凹形框(72),凹形框(72)与进料斗(6)上部的开口处通过布袋(71)相连接,所述凹形框(72)的两端之间铰接有挡板(76),挡板(76)的一侧设置有筛网(73),筛网(73)正好将凹形框(72)给封住,所述凹形框(72)远离挡板(76)的一侧设置有凸块(74),凸块(74)的底部铰接有调节板(75),调节板(75)远离凸块(74)的一端铰接于齿轮盘(813)的上部边缘处,所述凹形框(72)的一端侧面安装有用于驱动挡板(76)转动的旋转气缸(77)。

7.根据权利要求6所述的全氧燃烧沸腾炉,其特征在于:所述进料斗(6)的一侧设置有异形板(78),异形板(78)远离进料斗(6)的一端水平连接有导向杆(710),所述凹形框(72)远离旋转气缸(77)的一侧设置有导向套(79),导向套(79)横向滑动套设于导向杆(710)的外部。

8.根据权利要求6所述的全氧燃烧沸腾炉,其特征在于:所述凹形框(72)的内侧位于筛网(73)的底部位置处设置有凸缘(721),所述筛网(73)远离挡板(76)的一侧底部搭接在凸缘(721)上。

技术总结

本发明公开了全氧燃烧沸腾炉,涉及沸腾炉技术领域,包括炉体,所述炉体的两侧分别设置有燃烧口和排烟口,且炉体的内部设置有挡火墙,所述炉体的一侧靠上方处穿插有进料管,进料管远离炉体的一端设置有进料斗,进料斗的上部设置有筛选组件,所述进料管远离进料斗的一端位于炉体内设置有下料分散组件。该全氧燃烧沸腾炉,在进料时,通过设置下料分散组件,在电机的工作下,能够使下料筒的角度不断的变化,这样物料不会集中在同一个位置进行下料,而是分散开下料,使得物料与氧气充分的接触混合,保证物料的煅烧效果,从而能够提高氧化铝的回收效果。

技术研发人员:陈志明,陈文军,刘铠,刘岳,刘倩

受保护的技术使用者:淄博晶成新材料有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!