一种多胆结构的柴炉的制作方法

1.本发明涉及柴炉的技术领域,更具体地说是涉及柴炉内胆结构的技术领域。

背景技术:

2.柴炉是农村乡镇地区冬季广泛使用的一种取暖加热设备,柴炉在使用时一般将其放在室内,通过向其内部添加木材秸秆等燃料进行燃烧,依靠燃烧产生的热量来进行取暖、烧水或做饭等,柴炉燃烧所产生的烟气通过一根排烟管排到室外。然而目前常见柴炉炉膛的内胆结构设计有待提高,现有柴炉的内胆结构为简单的单胆结构,炉膛下方的炉齿为进风,上方排烟管为抽风,共同结合为动力,完成木柴的燃烧过程,这样,木柴在炉膛内燃烧时,炉火在炉膛内的停顿时间过短,大火容易过快从排烟管排出,小火又炉温过低,因此,极大耗费能源,热能损失过大,造成炉温难以升高。

3.另外,现有柴炉,木柴在内套内燃烧,燃烧时产生的热能由于受到内套和外套两层壳体以及两层之间空腔间隔的阻隔,从而不能将热能很好的释放至炉膛外,使得炉具的整体温度无法得到有效快速提升,降低了热能的利用率,造成热能的浪费,还增加了燃料的消耗量。

技术实现要素:

4.本发明的目的就是为了解决上述之不足而提供一种可缓解木柴的燃烧速度,燃烧产生的热能最大限度留置于炉膛内,提升炉温,从而提高热能利用效率的多胆结构的柴炉。

5.本发明为了解决上述技术问题而采用的技术解决方案如下:一种多胆结构的柴炉,它包括有内胆,在内胆上开设有内进柴口,所述多个内胆逐层套装在一起,内胆下端部的高度由外至内逐层升高,除最外层以外的内胆的下端部分别向外弯折,并与位于其外侧的内胆的内侧壁相接触,在内胆的中部或下部开设有进火孔。

6.所述内胆的数量为二至五层。

7.它还包括有炉面,在炉面上开设有加热口,所述内胆上端部的高度分别相平齐,在相邻的内胆之间分别形成收烟腔,除最外层以外的内胆上的进火孔分别与位于其外侧的收烟腔相连通,所述内胆的上端部分别与炉面固定连接,在所述内胆上分别开设有与位于其内侧的收烟腔相连通的出烟口,该出烟口逐层叠套。

8.它还包括有炉面,在炉面上开设有加热口,所述内胆上端部的高度由内至外逐层降低,内胆的下端部分别与位于其外侧的内胆的内侧壁固定连接,位于最内层的内胆的上端部与炉面固定连接,所述位于内胆的进火孔上方开设有消烟孔。

9.它还包括有外套和炉面,所述内胆和外套的上端部分别与炉面固定连接,所述内胆位于外套内,内胆与外套之间形成间隔并套装在一起,在所述内胆与外套之间的间隔内设置有传热筒体,传热筒体的两端部分别与内套的内部和外套的外部相连通,在传热筒体内设置有隔板。

10.所述隔板位于外套和内胆之间,也可以与内胆或外套相平齐。

11.所述传热筒体的横截面为菱形、圆形或矩形。

12.在所述内进柴口上方的内胆底壁上设置有底板,在底板上分别开设有与收烟腔相连通的收烟孔。

13.在最外层内胆的内进柴口两侧部分别设置有挡板。

14.本发明采用上述技术解决方案所能达到的有益效果是:采用阶梯式多胆结构,下端呈弯曲状,作为炉火屏障,将炉膛内的炉火分离,使得炉火依次任意和回旋式进入各个进火孔,缓解了炉火的燃烧速度,下端弯曲状对炉火的燃烧延时和传热起到了很好的作用,大大缓解了炉膛抽风过急形成炉膛燃烧过快,达到了大火小火温度平衡的目的,有效提升整个柴炉的温度,显著提高了热能利用效率。

15.在内胆本体的下部开设有沿周向分布的进火孔,在内胆本体的上部开设有沿周向分布的消烟孔,使间隔内的空气与炉膛相通,通过该消烟孔将间隔内的部分空气引入到炉膛内,形成炉膛空气与间隔内空气相互流通和循环,在不影响间隔内抽风力量的前提下,炉火在炉膛内燃烧时,产生的烟气在消烟孔处,与从间隔内引入的空气接触实现二次燃烧,实现了散烧木柴的效果,同时,在消烟孔处残留有烟灰,这样克服了原有间隔单向走烟,变为与炉膛产生一并和分别燃烧能力,起到了分别消烟和重叠加热作用。这样不仅达到了很好的消烟目的,而且将炉膛内的烟气转化成了热能,对炉具的热能提高、木柴消费以及烟气的缓解均起到了很好作用,木柴加入炉膛内,一旦碳化结束,炉膛以及排烟管均看不到有烟现象,对于炉具燃烧堵塞排烟管和环保方面也起到了很好作用。

16.由于内胆与外套之间间隔内的空气一部分通过消烟孔引入到了炉膛内,一方面减弱了排烟管的抽风力量,另一方面,由于炉膛得到了来自消烟孔空气的带动,增加了木柴在炉膛内的燃烧能力,降低了木柴的燃烧速度,通过进气和排气作用,使得炉膛内的温度更加稳定。

17.由于在内胆与外套之间的间隔内设置了传热筒体,利用该传热筒体将内胆和外套连接在一起形成整体,并且在传热筒体内设置隔板,使内胆内部仅通过单层隔板与外套外部的空间隔开,炉火还可直接燃烧传热筒体,该传热筒体起到了良好的传热和导热作用,使内胆内的热量通过传热筒体更快更高效地传导至外套外部,进而有效提高了传热效果,克服了依靠内套传热,外套阻隔炉膛温度而形成自行消化的弱点,显著加快了热量的释放,大大提高了室内的温度,增强了热能利用率。

附图说明

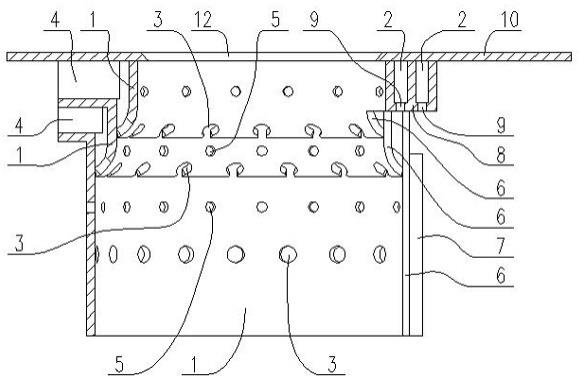

18.图1为实施例一中本发明的结构示意图;图2为图1的剖视图;图3为图1的右视图;图4为图1的左视图;图5为本发明的立体图;图6为图5的剖视图;图7为实施例二中本发明的结构示意图;图8为图7的右视图;

图9为实施例一中带有传热筒体的结构示意图;图10为实施例二中带有传热筒体的结构示意图。

具体实施方式

19.实施例一:由图1至图6、图9所示,一种多胆结构的柴炉,它包括有内胆1和炉面10,所述内胆1的数量为二至五层,各内胆1逐层套装在一起,内胆1下端部的高度由外至内逐层升高,除最外层以外的内胆1的下端部分别向外弯折,并与位于其外侧的内胆1的内侧壁相接触,在内胆1的中部或下部开设有进火孔3,为了提高消烟效果和热能利用效率,在该进火孔3的上部开设有消烟孔5,在内胆1上开设有内进柴口6,在最外层内胆1的内进柴口6两侧部分别设置有挡板7,内胆1的上端部与炉面10固定连接,在炉面10上开设有加热口12,在本实施例中,所有内胆1上端部的高度分别相平齐,所有内胆1的上端部分别与炉面10固定连接,在相邻的内胆1之间分别形成收烟腔2,除最外层以外的内胆1上的进火孔3和消烟孔5分别与位于其外侧的收烟腔2相连通,在内胆1上分别开设有与位于其内侧的收烟腔2相连通的出烟口4,该出烟口4逐层叠套,在内进柴口6上方的内胆1底壁上设置有底板8,在底板8上分别开设有与收烟腔2相连通的收烟孔9。为了提高传热导热效果,加快热量向炉外释放速度,增强热能利用率,还包括有外套11,所述外套11的上端部与炉面10固定连接,所述内胆1位于外套11内,内胆1与外套11之间形成间隔15并套装在一起,在所述内胆1与外套11之间的间隔15内设置有传热筒体13,传热筒体13的两端部分别与内胆1的内部和外套11的外部相连通,在传热筒体13内设置有隔板14,该隔板14位于外套11和内胆1之间,也可以与内胆1或外套11相平齐,当隔板14与外套11相平齐时,在该传热筒体13上还可开设有通孔,所述传热筒体13的横截面为菱形、圆形或矩形。

20.实施例二:由图7、图8和图10所示,一种多胆结构的柴炉,本实施例与实施例一的区别在于,所述内胆1上端部的高度由内至外逐层降低,内胆1的下端部分别与位于其外侧的内胆1的内侧壁固定连接,在本实施例中,仅有位于最内层的内胆的上端部与炉面固定连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1