一种钢丝加热炉用清灰机构及其清灰方法与流程

[0001]

本发明涉及一种钢丝加热炉用清灰机构及其清灰方法,属于胎圈钢丝生产技术领域。

背景技术:

[0002]

胎圈钢丝是高碳钢制成的表面镀有紫铜或青铜的钢丝,具有强度高、韧性好、疲劳性能优和良好的直线性,它与橡胶有较高的粘合力,主要用于轮胎边缘作为增强用骨架材料,在胎圈钢丝生产过程的中间热处理工序中,由于钢丝表层的润滑层经加热后无规律掉落在钢丝加热炉的炉膛各处,导致需要频繁停炉清灰,影响生产效率,且加热炉频繁升温降温造成大量能源消耗的同时还影响加热炉炉体的寿命。

技术实现要素:

[0003]

本发明的目的在于克服上述不足,提供一种自动收集炉灰、清灰简单方便、能耗低、炉体寿命长、生产效率高的钢丝加热炉用清灰机构及其清灰方法。

[0004]

本发明的目的是这样实现的:一种钢丝加热炉用清灰机构及其清灰方法,所述钢丝加热炉清灰方法是基于钢丝加热炉用清灰机构实现的,所述钢丝加热炉用清灰机构包含在加热炉炉体内部的炉膛底部设置多个清灰机构,所述炉体包含从下往上依次设置的炉底、炉侧壁和炉顶,所述清灰机构包含横向设置在炉膛底面上的清灰槽、倒置在清灰槽内的t形砖,以及在加热炉炉体的炉侧壁上与清灰槽相对应位置开设的清灰孔;所述t形砖的顶面与钢丝滑动接触;本发明一种钢丝加热炉用清灰机构,所述t形砖为粘土砖或刚玉砖;本发明一种钢丝加热炉用清灰机构,所述t形砖的顶部安装有耐磨层,所述耐磨层为耐热钢;本发明一种钢丝加热炉用清灰机构,所述炉侧壁上设置有烧嘴;所述钢丝加热炉清灰方法为:步骤一、炉灰收集:在加热过程中,钢丝表面的润滑层与钢丝逐渐剥离而附着在钢丝表面,在经过清灰机构时,由于钢丝与t形砖顶部的边角、顶面摩擦的作用,t形砖将润滑层从钢丝表面刮落至清灰槽形成炉灰;步骤二、炉灰清理:当清灰槽内的炉灰积聚一定量时,打开清灰孔即可在不停产的情况下方便地将清灰槽内的炉灰清理出炉;步骤三、清灰维护:当t形砖顶部磨损清灰效果不好时,只需更换新的t形砖或更换t形砖顶部的耐磨层即可。

[0005]

与现有技术相比,本发明的有益效果是:本发明通过倒置的t形砖与钢丝表面摩擦,使附着在钢丝表面的耐磨层脱落至清灰槽内而实现自动收集炉灰的功能;清灰时只需打开清灰孔,将炉灰从清灰槽中清理出即可,无需停炉后对整个炉膛进行大范围清理,使加热炉的整体能耗更低、炉体寿命更长、生产效率

更高。

附图说明

[0006]

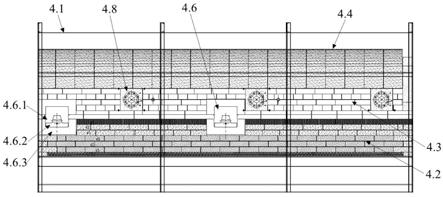

图1为本发明一种钢丝加热炉用清灰机构的结构示意图。

[0007]

其中:炉体4.1、炉底4.2、炉侧壁4.3、炉顶4.4、清灰机构4.6、烧嘴4.8;清灰槽4.6.1、t形砖4.6.2、清灰孔4.6.3。

具体实施方式

[0008]

参见图1,本发明涉及的一种钢丝加热炉用清灰机构及其清灰方法,所述钢丝加热炉清灰方法是基于钢丝加热炉用清灰机构实现的,所述钢丝加热炉用清灰机构包含在加热炉炉体4.1内部的炉膛底部设置多个清灰机构4.6,所述炉体4.1包含从下往上依次设置的炉底4.2、炉侧壁4.3和炉顶4.4,所述清灰机构4.6包含横向设置在炉膛底面上的清灰槽4.6.1、倒置在清灰槽4.6.1内的t形砖4.6.2,以及在加热炉炉体4.1的炉侧壁4.3上与清灰槽4.6.1相对应位置开设的清灰孔4.6.3;所述t形砖4.6.2的顶面与钢丝滑动接触;进一步的,所述t形砖4.6.2为粘土砖或刚玉砖;进一步的,所述t形砖4.6.2的顶部安装有耐磨层,所述耐磨层为耐热钢;进一步的,所述炉侧壁4.3上设置有烧嘴4.8;所述钢丝加热炉清灰方法为:步骤一、炉灰收集:在加热过程中,钢丝表面的润滑层与钢丝逐渐剥离而附着在钢丝表面,在经过清灰机构4.6时,由于钢丝与t形砖4.6.2顶部的边角、顶面摩擦的作用,t形砖4.6.2将润滑层从钢丝表面刮落至清灰槽4.6.1形成炉灰;步骤二、炉灰清理:当清灰槽4.6.1内的炉灰积聚一定量时,打开清灰孔4.6.3即可在不停产的情况下方便地将清灰槽4.6.1内的炉灰清理出炉;步骤三、清灰维护:当t形砖4.6.2顶部磨损清灰效果不好时,只需更换新的t形砖4.6.2或更换t形砖4.6.2顶部的耐磨层即可。

[0009]

另外:需要注意的是,上述具体实施方式仅为本专利的一个优化方案,本领域的技术人员根据上述构思所做的任何改动或改进,均在本专利的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1