密闭循环式聚碳酸酯絮片深度干燥脱挥装置及工艺的制作方法

1.发明涉及聚碳酸酯生产干燥节能技术领域,尤其涉及一种氮气密闭循环式聚碳酸酯絮片深度干燥脱挥工艺及设备。

背景技术:

2.聚碳酸酯(pc)是一种高分子聚合材料,基本单元为碳酸酯基,由于其机构的特殊性已成为五大工程塑料中增长最快的的通用工程塑料。在国内聚碳酸酯(pc)的生产工序中,干燥工序作为其其中的加工工序,是影响其产品品质的关键工序之一。一方面,干燥工序主要目的是控制聚碳酸酯(pc)成品内的水分含量、可挥发的二氯甲烷的残留量,保证产品的水分含量在万分之一以下,二氯甲烷残存量在百万分之一,使产品无气味。另一方面,干燥过程中物料温度较高,不能与氧气接触,需要氮气作为干燥热源,如果直接排放造成氮气消耗量大,成本过高。因此,采用合适的干燥工艺及干燥设备用于解决上述问题成为聚碳酸酯生产的关键问题之一。

技术实现要素:

3.为了解决上述技术问题,本发明提供一种密闭循环式聚碳酸酯絮片深度干燥脱挥装置,其特征在于,包括:

4.一级流化床干燥器,将含水量为25%到40%的湿pc物料进行干燥,得到含水量为10%到20%的一级流化床干燥器中间产品;

5.二级流化床干燥器,与所述一级流化床干燥器连接,将所述一级流化床干燥器中间产品进行干燥,得到含水量1%到8%的二级流化床干燥器中间产品;

6.屋脊式干燥塔,与所述二级流化床干燥器连接,将二级流化床干燥器中间产品进行降速干燥,得到含水量≤1000ppmw的屋脊式干燥塔中间产品;

7.桶槽式干燥塔,与所述屋脊式干燥塔连接,将屋脊式干燥塔中间产品进行深度干燥,得到含水量300ppm以下、二氯甲烷含量低于100ppm的最终将产品。

8.于一实施例中,所述一级流化床干燥器、二级流化床干燥器、屋脊式干燥塔、桶槽式干燥塔均设有物料入口、一干燥载气入口、气体出口和一固体出口,其中,所述一级流化床干燥器以及二级流化床干燥器均具有多个干燥室,所述一级流化床干燥器的所述物料入口、干燥载气入口、气体出口和固体出口均与其所述干燥室连通,所述二级流化床干燥器的所述物料入口、干燥载气入口、气体出口和固体出口均与其所述干燥室连通。

9.于一实施例中,还设有一用以提供干燥载气的干燥载气管线系统,所述干燥载气系统分别与所述一级流化床干燥器、二级流化床干燥器、屋脊式干燥塔以及桶槽式干燥塔的干燥载气入口连接。

10.于一实施例中,所述干燥载气管线系统包括输入管线、输出管线以及一干燥载气除湿塔,所述干燥载气除湿塔的出口与所述输入管线连接,所述干燥载气除湿塔的入口与所述输出管线连接,所述输入管线与各个所述自一级流化床干燥器、二级流化床干燥器、屋

脊式干燥塔以及桶槽式干燥塔的干燥载气入口连接,所述输出管线与各个所述自一级流化床干燥器、二级流化床干燥器、屋脊式干燥塔以及桶槽式干燥塔的气体出口连接,所述干燥载气除湿塔干燥经所述输出管线输送的来自所述一级流化床干燥器、二级流化床干燥器、屋脊式干燥塔以及桶槽式干燥塔排出的含有水蒸气的所述干燥载气,所述干燥载气除湿塔将含有水蒸气的所述干燥载气干燥后再输送至所述输入管循环利用。

11.于一实施例中,,还设有第一干燥载气输入装置、第二干燥载气输入装置以第三干燥载气输入装置,所述第一干燥载气输入装置一端与所述一级流化床干燥器的干燥载气入口,另一端连接所述干燥载气管线系统的输入管线连接;

12.所述第二干燥载气输入装置一端与所述二级流化床干燥器的干燥载气入口,另一端与所述干燥载气管线系统的输入管线连接;

13.所述第三干燥载气输入装置一端与所述屋脊式干燥塔的干燥载气入口,另一端连接所述干燥载气管线系统的输入管线连接。

14.于一实施例中,所述第一干燥载气输入装置包括一级鼓风机和一级加热器,所述一级流化床干燥器的干燥载气入口与一级鼓风机和一级加热器连接,所述干燥载气依次经所述一级鼓风机增压和一级加热器加热后送至所述一级流化床干燥器的干燥室内;

15.所述第二干燥载气输入装置包括二级鼓风机和二级加热器,所述二级流化床干燥器的干燥载气入口与二级鼓风机和二级加热器连接,所述干燥载气依次经所述二级鼓风机增压和二级加热器加热后送至二级流化床干燥器的干燥室内;

16.所述第三干燥载气输入装置包括三级鼓风机和三级加热器,所述屋脊式干燥塔的干燥载气入口与三级鼓风机和三级加热器连接,所述干燥载气依次经所述三级鼓风机增压和三级加热器加热后送至所述屋脊式干燥塔内。

17.于一实施例中,在所述一级流化床干燥器的固体出口与二级流化床干燥器的物料入口之间连接一第一固体出料风送系统,用以将所述一级流化床干燥器中间产品输送至二级流化床干燥器,在所述屋脊式干燥塔的出料口与所述桶槽式干燥塔的物料入口之间连接一第二固体出料风送系统,所述第一固体出料风送系统与所述干燥载气管线系统连接,第二固体出料风送系统与所述干燥载气管线系统连接。

18.于一实施例中,所述一级流化床干燥器的气体出口连接一级气固分离装置,所述一级气固分离装置与干燥载气管线系统的输出管线、干燥载气除湿塔连接;

19.所述二级流化床干燥器的气体出口连接二级气固分离装置,所述二级气固分离装置与干燥载气管线系统的输出管线、二级流化床干燥器的气体出口连接。

20.于一实施例中,所述第一固体出料风送系统包括第一输送风机、第一输送分离仓,所述第二固体出料风送系统包括第二输送风机、第二输送分离仓,所述第一输送风机、第一输送分离仓与所述干燥载气管线系统的输入管线连接,其中所述第一输送风机与所述输入管线直接相连,所述第一输送分离仓的出口与所述二级流化床干燥器的物料入口连接;所述第二输送风机、第二输送分离仓与所述干燥载气管线系统的输入管线连接,其中第二输送风机与所述输入管线直接相连,所述第二输送分离仓与桶槽式干燥塔的入口连接,所述第二输送分离仓的出口与所述输出管线连接。

21.于一实施例中,所述屋脊式干燥塔的物料入口、气体出口位于所述屋脊式干燥塔的顶部,所述屋脊式干燥塔的干燥载气入口、固体出口位于所述屋脊式干燥塔的底部,所述

屋脊式干燥塔的物料入口与所述二级流化床干燥器的固体出口连接,二级流化床干燥器中间产品自所述屋脊式干燥塔的顶部进入屋脊式干燥塔内部,所述干燥载气自所述屋脊式干燥塔的底部向上进入屋脊式干燥塔内。

22.于一实施例中,所述屋脊式干燥塔具有六个干燥段,自上而下依次设有相互封闭的第一干燥段、第二干燥段、第三干燥段、第四干燥段、第五干燥段、第六干燥段,相邻干燥段之间均连接循环管线,所述循环管线上设有段间鼓风机和段间加热器,第六干燥段与三级鼓风机、三级加热器连接,来自除湿塔的部分干燥载气经三级鼓风机增压并经过三级加热器加热后由屋脊式干燥塔底部的第六干燥段进入屋脊式干燥塔中,下一级的干燥载气经段间鼓风机增压和段间加热器加热后进入上一级干燥段,所述气体出口设置在所述第一干燥段,所述气体出口与所述一级流化床干燥器的一级鼓风机连接。

23.于一实施例中,所述桶槽式干燥塔的侧部设有一补充干燥载气的补充管线,所述补充管线设有一加热器,所述桶槽式干燥塔的顶部设有一循环管线和物料入口,所述物料入口与所述循环管线连接所述桶槽式干燥塔的侧部,所述循环管线上设有加热器、第三输送风机以及布袋除尘器,所述循环管线与所述干燥载气管线系统的输入管线连接。

24.于一实施例中,所述干燥载气除湿塔的顶部与输入管线连接,所述干燥载气除湿塔的底部与输出管线连接,所述干燥载气除湿塔的顶部设有一供冷却水喷入的第一冷水循环管线,所述第一冷水循环管线的两端与所述干燥载气除湿塔连接,所述第一冷水循环管线设有一级冷却器和一级循环泵,在所述干燥载气除湿塔的底部设有将除湿塔的底部热水冷却的第二冷水循环管线,第二冷水循环管线的两端与所述干燥载气除湿塔连接,所述第二冷水循环管线设有二级冷却器和二级循环泵,二级冷却器将底部热水冷却通过所述二级循环泵输入至干燥载气除湿塔内再利用,所述第二冷水循环管线连接一污水排出管线。

25.本发明还提供一种密闭循环式聚碳酸酯絮片深度干燥脱挥工艺,其特征在于:

26.步骤s1,将含水量为25%到40%的湿pc物料投入一级流化床干燥器进行干燥,得到含水量为10%到20%的一级流化床干燥器中间产品;

27.步骤s2,将所述一级流化床干燥器中间产品投入二级流化床干燥器进行干燥,得到含水量1%到8%的二级流化床干燥器中间产品;

28.步骤s3,将二级流化床干燥器中间产品投入屋脊式干燥塔进行降速干燥,得到含水量≤1000ppmw的屋脊式干燥塔中间产品;

29.步骤s4,将屋脊式干燥塔中间产品送至桶槽式干燥塔,进行深度干燥,得到含水量300ppm以下、二氯甲烷含量低于100ppm的最终产品。

30.于一实施例中,于步骤s1中,含水为25%到35%的湿pc物料经一级鼓风机增压和一级加热器(16)加热后送至一级流化床干燥器的干燥室干燥。

31.于一实施例中,于步骤s1中,还包括干燥载气依次经一级鼓风机、一级加热器后进入一级流化床干燥器干燥室内作为干燥载气,所述干燥载气与含水为25%到35%的湿pc物料换热传质。

32.于一实施例中,于步骤s1中,还包括所述干燥载气通过与湿pc物料换热传质变为含有湿气和少量的pc颗粒的一级混合湿载气,所述一级混合湿载气经一级旋风分离器分离出夹带的pc颗粒得到一级湿载气,并将一级湿载气部分循环回用至一级鼓风机进口作为干燥载气,另一部分一级湿载气经除湿引风机送至除湿塔进行干燥。

33.于一实施例中,于步骤s2中,经步骤s1后得到的一级流化床干燥器中间产品先进行气固分离,得到固体物料和气相物料,所述固体物料进入二级流化床干燥器干燥室02)中,所述气相物料进入二级除尘器31再与二级流化床干燥器02出来的尾气混合;所述固体物料进入二级流化床干燥器的干燥室02中。

34.于一实施例中,于步骤s2中,还包括干燥载气经二级鼓风机增压和二级加热器加热后送至二级流化床干燥器02的干燥室中,与进入二级流化床干燥器的干燥室的一级流化床干燥器中间产品换热传质,当一级流化床干燥器中间产品中水分降至1%到8%后排出所述二级流化床干燥器。

35.于一实施例中,于步骤s2中,还包括所述干燥载气通过与湿pc物料换热传质将所述干燥载气变为内部含有少量的pc颗粒和湿气的二级混合湿载气,所述二级混合湿载气经二级旋风分离器分离出夹带的pc颗粒得到二级湿载气,并将二级湿载气部分循环回用至一级鼓风机进口作为一流化床级干燥室01的干燥载气,另一部分二级湿载气送至二级鼓风机进口,与来自除湿塔的部分除湿载气混合后作为二级流化床干燥器干燥室02的干燥载气使用。

36.于一实施例中,于步骤s3中,还包括来自二级流化床干燥器02的二级流化床干燥器中间产品由屋脊式干燥塔03的顶部进入,来自除湿塔05的部分除湿载气经三级鼓风机09增压并经过三级加热器18加热后由屋脊式干燥塔03底部进入干燥塔中。

37.于一实施例中,于步骤s3中,还包括每一干燥段配段间鼓风机(10~14)及段间加热器(19~23),干燥载气自下而上进入屋脊式干燥塔,段间鼓风机从屋脊式干燥塔03前一干燥段抽出干燥载气,经过段间加热器加热到100到140℃后进入到屋脊式干燥塔03下一干燥段,与自上而下进入屋脊式干燥塔的固体物料接触干燥。

38.于一实施例中,于步骤s3中,还包括该屋脊式干燥塔03具有六个干燥段,自上而下依次第一干燥段、第二干燥段、第三干燥段、第四干燥段、第五干燥段、第六干燥段,在第六干燥段排出的湿载气经段间鼓风机15增压和段间加热器23加热后进入干燥塔的第五干燥段,第五干燥段排出后的湿载气依次进入第四至第一干燥段与二级流化床干燥器中间产品接触干燥,二级流化床干燥器中间产品经屋脊式干燥塔03的六个干燥段干燥后得到含水量500~1000ppm的屋脊式干燥塔中间产品。

39.于一实施例中,于步骤s4中,还包括所述屋脊式干燥塔中间产品先经分离料仓分理得到固体物料,将所述固体物料送至桶槽式干燥塔04内干燥,在桶槽式干燥塔04内,所述固体物料与进入桶槽式干燥塔04内的干燥载气接触脱除水分得到至得到含水量300ppm以下、二氯甲烷含量低于100ppm的最终产品。

40.于一实施例中,于步骤s4中,还包括进入桶槽式干燥塔04内的干燥载气经过加热器加热到100℃后从桶槽式干燥塔的底部侧面进入,进入桶槽式干燥塔04内的热的干燥载气与所述固体物料中接触,所述干燥载气吸收固体物料的水分变为湿热载气,所述湿热载气从设置于桶槽式干燥塔顶部的一压力控制阀控制排出,所述湿热载气再经一布袋除尘器33除尘后依次经循环风机15增压以及循环加热器26加热返回至桶槽式干燥塔04内。

41.于一实施例中,于步骤s1中,还包括所述一级湿载气在除湿引风机37的作用下送入除湿塔05中,与自塔顶喷入冷却水直接接触完成降温除湿得到除湿载气,所述除湿载气由除湿塔塔顶排出后分四股,分别被送至二级鼓风机07、一级输送风机08、三级鼓风机09及

二级输送风机36的入口作为干燥载气循环使用。

42.本发明采用的一、二级流化床干燥器是脉冲式流化床干燥器,流化床干燥器适用于热敏性散装物料的干燥,散装物料置于孔板上,并由其下部输送气体,引起物料颗粒在气体分布板上移动,在气流中呈悬浮状态,然后由脉冲旋转气体分布器周期性的送风,通过调节气流的脉冲频率和脉冲气流导通率,使通过孔板的气体流量或流化区发生周期性变化,对物料进行干燥,能够有效克服沟流、死区和局部过热等弊端,其传热系数增强,停留时间缩短等优点。本设备由流化段、气体分布器、顶部沉降段、送风锥体、旋转气流分配器等主要部件组成,其中气体分布板是本设备的核心,是系统能否正常运转的关键。

43.本发明采用的屋脊式干燥塔,是由错落布置的多层类似于屋脊形状的管子组成,形成一个立式封闭箱体结构。此干燥塔的特点是多个单元可串联使用、停留时间长、物料不易粉化碎裂、结构紧凑、使用寿命长等特点,极易适合于干燥片状物料,且干燥深度高等效果。

44.本发明采用的桶槽式干燥塔,原理是物料连续的由干燥器顶部加入干燥塔内,借助自重以移动床方式下降,热氮气则由底部热氮气分布板进入桶槽式干燥塔内。为了保持物料稳定的流量,桶槽式干燥塔设有内管和分布板,内管被安装在桶槽式干燥塔的桶体内部,分布板和内管的特殊结构使得物料和热氮气接触均匀,从而得到均匀的产品,主要用于颗粒物料的深度脱挥和干燥,其主要特点是干燥所需热量很少但要求干燥所需时间很长,物料经过前级干燥系统已经将水分干燥到很低,此时被干燥物料已经在降速干燥段停留了一定时间,温度也已经被前级干燥系统加热到了蒸发所需的温度或以上,在此温度下物料中水分会缓慢自蒸发降低物料温度。热氮气弥漫在整个桶体(干燥塔)内将物料包裹,以极低的流速从下向上缓慢流动,物料中自蒸发出的水分缓慢扩散到氮气中,被氮气带出筒仓。桶体内(干燥塔内)热氮气仅需要提供少量水分蒸发所需的热量以保证物料在该温度下的停留时间,确保物料自蒸发到所需干燥要求。

45.本发明具有以下优势:采用氮气逆流循环式干燥工艺,提高氮气热效率、降低干燥过程氮气消耗量,降低了操作成本;选择屋脊式干燥塔及桶槽式干燥塔等高效干燥器,满足物料深度干燥与脱挥的要求。

附图说明

46.下面结合附图对本发明的具体实施方式作进一步详细的说明。

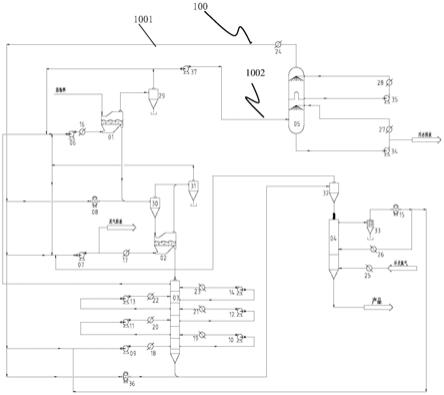

47.图1为本发明的工艺流程示意图。

48.图2脉冲流化床干燥器结构示意图。

49.图3屋脊式干燥塔结构示意图。

50.图4桶槽式干燥塔示意图。

51.附图标记:01—一级流化床干燥器;

52.010气体出口,011气体分布板,012干燥载气入口,013固体出口,014气流分配器;015物料入口;016隔板,017分支进气管,018倒锥形槽,019干燥室;

53.02—二级流化床干燥器;

54.03—屋脊式干燥塔

55.030第一干燥段;031第二干燥段;032第三干燥段;033第四干燥段;034第五干燥

段;035第六干燥段;035进风口,037出风口,038固体出口,039物料入口;

56.04—桶槽式干燥塔

57.040,物料入口;041筒体;0410内管,042气体分布板,043箱体,044热风入口;045热风出口;046孔隙;047固体出口;

58.05干燥载气除湿塔;06—一级鼓风机;07—二级鼓风机;08—第一输送风机;09—三级鼓风机;10—段间鼓风机;11—段间鼓风机;12—段间鼓风机;13—段间鼓风机;14—段间鼓风机;15—循环风机;16—一级加热器;17—二级加热器;18—三级加热器;19—段间加热器;20—段间加热器;21—段间加热器;22—段间加热器;23—段间加热器24—预热器;25—一氮气加热器;26—循环加热器;27—二级冷却器;28—一级冷却器;29—一级旋风除尘器;30—第一输送分离仓;31—二级除尘器;32—第二输送分离仓;33—布袋除尘器;34—二级循环泵;35—一级循环泵;36—第二输送风机;37—除湿引风机;

59.100-干燥载气管线系统;

60.1001输入管线;

61.1002输出管线。

具体实施方式

62.有关本发明的详细说明及技术内容,配合附图说明如下:

63.本发明提供的密闭循环式聚碳酸酯絮片深度干燥脱挥装置,其特征在于,包括:一级流化床干燥器01、二级流化床干燥器02、屋脊式干燥塔以及桶槽式干燥塔04,一级流化床干燥器01用以将含水量为25%到40%的湿pc物料进行干燥,得到含水量为10%到20%的一级流化床干燥器01中间产品;二级流化床干燥器02与所述一级流化床干燥器01连接,用以将所述一级流化床干燥器01中间产品进行干燥,得到含水量1%到8%的二级流化床干燥器02中间产品;屋脊式干燥塔03与所述二级流化床干燥器02连接,用以将二级流化床干燥器02中间产品进行降速干燥,得到含水量≤1000ppmw的屋脊式干燥塔03中间产品;桶槽式干燥塔04与所述屋脊式干燥塔03连接,将屋脊式干燥塔03中间产品进行深度干燥,得到含水量300ppm以下、二氯甲烷含量低于100ppm的最终产品。

64.所述一级流化床干燥器01、二级流化床干燥器02、屋脊式干燥塔03、桶槽式干燥塔04均设有物料入口、一干燥载气入口、气体出口和一固体出口,其中,所述一级流化床干燥器01以及二级流化床干燥器02均具有多个干燥室019,所述一级流化床干燥器01的所述物料入口、干燥载气入口、气体出口和固体出口均与其所述干燥室连通,所述二级流化床干燥器02的所述物料入口、干燥载气入口、气体出口和固体出口均与其所述干燥室连通。

65.参见图2,图2为流化床干燥器的结构示意图,本申请采用一级流化床干燥器01和二级流化床干燥器02,两者结构均相同,下面以一级流化床干燥器01为例说明,该流化床干燥器包括气体出口010,气体分布板011,干燥载气入口012,固体出口013,气流分配器014,物料入口015,含水量为25%到35%的湿pc物料自物料入口015进入,25%到35%的湿pc物料为散装物料,该散装物料置于气体分布板011上,气体分布板为一孔板,孔板上间隔设有隔板016,在气体分布板下方设有倒锥形槽018,气体分布器设有一圆环状管道020以及多个分支进气管017,所述多个分支进气管017沿着圆环形管道020周向与所述圆环形管道020连通,每一所述分支进气管017一端与圆环状管道连通另一端延伸至倒锥形槽018内,所述圆

环形管道020与一级流化床干燥器01的所述干燥载气入口连通,干燥载气自该干燥载气入口进入圆环形管道020再经多个分支进气管017进入倒锥形槽018,例如本申请的干燥载气自下而上吹向气体分布板,散装物料越过隔板016向固体出口聚集,经固体出口排出,干燥后的湿干燥载气以及其他颗粒物质自气体出口010排出。

66.干燥脱挥装置具有一用以提供干燥载气的干燥载气管线系统100,所述干燥载气系统分别与所述一级流化床干燥器01、二级流化床干燥器02、一级流化床干燥器以及桶槽式干燥塔04的干燥载气入口连接。干燥过程中使用一定温度干氮气作为干燥介质,氮气循环使用,保证系统经济性能良好。所述干燥载气管线系统包括输入管线1001、输出管线1002以及一干燥载气除湿塔05,所述干燥载气除湿塔05的出口与所述输入管线连接,所述干燥载气除湿塔的入口与所述输出管线连接,所述输入管线与各个所述自一级流化床干燥器01、二级流化床干燥器02、屋脊式干燥塔03以及桶槽式干燥塔04的干燥载气入口连接,所述输出管线与各个所述自一级流化床干燥器01、二级流化床干燥器02、屋脊式干燥塔03以及桶槽式干燥塔04的气体出口连接,所述干燥载气除湿塔干燥经所述输出管线输送的来自所述一级流化床干燥器01、二级流化床干燥器02、屋脊式干燥塔03以及桶槽式干燥塔04排出的含有水蒸气的所述干燥载气,所述干燥载气除湿塔将含有水蒸气的所述干燥载气干燥后再输送至所述输入管循环利用。

67.干燥脱挥装置还设有第一干燥载气输入装置、第二干燥载气输入装置以第三干燥载气输入装置,所述第一干燥载气输入装置一端与所述一级流化床干燥器01的干燥载气入口,另一端连接所述干燥载气管线系统的输入管线连接;所述第二干燥载气输入装置一端与所述二级流化床干燥器02的干燥载气入口,另一端与所述干燥载气管线系统的输入管线连接;所述第三干燥载气输入装置一端与所述屋脊式干燥塔03的干燥载气入口,另一端连接所述干燥载气管线系统的输入管线连接。所述第一干燥载气输入装置包括一级鼓风机06和一级加热器16,所述一级流化床干燥器01的干燥载气入口与一级鼓风机06和一级加热器16连接,所述干燥载气依次经所述一级鼓风机06增压和一级加热器16加热后送至所述一级流化床干燥器01的干燥室内;所述第二干燥载气输入装置包括二级鼓风机07和二级加热器17,所述二级流化床干燥器02的干燥载气入口与二级鼓风机07和二级加热器17连接,所述干燥载气依次经所述二级鼓风机07增压和二级加热器17加热后送至二级流化床干燥器02的干燥室内;所述第三干燥载气输入装置包括三级鼓风机09和三级加热器18,所述屋脊式干燥塔03的干燥载气入口与三级鼓风机09和三级加热器18连接,所述干燥载气依次经所述三级鼓风机09增压和三级加热器18加热后送至所述屋脊式干燥塔03内。

68.在所述一级流化床干燥器01的固体出口与二级流化床干燥器02的物料入口之间连接一第一固体出料风送系统,用以将所述一级流化床干燥器01中间产品输送至二级流化床干燥器02,在所述屋脊式干燥塔03的出料口与所述桶槽式干燥塔04的物料入口之间连接一第二固体出料风送系统,所述第一固体出料风送系统与所述干燥载气管线系统连接,第二固体出料风送系统与所述干燥载气管线系统连接。

69.所述一级流化床干燥器01的气体出口连接一级气固分离装置,所述一级气固分离装置与干燥载气管线系统的输出管线、干燥载气除湿塔连接;所述二级流化床干燥器02的气体出口连接二级气固分离装置,所述二级气固分离装置与干燥载气管线系统的输出管线、二级流化床干燥器02的气体出口连接。

70.所述第一固体出料风送系统包括第一输送风机08、第一输送分离仓30,所述第二固体出料风送系统包括第二输送风机36、第二输送分离仓32,所述第一输送风机08、第一输送分离仓30与所述干燥载气管线系统的输入管线连接,其中所述第一输送风机08与所述输入管线直接相连,所述第一输送分离仓30的出口与所述二级流化床干燥器02的物料入口连接;所述第二输送风机36、第二输送分离仓32与所述干燥载气管线系统的输入管线连接,其中第二输送风机36与所述输入管线直接相连,所述第二输送分离仓32与桶槽式干燥塔04的入口连接,所述第二输送分离仓32的出口与所述输出管线连接。

71.所述屋脊式干燥塔03的物料入口、气体出口位于所述屋脊式干燥塔03的顶部,所述屋脊式干燥塔03的干燥载气入口、固体出口位于所述屋脊式干燥塔03的底部,所述屋脊式干燥塔03的物料入口与所述二级流化床干燥器02的固体出口连接,二级流化床干燥器02中间产品自所述屋脊式干燥塔03的顶部进入屋脊式干燥塔03内部,所述干燥载气自所述屋脊式干燥塔03的底部向上进入屋脊式干燥塔03内。

72.参见图3,图3为屋脊式干燥塔结构示意图,所述屋脊式干燥塔03是由错落布置的多层类似于屋脊形状的管子组成,形成一个立式封闭箱体结构。

73.此干燥塔的特点是多个干燥段可串联使用、停留时间长、物料不易粉化碎裂、结构紧凑、使用寿命长等特点,极易适合于干燥片状物料,且干燥深度高等效果。该屋脊式干燥塔03具有六个干燥段,自下而上依次设有相互封闭的第一干燥段030、第二干燥段031、第三干燥段032、第四干燥段033、第五干燥段034、第六干燥段035,相邻干燥段之间均连接循环管线,于本实施例中,第一干燥段030设有进风口036,则第二干燥段设有出风口037,第三干燥段032设有进风口,则第四干燥段设有出风口,第五干燥段设有进风口,则第六干燥段设有出风口,所述循环管线上设有段间鼓风机(10-14)和段间加热器(19-23),第六干燥段与三级鼓风机09、三级加热器18连接,来自除湿塔05的部分干燥载气经三级鼓风机09增压并经过三级加热器18加热后由屋脊式干燥塔03底部的第六干燥段进入屋脊式干燥塔03中,下一级的干燥载气经段间鼓风机增压和段间加热器加热后进入上一级干燥段,所述气体出口设置在所述第一干燥段030,所述气体出口与所述一级流化床干燥器01的一级鼓风机06连接,第六干燥段上方连接一设有物料入口039的进料管,第一干燥段030下方连接一设有固体出口038的锥形管。

74.参见图4,图4为桶槽式干燥塔结构示意图,所述桶槽式干燥塔04的侧部设有一补充干燥载气的补充管线,所述补充管线设有一加热器,所述桶槽式干燥塔04的顶部设有一循环管线,所述循环管线连接所述桶槽式干燥塔04的侧部,所述循环管线上设有加热器、第三输送风机以及布袋除尘器33,所述循环管线与所述干燥载气管线系统的输入管线连接。

75.桶槽式干燥塔04包括一筒体、内管、气体分布板、箱体,所述筒体内设有内管,内管的两端为锥体中间段为圆筒状,内管的下部锥体表面间隔设有孔隙046,固体物料自所述孔隙046进入所述箱体内。气体分布板为锥体,锥体顶部卡入箱体内,位于箱体内的气体分布板设有通风孔。所述箱体设有三层,内层之间相贯通;每层箱体均设有热风入口044,物料入口为入料管,位于桶槽式干燥塔04顶部,热风出口45位于桶槽式干燥塔04顶部,入料管延伸至所述筒体内,且入料管的出口正对所述内管,箱体底部为固体出口。

76.物料连续的由干燥器顶部物料入口加入桶槽式干燥塔04内,借助自重以移动床方式下降,热干燥载气,例如氮气则由底部气体分布板进入槽体。为了保持物料稳定的流量,

内管被安装在干燥器筒体内部,分布板和内管的特殊结构使得物料和热氮气接触均匀,从而得到均匀的产品,主要用于颗粒物料的深度脱挥和干燥,其主要特点是干燥所需热量很少但要求干燥所需时间很长,物料经过前级干燥系统已经将水分干燥到很低,此时被干燥物料已经在降速干燥段停留了一定时间,温度也已经被前级干燥系统加热到了蒸发所需的温度或以上,在此温度下物料中水分会缓慢自蒸发降低物料温度。热氮气弥漫在整个桶槽式干燥塔04内将物料包裹,以极低的流速从下向上缓慢流动,物料中自蒸发出的水分缓慢扩散到氮气中,被氮气带出桶槽式干燥塔04。桶槽式干燥塔04内热氮气仅需要提供少量水分蒸发所需的热量以保证物料在该温度下的停留时间,确保物料自蒸发到所需干燥要求。

77.所述干燥载气除湿塔05的顶部与输入管线连接,所述干燥载气除湿塔05的底部与输出管线连接,所述干燥载气除湿塔05的顶部设有一供冷却水喷入的第一冷水循环管线,所述第一冷水循环管线的两端与所述干燥载气除湿塔05连接,所述第一冷水循环管线设有一级冷却器28和一级循环泵35,在所述干燥载气除湿塔05的底部设有将除湿塔的底部热水冷却的第二冷水循环管线,第二冷水循环管线的两端与所述干燥载气除湿塔05连接,所述第二冷水循环管线设有二级冷却器27和二级循环泵34,二级冷却器27将底部热水冷却通过所述二级循环泵输入至干燥载气除湿塔05内再利用,所述第二冷水循环管线连接一污水排出管线。

78.本发明采用的一、二级流化床干燥器02是脉冲式流化床干燥器,一、二级流化床干燥器02适用于热敏性散装物料的干燥,其基本结构形式如图1所示,所述脉冲式流化床干燥器设有一气体分布板,固体出口设置在气体分布板的上侧,在所述气体分布板上设有多个间隔排列的隔板,在气体分布板下方设有多个并排设置的倒锥形槽,在倒锥形槽下方设有一气流分配器,该气流分配器与干燥载气入口连接,气体分布器设有一圆环状管道以及多个分支进气管017,多个分支进气管017沿着圆环状管道周向旋转排列,该气流分配器为一旋转气流分配器,所述分支进气管017延伸至该些倒锥形槽内,干燥载气自该分支进气管017输入至倒锥形槽内,干燥载气自下向上运动冲击所述气体分布板,引起物料颗粒在气体分布板上移动,在气流中呈悬浮状态,物料颗粒越过逐级越过隔板从所述固体出口排出。脉冲旋转气体分布器周期性的送风,通过调节气流的脉冲频率和脉冲气流导通率,使通过孔板的气体流量或流化区发生周期性变化,对物料进行干燥,能够有效克服沟流、死区和局部过热等弊端,其传热系数增强,停留时间缩短等优点。

79.本发明的一种密闭循环式聚碳酸酯絮片深度干燥脱挥工艺,其特征在于,

80.步骤s1,将含水量为25%到35%的湿pc物料投入一级流化床干燥器01进行干燥,得到含水量为10%到20%的一级流化床干燥器01中间产品;

81.步骤s2,将所述一级流化床干燥器01中间产品投入二级流化床干燥器02进行干燥,得到含水量1%到8%的二级流化床干燥器02中间产品;

82.步骤s3,将二级流化床干燥器02中间产品投入屋脊式干燥塔进行降速干燥,得到含水量≤1000ppmw的屋脊式干燥塔中间产品;

83.步骤s4,将屋脊式干燥塔中间产品送至桶槽式干燥塔04,进行深度干燥,得到含水量300ppm以下、二氯甲烷含量低于100ppm的最终产品。

84.于步骤s1中,含水为25%到35%的湿pc物料经一级鼓风机06增压和一级加热器16加热后送至一级流化床干燥器01的干燥室干燥。

85.于步骤s1中,还包括干燥载气依次经一级鼓风机06、一级加热器后进入一级流化床干燥器01干燥室内作为干燥载气,所述干燥载气与含水为25%到35%的湿pc物料换热传质。

86.于步骤s1中,还包括所述干燥载气通过与湿pc物料换热传质变为含有湿气和少量的pc颗粒的一级混合湿载气,所述一级混合湿载气经一级旋风分离器分离出夹带的pc颗粒得到一级湿载气,并将一级湿载气部分循环回用至一级鼓风机06进口作为干燥载气,另一部分一级湿载气经除湿引风机送至除湿塔进行干燥。

87.于步骤s2中,经步骤s1后得到的一级流化床干燥器01中间产品先进行气固分离,得到固体物料和气相物料,所述固体物料进入二级流化床干燥器02干燥室02中,所述气相物料进入二级除尘器31再与二级流化床干燥器0202出来的尾气混合;所述固体物料进入二级流化床干燥器02的干燥室02中。

88.于步骤s2中,还包括干燥载气经二级鼓风机07增压和二级加热器17加热后送至二级流化床干燥器0202的干燥室中,与进入二级流化床干燥器02的干燥室的一级流化床干燥器01中间产品换热传质,当一级流化床干燥器01中间产品中水分降至1%到8%后排出所述二级流化床干燥器02。

89.于步骤s2中,还包括所述干燥载气通过与湿pc物料换热传质将所述干燥载气变为内部含有少量的pc颗粒和湿气的二级混合湿载气,所述二级混合湿载气经二级旋风分离器分离出夹带的pc颗粒得到二级湿载气,并将二级湿载气部分循环回用至一级鼓风机06进口作为一流化床级干燥室01的干燥载气,另一部分二级湿载气送至二级鼓风机07进口,与来自除湿塔的部分除湿载气混合后作为二级流化床干燥器02干燥室的干燥载气使用。

90.于步骤s3中,还包括来自二级流化床干燥器02的二级流化床干燥器中间产品由屋脊式干燥塔03的顶部进入,来自除湿塔05的部分除湿载气经三级鼓风机09增压并经过三级加热器18加热后由屋脊式干燥塔03底部进入干燥塔中。

91.于步骤s3中,还包括每一干燥段配段间鼓风机10~14及段间加热器19~23,干燥载气自下而上进入屋脊式干燥塔,段间鼓风机从屋脊式干燥塔03前一干燥段抽出干燥载气,经过段间加热器加热到100到140℃后进入到屋脊式干燥塔03下一干燥段,与自上而下进入屋脊式干燥塔的固体物料接触干燥。

92.于步骤s3中,还包括该屋脊式干燥塔03具有六个干燥段,自上而下依次第一干燥段030、第二干燥段031、第三干燥段032、第四干燥段、第五干燥段、第六干燥段,在第六干燥段排出的湿载气经段间鼓风机15增压和段间加热器23加热后进入干燥塔的第五干燥段,第五干燥段排出后的湿载气依次进入第四至第一干燥段030与二级流化床干燥器中间产品接触干燥,二级流化床干燥器02中间产品经屋脊式干燥塔03的六个干燥段干燥后得到含水量500~1000ppm的屋脊式干燥塔中间产品。

93.详细之,来自二级流化床干燥器02的二级流化床干燥器02中间产品被送至屋脊式干燥塔内,由屋脊式干燥塔03的顶部进入,该屋脊式干燥塔03采用六段式干燥,来自除湿塔05的部分氮气经三级鼓风机09增压并经过三级加热器18加热后由屋脊式干燥塔03底部第六干燥段进入干燥塔中,屋脊式干燥塔03自上而下分为六段,每一段配段间鼓风机10~14及段间加热器19~23,段间鼓风机从屋脊式干燥塔03前一段抽出干燥载气,经过段间加热器加热到140℃后进入到屋脊式干燥塔03下一段,与自上而下的固体物料接触干燥,在第六

干燥段排出的湿干燥载气经段间鼓风机15增压和段间加热器23加热后进入干燥塔的第五干燥段,排出后的湿干燥载气依次进入第四至第一干燥段与物料接触干燥,湿载气最终由干燥塔顶部排出后送至一级鼓风机06入口作为一级流化床干燥器01的载气循环使用。干燥后的物料含水约0.1%由干燥塔底部的固体出口排出,由第二固体出料风送系统的第二输送风机36和第二分离料仓送至桶槽式干燥塔04。

94.于步骤s4中,还包括所述屋脊式干燥塔中间产品先经分离料仓分理得到固体物料,将所述固体物料送至桶槽式干燥塔04内干燥,在桶槽式干燥塔04内,所述固体物料与进入桶槽式干燥塔04内的干燥载气接触脱除水分得到至得到含水量300ppm以下、二氯甲烷含量低于100ppm的最终产品。

95.于步骤s4中,还包括进入桶槽式干燥塔04内的干燥载气经过加热器加热到100℃后从桶槽式干燥塔04的底部侧面进入,进入桶槽式干燥塔04内的热的干燥载气与所述固体物料中接触,所述干燥载气吸收固体物料的水分变为湿热载气,所述湿热载气从设置于桶槽式干燥塔04顶部的一压力控制阀控制排出,所述湿热载气再经一布袋除尘器33除尘后依次经循环风机15增压以及循环加热器26加热返回至桶槽式干燥塔04内。

96.于步骤s1中,还包括所述一级湿载气在除湿引风机37的作用下送入除湿塔05中,与自塔顶喷入的冷却水直接接触完成降温除湿得到除湿载气,所述除湿载气由除湿塔塔顶排出后分四股,分别被送至二级鼓风机07、一级输送风机08、三级鼓风机09及二级输送风机36的入口作为干燥载气循环使用。

97.含水约30%(质量分数,下同)的湿pc片状物料进入一级流化床干燥器01的干燥室中,与经一级鼓风机06增压和一级加热器16加热后送至一级流化床干燥器01的干燥室中的载气接触流化、干燥,当物料中水分降至15%后排出流化床;一级流化床干燥器01干燥载气由一级鼓风机06送至一级加热器16加热至140℃后进入一级流化床干燥器01干燥室内作为干燥载气;干燥载气通过与湿pc物料换热传质,其湿含量增加,同时带走少量的pc颗粒,再经一级旋风分离器29分离出夹带的pc颗粒;经过一级旋风分离器29的载气一部循环回用至一级鼓风机06进口作为干燥载气,另一部分经除湿引风机37送至氮气除湿塔05进行冷却脱水。

98.从一级流化床干燥器01出来的物料通过风送系统送至输送分离仓30中进行气固分离,固体物料进入二级流化床干燥器02中,气相则送入二级除尘器31与二级流化床干燥器02出来的尾气混合;固体物料进入二级流化床干燥器02中,与经二级鼓风机07增压和二级加热器17加热后送至二级流化床02的干燥室中的载气接触流化、干燥,当物料中水分降至6%后排出流化床;二级流化床干燥器02干燥载气由二级鼓风机07送至二级加热器17加热至130到150℃后进入二级流化床干燥器02干燥室内作为干燥载气;干燥载气通过与湿pc物料换热传质,其湿含量增加,同时带走少量的pc颗粒,再经二级旋风分离器31分离出夹带的pc颗粒;经过二级旋风分离器31的载气一部循环回用至一级鼓风机06进口作为一流化床级干燥器01的干燥载气,另一部分被送至二级鼓风机07进口与来至氮气除湿塔05的部分除湿载气混合后作为二级流化床干燥器02的干燥载气使用。

99.一级流化床干燥器01的固体出料风送系统由输送风机08、输送分离仓30及输送管线组成。风送用载气来至氮气除湿塔05的除湿氮气,待其把物料送至输送分离仓30后,在二级旋风分离器31与二级流化床干燥器的尾气混合后进入系统载气系统。

100.三级风送系统包含二级输送风机36及分离料仓32等关键设备,该风送系统将屋脊式干燥塔03送至四级桶槽式干燥系统。

101.控制方案采用压力平衡控制及关键位置温度设定,主要控制流化床出口压力稳定,保证系统稳定;控制各段干燥物料温度保证产品质量。

102.来自屋脊式干燥塔03的底部的干燥后的物料由风送系统送至分离料仓04,经分离料仓分理处固体物料,进入到桶槽式干燥塔04内干燥,在桶槽式干燥塔04内,物料与热氮气接触脱除最后的水分至300ppm以下,排放到后续产品收集系统。

103.来自公用工程的干燥氮气经过氮气加热器25加热到100℃后从桶槽式干燥塔04底部侧面进入,在顶部由压力控制阀控制排出,从桶槽式干燥塔04顶部采出部分氮气经布袋除尘器33除尘后由循环风机15增压,再经循环加热器26升温到90到110℃后返回至桶槽式干燥塔04内用于干燥。

104.来自流化床干燥单元的湿载气在除湿引风机37的作用下送入氮气除湿塔05中,与塔顶喷入的温度约25℃的冷却水直接接触完成降温除湿,除湿后的氮气由塔顶排出后分四股,分别被送至二级鼓风机07、一级输送风机08、三级鼓风机09及二级输送风机36的入口作为载气循环使用;塔底温度65℃以下的热水经一级冷却器27和二级冷却器28两级冷却后降温至约25℃以下由塔顶循环入塔,除湿塔的塔底液位由自控阀控制,排出由湿pc物料带入系统的水。一级冷却器27和二级冷却器28冷却介质分别为循环水和冷冻水。

105.本发明采用的一、二级流化床干燥器是脉冲式流化床干燥器,其基本结构形式如图1所示,流化床干燥器适用于热敏性散装物料的干燥,散装物料置于孔板上,并由其下部输送气体,引起物料颗粒在气体分布板上移动,在气流中呈悬浮状态,然后由脉冲旋转气体分布器周期性的送风,通过调节气流的脉冲频率和脉冲气流导通率,使通过孔板的气体流量或流化区发生周期性变化,对物料进行干燥,能够有效克服沟流、死区和局部过热等弊端,其传热系数增强,停留时间缩短等优点。本设备由流化段、气体分布器、顶部沉降段、送风锥体、旋转气流分配器等主要部件组成,其中气体分布板是本设备的核心,是系统能否正常运转的关键。

106.本发明采用的屋脊式干燥塔,是由错落布置的多层类似于屋脊形状的管子组成,形成一个立式封闭箱体结构。此干燥塔的特点是多个单元可串联使用、停留时间长、物料不易粉化碎裂、结构紧凑、使用寿命长等特点,极易适合于干燥片状物料,且干燥深度高等效果。

107.本发明采用的桶槽式干燥塔,原理是物料连续的由干燥器顶部加入干燥塔内,借助自重以移动床方式下降,热氮气则由底部热氮气分布板进入桶槽式干燥塔内。为了保持物料稳定的流量,桶槽式干燥塔设有内管和分布板,内管被安装在桶槽式干燥塔的桶体内部,分布板和内管的特殊结构使得物料和热氮气接触均匀,从而得到均匀的产品,主要用于颗粒物料的深度脱挥和干燥,其主要特点是干燥所需热量很少但要求干燥所需时间很长,物料经过前级干燥系统已经将水分干燥到很低,此时被干燥物料已经在降速干燥段停留了一定时间,温度也已经被前级干燥系统加热到了蒸发所需的温度或以上,在此温度下物料中水分会缓慢自蒸发降低物料温度。热氮气弥漫在整个桶体(干燥塔)内将物料包裹,以极低的流速从下向上缓慢流动,物料中自蒸发出的水分缓慢扩散到氮气中,被氮气带出筒仓。桶体内(干燥塔内)热氮气仅需要提供少量水分蒸发所需的热量以保证物料在该温度下的

停留时间,确保物料自蒸发到所需干燥要求。

108.本发明具有以下优势:采用氮气逆流循环式干燥工艺,提高氮气热效率、降低干燥过程氮气消耗量,降低了操作成本;选择屋脊式干燥塔及桶槽式干燥塔等高效干燥器,满足物料深度干燥与脱挥的要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1