用于运行热交换器的方法、具有热交换器的组件和具有对应组件的设备与流程

用于运行热交换器的方法、具有热交换器的组件和具有对应组件的设备

1.本发明涉及根据相应的独立权利要求的前序部分所述的一种用于运行热交换器的方法、一种具有可对应地运行的热交换器的组件和一种具有对应的组件的设备。

背景技术:

2.在多个应用领域中,利用低温流体,即温度明显低于0℃,特别是明显低于

–

50℃或

–

100℃的流体运行热交换器(德语:)(技术上更正确的说法是:热传递器(德语:

ü

bertrager))。在下文中,主要参照空气分离设备的主热交换器描述本发明,然而本发明原则上也适合在其他应用领域中使用,例如用于使用液态空气储存和回收能源的设备或天然气液化或石化行业中的设备。

3.出于下文所阐述的原因,本发明也以特别的方式适合于液化气态空气产物,例如气态氮的设备。特别地,可由空气分离设备为对应设备供应气态氮并且液化该气态氮。其中,如在空气分离设备中那样,液化后不精馏。因此,若能克服下文所阐述的问题,可在例如不需要对应的液化产物时,完全关闭这些设备并保持待机直到下次使用。

4.关于空气分离设备的主热交换器和其他热交换器的构造和运行,参考相关技术文献,例如wiley-vch出版公司2006年由h.-w.编辑出版的“industrial gases processing”一书,特别是章节2.2.5.6“apparatus”。关于热交换器的一般细节请查看例如出版物“the standards of the brazed aluminium plate-fin heat exchanger manufacturers'association”,第2版,2000年,特别是章节1.2.1“components of an exchanger”。

5.在没有附加措施的情况下,空气分离设备的热交换器和其他被热或低温介质流经的热交换器发生温度平衡,并且在相关设备停止时和由此在热交换器停止运行时加热,或在这种情况下无法保持对应的热交换器在固定运行中形成的温度曲线。如果随后例如在重新启动期间将低温气体输送到加热的热交换器中或者相反,则由于温度差异造成不同的热膨胀,该不同的热膨胀导致出现高热应力,这可导致热交换器的长期损坏,或者需要过高的材料或制造费来避免此类损坏。

6.特别地,若热交换器在整体加热之前停止运行,由于其金属材料的良好热传导性(纵向热传导),使得以前的热端处的温度和以前的冷端处的温度发生平衡。换句话说,热交换器的以前的热端随时间变冷并且热交换器的以前的冷端随时间变热,直到上述这些温度处于或接近平均温度。在附图1中也再次示出这一点。其中,在这里停止运行时处于约

–

175℃或+20℃的温度经过几个小时彼此平衡并且几乎达到平均温度。

7.特别地,如果在关闭空气分离设备时将冷绝缘安置的主热交换器与精馏设备一同封锁,即不再从外部送入气体时,就会观察到该行为。在这种情况下,典型地仅吹冷因热绝缘损失而产生的气体。对应地,也适用于关闭用于液化气态空气产物,例如液氮的设备的情况。

8.在热交换器重新启动时,若在适当时随后将热流体输送到热交换器的冷却的热端

处,那里的温度会突然升高。对应地,在重新启动时,如果向加热的冷端输送对应的冷流体,那里的温度会突然降低。这就导致了前述的材料应力和由此在适当时导致了损坏。

9.de 10 2014 018 412 a1公开了一种用于运行液化富碳氢化合物流,特别是天然气的液化过程的方法。在启动期间,并且只要无法按规格交出待液化的富碳氢化合物流,则将来自制冷剂循环的合适的温度水平上的至少一股制冷剂分流,而非待液化的富碳氢化合物流,以一定量引导通过至少一个热交换器,该一定量在启动期间受到控制,并且在达到正常运行时如此衡量,使得该一定量补偿在正常运行中通过待液化的富碳氢化合物流引入制冷循环的热量。

10.在us 2015/226094 a1或ep 2 880 267 a2中描述在发电厂和空气处理设备的联合系统中电能的生产。在第一运行模式中,在空气处理设备中从进气中制造并储存储存流体。在第二运行模式中,将该储存流体在超大气压的压力下蒸发或假蒸发,并且其中形成的气态高压流体在发电厂的气体膨胀装置中膨胀。在第二运行模式中,将气态天然气相对于蒸发或假蒸发的储存流体液化或假液化。

11.在cn 102 778 105 a中描述制氧机的快速启动,其中一方面,使进气在液化地输送到主精馏柱中之前在透平膨胀机中膨胀,并且其中另一方面,将储存在储存容器中的液氩在制冷循环中用于冷却进气。

12.us 2012/1617616 a1或ep 2 449 324 b1公开了一种使用主热交换器用于运行气体液化的液化系统的方法。设置有一种制冷剂压缩循环,其中低压部分将蒸发的制冷剂从主热交换器传导到压缩机,高压部分将压缩和冷却的制冷剂从压缩机引回至主热交换器。通过调节该液化系统的低压部分或高压部分,或两者中的蒸发的制冷剂的量控制液化系统的内部的压力。

13.本发明的目的为提供措施,这些措施使得对应的热交换器,特别是上文提及的设备中的一个设备中的热交换器,在长期停止运行后重新启动而不出现前述不利影响成为可能。

技术实现要素:

14.在此背景下,本发明提出一种用于运行热交换器的方法、一种具有可对应地运行的热交换器的组件和一种具有对应的组件的设备,它们具有相应的独立权利要求的特征。

15.首先,在下文中对一些用于描述本发明所使用的术语进行阐述和限定。

[0016]“热交换器”在这里使用的用语中为一种设备,该设备被设计成用于将热量在至少两个例如彼此逆流引导的流体流之间间接传递。在本发明的上下文中使用的热交换器可由单个或几个并联和/或串联的热交换器部分构成,例如由一个或几个板式热交换器块构成。热交换器具有“通道”,这些通道适配成用于流体引导并且通过分离板与其他通道分离开或者只经由相应的头部(英语:header)在入口侧和出口侧连接。经由侧栏(英语:side bar)使通道与外界分离开。上述这些通道在下文中被称为“热交换器通道”。在下文中,遵循通常的用语,同义地使用这两个术语“热交换器”和“热传递器”。对应地,这也适用于术语“热交换”和“换热”。

[0017]

特别地,本发明涉及一种根据德国文件iso 15547-2:2005的被称为板翅式换热器(英语:plate-fin heat exchanger)的设备。因此,若在下文中谈及“热交换器”,将其特别

地理解为板翅式换热器。板翅式换热器具有大量重叠而置的平室或细长的通道,它们各自通过波纹的或其他结构化的和互相连接的,例如钎焊的板,通常为铝板,彼此分离开。借助侧栏稳定这些板并且经由这些侧栏将这些板互相连接。特别地,热交换器板的结构化用于增大换热面积,但也用于提高热交换器的稳定性。特别地,本发明涉及一种钎焊的铝制板翅式换热器。原则上,对应的热交换器但也可由其他材料例如不锈钢或由各种不同的材料制成。

[0018]

如前所述,本发明可在已知类型的空气分离设备中使用,但也可在例如用于使用液态空气储存和回收能源的设备中使用。使用液态空气储存和回收能源在英文里也被称为液态空气储能(英语:liquid air energy storage,(laes))。例如,在ep 3 032 203 a1中公开一种对应的设备。用于液化氮或其他气态空气产物的设备同样在该技术文献中是已知的,并且另外参考图3进行描述。原则上,本发明也可在别的在其中可对应地运行热传递器的任意设备中使用。例如,这可为用于天然气液化和天然气分离的设备、前述的laes设备、用于空气分离的设备、具有和没有空气分离的所有类型(特别是用于空气和氮)的液化循环、乙烯设备(即特别是适配成用于加工来自蒸汽裂解器的气体混合物的分离设备)、在其中使用例如具有不同压力水平上的乙烷或乙烯的冷却循环的设备和在其中设置有一氧化碳和/或二氧化碳循环的设备。

[0019]

在高电力供应的时候,在laes设备中,在第一运行模式中,将空气在对应的电力消耗下密封,冷却,液化并且储存在绝缘的储罐系统中。在低电力供应的时候,在第二运行模式中,将储存在储罐系统中的液化空气特别地在借助泵压力升高之后加热并由此转化为气态或超临界状态。在膨胀涡轮机中使由此获得的压力流膨胀,该膨胀涡轮机与发电机联接。例如,将在该发电机中获得的电能回馈到电网中。

[0020]

原则上可行的是,不只使用液态空气对应地储存和回收能源。相反,在第一运行模式中也可储存其他使用空气形成的低温液体并在第二模式中用于获得电能。对应的低温液体的示例为液氮或液氧或主要由液氮或液氧组成的成分混合物。在对应的设备中,也可联入外部热量和燃料,以便提高效率和输出功率,特别是使用燃气涡轮机,该燃气涡轮机的废气与在第二运行模式中从空气产物中形成的压力流一同膨胀。本发明也适合此类设备。

[0021]

经典的空气分离设备可用于提供对应的低温液体。当使用液态空气时,也可行的是,使用纯空气液化设备。因此,在下文中,术语“空气处理设备”也用作空气分离设备和空气液化设备的上位术语。

[0022]

特别地,本发明也可在所谓的氮液化机中使用。用于液化和/或分离空气以外的气体的设备也受益于根据本发明提出的措施。

[0023]

本发明的优点

[0024]

原则上,可在相关设备停止期间用储罐中的冷气体或立式设备中的废气流经热交换器,以避免加热或保持在固定运行(即特别是在对应设备的通常的生产运行)中形成的温度曲线。然而,此类运行,在其中对应地使用通常的通道,即正常运行使用的那些通道,在传统的方法中可能只能以高成本的方式实现。

[0025]

在一些情况中,例如像在us 5,233,839 a中也提出的那样,为了避免对应的热交换器的热端冷却,也可在那里经由热桥从环境中引入热量。若例如像在纯空气液化设备中的那样,在热交换器的下游没有具有显著冷量缓冲容量的工艺装置(例如没有具有低温液

体积聚的精馏柱系统),则在重新启动时,只通过此类热保持方式,即可减少在突然将热工艺流送往热端处时出现过度的热应力。

[0026]

在这种情况下,重新启动之后送入的热工艺流可例如在热交换器的冷端处流出后至少部分地在膨胀机中膨胀,并将其作为冷流(该冷流然而在这种情况下还不具有在调节运行后续的进程中出现在冷端处的低温)经由冷端送回热端。以这种方式可通过焦耳-汤姆森冷却使热交换器慢慢地达到其正常温度曲线。

[0027]

然而,本发明较少地涉及这种情况,即较少地涉及这样的过程,在其中在重新起动之后,不立即使热交换器的冷端承受冷工艺流(在调节运行中存在的最终温度上),而是涉及这样的情况,即从重新启动开始便存在低温流体,这些流体应通过热交换器加热,并且因此从重新启动开始便被送往热交换器的冷端处。

[0028]

若,如本发明的上下文中那样的情况,在热交换器的下游有工艺装置,该工艺装置具有显著的冷量缓冲容量(例如具有低温液体积聚的精馏柱系统,如空气分离厂中那样的情况),则可借助上文所描述的措施将在此处出现的热应力降低到最低,然而在同时被加热的冷端处,由于较冷流体突然流经,可导致由于不可靠的高(时间和局部)温度梯度而出现热应力。在这种情况下,热端的热保持甚至还会造成,在冷端处形成更高的温度差异并由此出现提高的热应力。因此,在这些情况下,热交换器的冷端的冷却或低温保持是值得期待的或有利的。

[0029]

如前所述,本发明特别地涉及上文所阐述的情况。换句话说,在本发明的上下文中考虑这种情况,即(除了在热交换器的热端处始终可能是加热的之外),热交换器的冷端在停止阶段期间保持冷却或低温。

[0030]

如us 5,233,839 a中同样提出的那样,为了使对应的热交换器的冷端冷却或保持低温,可给各自待冷却的区域配置附加的冷却通道,这些附加的冷却通道可特别地安装在热交换器(块)上的外部。由于对应通道(这些通道也可通过单个蜿蜒的管线以对应管线部分的形状构成)的不同密度的布置,可行的是,定量在每种情况下散发的热量(或者说是引入的冷量,该说法在物理上是一种不正确的表达)。替代性地也可行的是,将热交换器在常规运行期间所使用的通道至少部分地用于冷端的冷却或保持低温。

[0031]

在此背景下,本发明提出一种用于运行热交换器的方法。如在下文中还将详细阐述的那样,特别地,热交换器可为对应组件的部分,该对应组件就其自己而言可被设计为更大型设备的部分。特别地,本发明可在上文所阐述的以及在下文中还将详细阐述的类型的空气处理设备中使用。然而原则上在其他应用领域使用也是可行的,在这些其他应用领域中,在某些时间期间禁止流经对应的热交换器并且在这些时间期间该热交换器加热或者在该热交换器中形成的温度曲线平衡。特别地,本发明可在空气分离设备中使用,因为在对应的空气分离设备中,在热交换器的冷端处存在冷流体的缓冲容量,因此在停止阶段期间使该冷端保持低温是值得期待的。

[0032]

其中,本发明在实施方案中然而还涉及这样的措施,这些措施避免热交换器的热端的过度热应力。此类措施可在本发明的上下文中与根据本发明提出的措施组合起来,后者旨在降低热交换器的冷端处的热应力。

[0033]

本发明在一种实施方案中(在下文中被称为“第一”实施方案)基于这样的认知,即使用特别低温的液体进行冷却是特别有利的,该液体在热交换器之中或之上的蒸发通道中

蒸发,而不是事先就已经蒸发。特别地,由于使用根据本发明提出的措施可无需用于提供冷却流的高成本的泵。根据本发明提出的热交换器运行是有利的,因为由此既减少低温流体的消耗又不必高成本地提供对应的硬件以及控制技术和调节技术。本发明的另一种有利的实施方案(在下文中称为“第二”实施方案)基于这样的认知,即也可特别有利的是,将气体用作冷却流体,但该气体不被引导通过整个热交换器,而是只经由冷端处的部分路径引导通过冷端的热交换器通道。

[0034]

在下文中首先阐述第一实施方案。

[0035]

根据第一实施方案,利用液体,例如利用从容器中提取的液氮,执行对应的热交换器的冷端处的冷却。特别地,可在常规运行期间向该容器送入对应的液体。从容器中液态地提取液体并且送往热交换器之中或之上的蒸发通道。这些蒸发通道也可管线的管线部分形成,该管线以合适的布置在热交换器之上或之中提供。将这些通道,即也在对应的热交换器的常规运行中用于冷却和/或加热流体的通道,用作对应的蒸发通道原则上也是可行的。

[0036]

其中,特别地在超出热交换器的冷端处的最高温度时,从容器中提取对应的液体并且输送到蒸发通道中。特别地在液体处于沸点或接近沸点时,该液体位于容器中。可从别的容器或储罐或其他来源(例如空气分离设备的低压柱)向该容器送入液体。

[0037]

由于通过热传导在热交换器中开始温度平衡,从制冷剂中提取热量并且导致蒸发。其中,本发明的第一实施方案中的组件是这样的,即在液体蒸发中形成的气体(部分地或完全地)流回到储罐中(循环原理)。特别地通过容器的气相出口处的压力调节器,可调整限定的容器压力,以便调整制冷剂的期望的蒸发温度水平。其中,该温度水平特别地为需要保持低温的热交换器的冷端的极限温度。

[0038]

在本发明的第一实施方案中,该组件总体来说是这样的,即由于液体的蒸发,出现驱动的压力坡和由此出现自然循环。通过例如在热交换器处的金属温度测量确定容器中的制冷剂流,可同样调节液体到容器的输送。

[0039]

本发明的第二实施方案的方面已阐述或还将进一步地在下文中详细阐述。

[0040]

除了根据本发明提出的措施(即第一实施方案和第二实施方案中的措施)之外,可例如借助对流的热输送、通过辐射的热输送或电热电阻加热在热交换器的热端处进行热输入。细节在下文中阐述。

[0041]

特别地,可使根据本发明设置的冷端处的冷却与在头端处输入的加热功率协调一致。通过适应性调整输送和散发的热量,由于金属热交换器中的纵向热传导性出现了限定的温度梯度,该限定的温度梯度由传导横截面积、有效热传导性和别的几何和过程参数决定。通过协调调节冷却和在适当时协调调节加热,这样调整近似线性的温度坡,使得在设备停止期间维持金属热交换器在热端和冷端处的固定温度水平。可在本发明的全部实施方案中,例如基于热传递器的流温度和金属温度的测量,使加热性能和冷却性能与设备边界条件和过程边界条件协调一致。

[0042]

与使用措施,如在前述us 5,233,839 a中公开的那样,对对应的热交换器的热端和冷端进行调温相比,根据本发明提出的方法根据第一实施方案可具有这样的优点,即由于液态地输送用于冷却或保持低温的液体,散发的热量更大,并且可节省制冷剂。根据第二实施方案,可在热交换器的冷端处进行特别有针对性的冷却。

[0043]

再次总结来说,本发明提出,在第一时间段中在第一运行模式中并且在第二时间

段中在第二运行模式中执行该方法,该第二时间段与该第一时间段交替。其中在本发明的上下文中,第一时间段和第二时间段彼此不重合。其中在本发明的上下文中,在第一时间段或在第二时间段中执行的第一运行模式对应于对应设备的生产运行,即在根据本发明被视为重点的空气分离设备的情况下,对应于这样的运行模式,即在其中通过空气分离提供液态和/或气态空气产物。对应地,在第二运行时间段中执行的第二运行模式表示为在其中不形成对应产物的运行模式。对应的第二时间段或第二运行模式特别地用于节约能源,例如在用于液化和再蒸发空气产物以节约能源的设备中或在前述的laes设备中。

[0044]

如前所述,在第二运行模式中,优选地不流经,或在比第一运行模式中明显更小的范围中流经热交换器。但原则上,本发明不排除,在第二运行模式中也引导一定量的气体通过对应的热交换器。在第二运行模式中被引导通过热交换器的流体的量总是明显小于在常规的第一运行模式中被引导通过热交换器的流体的量。在本发明的上下文中,例如在第二运行模式中被引导通过热交换器的流体的量总体来说不多于在第一运行模式中被引导通过热交换器的流体的量的20%、10%、5%或1%或0.1%。

[0045]

在本发明的上下文中,如前所述,以相应的时间段交替执行第一运行模式和第二运行模式,即在其中执行第一运行模式的相应第一时间段后总是跟随着在其中执行第二运行模式的第二时间段并且在第二时间段或第二运行模式后又再跟随着具有第一运行模式的第一时间段,以此类推。然而特别地,这不排除可在相应第一时间段和第二时间段之间设置具有别的运行模式的别的时间段,例如具有第三运行模式的第三时间段。在本发明的上下文中,其中针对第三运行模式的情况特别地产生以下顺序:第一运行模式—第二运行模式—第三运行模式—第一运行模式,以此类推。

[0046]

在本发明的上下文中,在第一运行模式中在第一温度水平上形成第一流体流,在第一区域中在第一温度水平上将第一流体流输送到热交换器中并且在该热交换器中部分地或完全地冷却。在本发明的上下文中,其中特别地,可将要通过气体混合物分离方法分解的气体混合物用作对应的第一流体流,例如通过在空气分离设备中分离的空气。

[0047]

另外,在第一运行模式中在第二温度水平上形成第二流体流,在第二区域中在第二温度水平上将第二流体流输送到热交换器中并且在该热交换器中部分地或完全地加热。其中特别地,第二流体流的形成表示为,在空气分离设备中以空气产物的形式或废气流的形式形成回流。

[0048]

特别地,第二温度水平对应于这样的温度,即在该温度上形成对应的回流。该温度优选地为低温温度,特别地为

–

50℃至

–

200℃,例如为

–

100℃至

–

200℃或为

–

150℃至

–

200℃。而第一温度水平,即在该第一温度水平上形成第一流体流且在第一区域中将该第一流体流送往热交换器,优选地为旁路温度,但在任何情况下典型地为明显在0℃以上,例如10℃至50℃的温度水平。

[0049]

若在此谈及,在第一温度水平或第二温度水平上形成第一流体流或第二流体流,就此而言自然不排除的是,在第一温度水平或第二温度水平上形成别的流体流。对应的别的流体流可具有与第一流体流或第二流体流的流体相同或不同的成分。例如首先可形成总流,从该总流中通过第二流体流的分支形成第二流体流。另外,在本发明的上下文中,在适当时也可形成几个流体流并且随后将它们互相组合,并且以这种方式将这几个流体流用于形成第二流体流。

[0050]

若在此谈及,在热交换器中“部分地或全部地”冷却或加热流体流,则在此应理解的是,要么将整个流体流引导通过热交换器,确切地说从热端或中间温度水平到冷端或中间温度水平或者反之,要么将对应的流体流在热交换器中分成两个或几个分流,这些分流在相同或不同的温度水平上被从热交换器中提取。自然也可行的是,向热交换器中的相应的流体流馈送别的流体流并且进一步冷却或加热以此方式在热交换器中形成的集流。在每种情况下,然而将对应的流体输送到热交换器中,更确切地说在第一温度水平或第二温度水平上,并且在热交换器中(单独或如上文所阐述的那样与别的流体流一起)冷却或加热该对应的流体。

[0051]

还应理解的是,除了第一流体流和第二流体流也还可在热交换器中冷却或加热别的流体流,更确切地说,冷却或加热到与第一流体流和第二流体流相同或不同的温度水平和/或从与第一流体流和第二流体流相同或不同的温度水平出发。对应的措施在空气分离领域中是普遍且已知的,因而可参考如开头所引用那样的相关的技术文献。

[0052]

在本发明的上下文中,在第二运行模式中,部分地或完全地暂停将第一流体流和第二流体输送到热交换器中并且在该热交换器中相应地冷却或加热。例如,在第一运行模式中将第一流体流引导通过热交换器且在该热交换器中冷却,取而代之的是,不可将任何流体引导通过热交换器。在第一运行模式中用于冷却第一流体流的热交换器的热交换通道在这种情况下因而保持不被流经。然而也可行的是,在第一运行模式中将第一流体流引导通过热交换器且在该热交换器中冷却,取而代之的是,引导其他流体流通过热交换器,特别是以明显较小的量。对应地也适用于第二流体流,该第二流体流可在第二运行模式中用其他气体来代替,然而在本发明的上下文中,不会造成热交换器的冷端处,即前述的第二区域处的冷却。

[0053]

若在这里谈及热交换器的冷端的冷却,是指特别地冷却到第二温度水平,冷端在第一运行模式中便处于该第二温度水平上。

[0054]

根据本发明,现在设置成,在第二时间段中使用冷却流体冷却第二区域,该冷却流体在第二区域中,但不在包括热交换器在热端处的终端的30%的第一区域中,被引导通过热交换器之中或之上的通道。如前所述,第一实施方案和第二实施方案在此是特别有利的,它们的重要方面已在上文中阐述。为避免误解,应强调的是,第一区域布置在热端处并且第二区域布置在冷端处,或第一区域从热端出发在热交换器的冷端的方向上延伸并且第二区域从冷端出发在热交换器的热端的方向上延伸。

[0055]

在第一实施方案中,这些通道为蒸发通道,这些蒸发通道在热交换器的第二区域中(但不在第一区域中)被流经。其中,可为单独安装在热交换器上的通道,但也可为用于常规热交换的通道的部分路径。这些通道或部分路径可特别地在热交换器的区域之上或之中延伸,该区域从第二冷端出发,在第一热端的方向上延伸最多50%、40%、30%或20%。但是,如前所述,这些通道或部分路径不布置在第一区域之上或之中,该第一区域包括热交换器在热端处的终端的30%。在第一实施方案中,通过作为制冷剂使用的液体的蒸发在蒸发通道中进行第二区域的冷却,该蒸发通道与第二区域热接触。如前所述,从容器中提取在此使用的液体,特别是液氮,将在蒸发中形成的气体送回到该容器中,并且通过该容器中因蒸发而形成的气体压力迫使该液体通过蒸发通道。以这种方式出现自然循环,并且减少制冷剂所使用的量。

[0056]

与根据现有技术的方法相反,在第一实施方案中,其中特别地,可通过调整整个系统中的压力,特别是使用压力调节和对应的从容器中吹出气体,调整蒸发温度和冷却的温度。由于在本发明的第一实施方案的上下文中,将液态介质带去蒸发以冷却,散发的热量与使用气体的已知方法相比可在制冷剂需求降低的情况下明显增加。

[0057]

在根据本发明的方法中,根据第一实施方案有利的是,通过将液体馈送到容器中调整液体在蒸发通道中蒸发的量,其中可特别地借助温度控制系统调节该液体到容器中的馈送。也可以这种方式对应地调整该温度,即将热交换器的第二端部冷却到的温度。

[0058]

在本发明的第二实施方案中使用气态的冷却流体。用于冷却的通道各自为热交换器通道的部分路径,这些热交换器通道在热交换器中在第一端部和第二端部之间延伸,并且特别地在第一运行模式中用于正常热交换,特别是第一流体流和/或第二流体流或别的流体流的正常热交换。其中,可特别地通过对应的(中间)提取可能性,例如侧头(德语:seitenheader),形成部分路径。在其中形成对应部分路径的通道可特别地也只包括当前总通道数量的一部分,例如少于50%。

[0059]

在第二实施方案中,部分路径包括不超过热交换器通道特别地在第一(热)端部和第二(冷)端部之间的总长度的50%、40%、30%或20%,例如5%至15%的长度。但是,如前所述,这些通道或部分路径不布置在第一区域之上或之中,该第一区域根据本发明包括热交换器在热端处的终端的30%。通过这些部分路径的此类设计,可特别地有针对性地冷却热交换器的第二区域或冷端,不会造成第一区域中或热端中的(不期望的)热散发。

[0060]

如已提及的那样,在本发明中,在两个实施方案中可在第二时间段中由此将热量送往第一区域,即借助热源提供热量并且将热量从热交换器的外部传递到第一区域。对应的热源在最简单的情况下可为环境热量,该环境热量可借助合适的措施例如被引入到冷箱的对应区域中或被引导至热交换器的第一区域。但是,该热源也可为主动式加热装置,如也在下文中更详细地阐述的那样。

[0061]

例如,可借助该热源提供热量并且可经由位于热交换器的外部的气体室将该热量传递至第一区域,或者可经由接触热交换器的部件,例如经由金属或非金属支架、悬挂部或固定部将该热量送往热交换器块。在本发明的上下文中,也可使用具有固体接触的电加热带。在经由气体室传递热量的实施方案中,主要或仅在没有固体接触的情况下进行热传递,即主要或仅以气体室的热传递形式,即没有或主要没有通过固体热传导的热传递。其中,术语“主要”在这里表示少于20%或少于10%的热量分量。在使用其他加热设备如电加热带的情况下,这些比例自然会对应地存在偏差。

[0062]

本发明因而在该实施方案中设置成,在第二时间段中执行对应热交换器的热端的主动加热,或允许经由热传导的被动加热。其中,术语“热交换器的外部”将本发明与借助热交换器通道的有针对性的流体流经的替代性地同样可行的加热区分开来。因而在该实施方案中,特别地不通过被引导通过热交换器通道的流体的热传递进行加热。

[0063]

在这种情况下,应特别指出,当在这里谈及热交换器的“区域”(第一区域或第二区域)时,此类区域不必局限于第一流体流或第二流体流到热交换器中的直接输送点,而这些区域也可特别地表示为对应热交换器的终端部分,这些终端部分可在热交换器的中心方向上延伸一段预定的路径。其中,对应的区域可特别地包括对应热交换器的终端的10%、20%或30%,其中根据本发明第一区域理解为热端处的终端的30%。对应的区域结构上典型地

不与热交换器的剩余部分区分开。

[0064]

在本发明的上下文中,可借助热源通过固体热传导经由接触第一区域的热导元件从热交换器的外部将热量传递到热交换器。例如,如已提及的那样,这可经由支架或金属或非金属元件作为热导元件进行,这些元件接触热交换器并且就它们自己而言例如借助电阻式或感应式加热装置加热。其中,对应组件可原则上如us 5,233,839 a提出的那样设计而成。

[0065]

但是,替代通过固体热传导的热传递,也可将借助热源提供的热量经由位于热交换器的外部的气体室传递至第一区域,如所阐述的那样,更确切地说部分对流地和/或至少部分辐射地,即通过热辐射。

[0066]

本发明在实施方案中,在其中将加热装置的热量经由位于热交换器外部的气体室传递至第一区域,具有特别的优点,即例如与前述的us 5,233,839 a相比,不需要对应区域的悬挂部,该悬挂部设置在那里以传递热量。本发明由此在该实施方案中允许也在热交换器块设置在其他区域例如在底部或中心的情况下进行调温,以便以这种方式减少对管线的应力,这些管线将对应的热交换器与环境相连。反之,现有技术中提出的方法仅在顶部悬挂对应的热交换器块时才可使用。与本发明的前述的实施方案相比,在前述的现有技术中描述的方法的别的缺点在于,在那里仅在支撑处有限地引入热量,并且不经由热交换器在对应的区域中的整个表面。由此,这可导致例如在对应的热交换器的金属外壳过渡处结冰。相比之下,本发明在前述的实施方案中使得有利地引入热量并且以此方式在没有上文所描述的缺点的情况下有效地调温成为可能。

[0067]

特别地在本发明的上下文中,如前所述,可设置成将热量经由气体室至少部分对流地和/或辐射地传递至第一区域。其中,为了对流的热传递可特别地诱发气体湍流,使得能避免热累积。而纯辐射加热可直接经由对应的红外辐射作用在第一热交换器的第一区域上。

[0068]

如反复所述的那样,本发明的方法特别地适合在气体分离方法的上下文中使用,例如在空气或天然气低温分离的方法的上下文中,其中将对应的液化气体混合物送往分离。因此,在第一运行模式中将第一流体流在热交换器中部分地或完全冷却之后至少部分地送往精馏。换句话说,在气体分离方法中设置成,至少部分地液化第一流体流并且特别地分离成不同物质成分的馏出物。由于不同的冷凝温度,但也可通过液化本身已产生某些,然而与分离相比微小的变化。

[0069]

本发明延伸到一种具有热交换器的组件,其中该组件具有装置,这些装置适配成,在第一时间段中执行第一运行模式并且在第二时间段中执行第二运行模式,该第二时间段与该第一时间段交替;在第一运行模式中在第一温度水平上形成第一流体流,在第一区域中在第一温度水平上将第一流体流输送到热交换器中并且在该热交换器中部分地或完全地冷却;在第一运行模式中在第二温度水平上另外形成第二流体流,在第二区域中在第二温度水平上将第二流体流输送到热交换器中并且在该热交换器中部分地或完全地加热;并且在第二运行模式中,部分地或完全地暂停将第一流体流和第二流体流输送到热交换器中。

[0070]

根据本发明,在第二区域中,但不在根据本发明包括热交换器在热端处的终端的30%的第一区域中,提供热交换器之中或之上的通道,并且还提供装置,这些装置适配成,

在第二时间段中使用冷却流体冷却第二区域,该冷却流体在第二区域中,但不在第一区域中,可被引导通过热交换器之中或之上的通道。

[0071]

在也涉及根据本发明的组件的前述的第一实施方案中,将通道用作蒸发通道,这些蒸发通道在热交换器的第二区域中(但不在第一区域中)被流经,并且提供有容器,该容器适配成容纳低温液体作为冷却流体。提供有装置,这些装置适配成,从容器中提取并且在蒸发通道中蒸发液体,其中这些装置适配成,将在蒸发中形成的气体送回到该容器中,并且通过该容器中因蒸发而形成的气体压力迫使该液体通过蒸发通道。

[0072]

在对应的组件中,如已提及的那样,蒸发通道特别地与热交换器的内部形成的通道分开地设置在热交换器的外侧上。

[0073]

在第二实施方案中,通道各自为热交换器通道的部分路径,这些热交换器通道在热交换器中,特别是在第一(热)端部和第二(冷)端部之间延伸,其中这些部分路径包括不超过热交换器通道特别地在第一(热)端部和第二(冷)端部之间的总长度的50%、40%、30%或20%,例如5%至10%的长度,并且其中冷却流体可气态地提供并且可被引导通过热交换器通道的部分路径。但是,如前所述,上述这些部分路径不在第一区域中形成,该第一区域包括热交换器在热端处的终端的30%。

[0074]

根据一种有利的实施方案,还设置有热源,特别是加热装置,该加热装置适配成,通过借助热源提供热量并且将热量从热交换器的外部传递至第一区域,在第二时间段中将热量送往第一区域。

[0075]

关于根据本发明的组件和其有利的实施方案的别的方面,明确参考关于根据本发明的方法及其实施方案的以上阐述。根据本发明的组件从针对对应的方法和方法变体而描述的优点中获益。

[0076]

有利的是,在本发明的上下文中,热交换器布置在冷箱中,其中通过冷箱的内部没有绝缘材料的区域形成气体室,通过该气体室可传递热量。在这种情况下,特别是没有接触第一区域的悬挂部的情况下,热交换器的第一区域可布置在冷箱的内部的气体室中。这方面的优点还参考以上阐述。

[0077]

在本发明的上下文中,热源可特别地被设计为加热辐射器形式的加热装置,该加热装置可例如用电或使用加热气体来加热。该加热装置但也可特别地被设计为电阻式或对流式加热装置,该加热装置加热接触热交换器的第一区域的热元件。

[0078]

本发明还延伸到一种设备,该设备的特征在于,在这里具有如上文所阐述那样的组件。该设备可特别地被设计为气体混合物分离设备。另外,该设备的特征特别地在于,它适配成执行如上文在实施方案中所阐述那样的方法。

[0079]

在下文中参考附图更详细地阐述本发明,这些附图示出本发明的实施方式和对应的热交换图。

附图说明

[0080]

图1示出了在不使用根据本发明的实施方案的措施的情况下,热交换器在停止运行之后的温度曲线。

[0081]

图2示出了一种根据本发明的特别优选的实施方式的具有热交换器的组件。

[0082]

图3示出了一种根据本发明的另一种特别优选的实施方式的具有热交换器的组

件。

[0083]

图4示出了一种空气分离设备,该空气分离设备可配置根据本发明的实施方式的组件。

[0084]

在图中,相同或功能上或意义上彼此对应的元件以相同的附图标记给出并且为了清楚起见不再重复阐述。

具体实施方式

[0085]

图1以温度图的形式示出了在不使用根据本发明的有利实施方案的措施的情况下,热交换器在停止运行之后(没有被流经)的温度曲线。

[0086]

在图1所示的图中,在纵坐标上各自以℃为单位示出用h标记的对应热交换器的热端处的温度和用c标记的冷端处的温度,而在横坐标上示出以小时为单位的时间。

[0087]

如图1中看到的那样,停止运行开始时热交换器的热端处的温度h为约20℃,该温度还对应于热交换器常规运行的温度,并且冷端处的温度c为约

–

175℃。随着时间增加,这些温度彼此平衡。在热交换器中使用的材料具有高热传导性是造成这一点的原因。换句话说,在这里,热量从热端在冷端的方向上流动。与来自环境的热输入一同产生约

–

90℃的平均温度。冷端处温度的明显升高大部分是由于热交换器中的内部温度平衡,只极小部分是由于外部热输入。

[0088]

如反复所述的那样,如果在再生一段时间之后没有采取进一步的措施就再次使得热交换器的热端承受在示出的示例中约20℃的热流体,则可在示出的情况下出现强热应力。但是,当连接在热交换器下游的设备立即再次供应低温流体,例如来自空气分离设备的精馏柱系统的低温流体,也可对应地出现热应力。然而,本发明较少或根本不涉及这些出现后面这种问题的设备。

[0089]

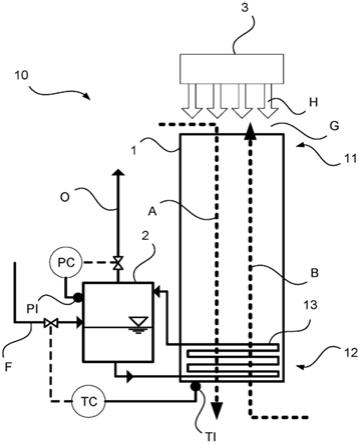

在图2中示出根据本发明的一种特别优选的实施方案的具有热交换器的组件,并且整体用10来标记。其中,根据图2的实施方案基本上对应于上文所阐述的第一实施方案。

[0090]

热交换器设置有附图标号1。该热交换器具有第一区域11和第二区域12,第一区域和第二区域在这里各自在结构上与热交换器1的剩余部分没有不同。第一区域11和第二区域12特别地通过输送或提取液体流来表征。

[0091]

在示出的示例中,将流体流a和流体流b引导通过热交换器1,其中流体流a在上文被称为第一流体流并且流体流b在上文被称为第二流体流。在热交换器1中冷却第一流体流a,相反加热第二流体流b。将流体流a和流体流b引导通过热交换器典型地只在正常运行期间进行,即上文所阐述的第一时间段或第一运行模式期间。相反,下文所阐述的冷却在第二时间段或第二运行模式中进行。

[0092]

关于更多详细说明,参考以上阐述。特别要强调的是,在反复阐述的第二运行模式中,对应的流体流a和b不流经或不在如第一运行模式那样的范围中流经热交换器。例如,在第二运行模式中,可使用不同于流体流a和流体流b的流体流或极少量的流体流a和流体流b。

[0093]

在未示出的冷箱中的组件10中可容纳热交换器1,该冷箱特别地可部分地用绝缘材料,例如珍珠岩填充。没有绝缘材料的区域,该区域同时表示为围绕热交换器1的第一区域11的气体室,用g标出。

[0094]

在组件10中设置有加热装置3,该加热装置在第二运行模式的某些时间段期间或在整个第二运行模式期间加热热交换器1的第一区域11。为此可借助组件10中的加热装置3将热量h,在这里以几个箭头的形式示出,传递到热交换器1的第一端部11或第一区域11。虽然在这里示出经由气体室g的热传递,但如果加热装置3对应地设计而成,原则上也可经由例如金属导热元件来进行热传递。在第一运行模式中,典型地不发生对应的热传递。根据这里示出的本发明的实施方案,冷却热交换器的第二区域12或由该第二区域主动散发热量,如下文所阐述的那样。

[0095]

在这里示出的本发明的实施方案中,通过液体在蒸发通道13中的蒸发冷却热交换器1的第二区域12,该蒸发通道与第二区域12热接触。其中,从容器2中提取该液体,并且将在蒸发中形成的气体部分地或完全地送回到容器2中。在这里示出的本发明的实施方案中,通过容器2中因蒸发而形成的气体压力迫使该液体通过蒸发通道13。因而出现自然循环。

[0096]

在根据图2的组件中,通过经由输送管线f将液体馈送到容器2中调整液体在蒸发通道13中蒸发的量。借助温度控制系统tc在借助温度传感器ti检测到的数值的基础上调节液体到容器2中的馈送。

[0097]

另外,在这里示出的本发明的实施方案中,通过从容器2吹出气体调整容器2中因蒸发气体而形成的压力,这里为此使用具有压力传感器的压力控制系统pc。这作用于废气管线o中未单独标记的阀。另外,通过对应的压力设置调整蒸发温度和由此调整冷却温度。

[0098]

在图3中示出根据本发明的一种特别优选的实施方案的具有热交换器的组件。根据图3的实施方案基本上对应于上文所阐述的第二实施方案。

[0099]

在这里,该组件也整体用10来标记。热交换器也设置有附图标号1。该热交换器具有第一区域11和第二区域12。关于更多详细说明,参考对图2的阐述。

[0100]

在示出的示例中,这里也将流体流a和流体流b引导通过热交换器1,其中流体流a在上文被称为第一流体流并且流体流b在上文被称为第二流体流。在热交换器1中冷却第一流体流a,相反加热第二流体流b。将流体流a和流体流b引导通过热交换器典型地只在正常运行期间进行,即上文所阐述的第一时间段或第一运行模式期间。相反,下文所阐述的冷却在第二时间段或第二运行模式中进行。

[0101]

在热交换器1中,这里仅隐晦示出的热交换器通道14各自在第一端11部和第二端部12之间延伸。

[0102]

通道各自具有部分路径14',这些部分路径包括不超过热交换器通道14在第一端部11和第二端部12之间的总长度的20%的长度。气态地提供冷却流体c并且将该冷却流体引导通过热交换器通道14的部分路径14'。

[0103]

图4示出了一种具有带热交换器的组件的空气分离设备,该空气分离设备可使用根据本发明的有利的实施方案的方法来运行。

[0104]

所示类型的空气分离设备,如前所述,已在其他地方反复描述,例如在wiley-vch出版公司2006年由h.-w.编辑出版的“industrial gases processing”一书中,特别是在章节2.2.5“cryogenic rectification”中。因此,关于构造和操作方式的详细阐述,参考对应的技术文献。使用本发明的空气分离设备可以极为不同的方式设计而成。本发明的使用不限于根据图4的实施方案。

[0105]

在图4中示出的空气分离设备整体用100来标记。该空气分离设备主要具有主空气

压缩机101、预冷装置102、净化系统103、再压缩组件104、主热交换器105,该主热交换器可表示为如上文所阐述那样的热交换器1并且特别地为对应组件10的部分,膨胀涡轮机106、节流装置107、泵108和蒸馏柱系统110。在示出的示例中,蒸馏柱系统110包括由高压柱111和低压柱112组成的典型双柱组件以及粗氩柱113和纯氩柱114。

[0106]

在空气分离设备100中,借助主空气压缩机101经由未标记的过滤器抽吸和压缩进气流。将经过压缩的进气流送往通过冷却水运行的预冷装置102。在净化系统103中净化预冷却的进气流。在典型地包括一对交替使用的吸附器容器的净化系统103中,使预冷却的进气流基本上摆脱水和二氧化碳。

[0107]

在净化系统103的下游将进气流划分为两个分流。将分流中的一个分流在主热交换器105中在进气流的压力水平上完全冷却。将另一个分流在再压缩组件104中再压缩并且同样地在主热交换器105中冷却,然而仅冷却到中间温度水平。在冷却到中间温度水平后,将所谓的涡轮流借助膨胀涡轮机106膨胀到完全冷却的分流的压力水平,与该分流结合并输送到高压柱111中。

[0108]

在高压塔111中形成富氧的液态底部馏分和富氮的气态顶部馏分。将富氧的液态底部馏分从高压柱111中抽出,部分地用作纯氩柱114的底部蒸发器中的加热介质并且各自以限定的分量输送到纯氩柱114的顶部冷凝器、粗氩柱113的顶部冷凝器以及低压柱112中。同样地,将在粗氩柱113和纯氩柱114的顶部冷凝器的蒸发腔中蒸发的流体运送到低压柱112中。

[0109]

将气态的富氮顶部产物从高压柱111的顶部中抽出,在主冷凝器中液化,该主冷凝器在高压柱111与低压柱112之间形成换热连接,并按分量作为回流交给高压柱111和膨胀到低压柱112中。

[0110]

在低压柱112中形成富氧的液态底部馏分以及富氮的气态顶部馏分。将前者部分地在泵108中液态地加压,在主热交换器105中加热,并作为产物提供。将富氮的液态流从低压柱112的顶部处的液体保持装置中抽出并作为液氮产物从空气分离设备100中运出。将从低压柱112顶部中抽出的气态富氮流引导通过主热交换器105并在低压柱112的压力下作为氮产物提供。另外,将来自上部区域中的流从低压柱112中抽出,并且在主热交换器105中加热后作为所谓的不纯氮在预冷装置102中使用,或者在借助电加热器加热后在净化系统103中使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1