一种烟气换热管

1.本实用新型属于烟道热气回收领域,尤其涉及烟气换热管。

背景技术:

2.在锅炉中的烟气中携带有大量的热量,锅炉排烟耗能大约在15%,若不将烟气中的热量回收再利用,这些热量会随废气排放到大气中,将会造成极大的浪费,而对烟气余热的回收最重要的设备就是换热器。烟气余热回收时,由于烟气中含有熔点低的熔融盐类,设备在工作一段时间后就得清理换热管内的烟垢,所以往往需要制造两个换热器,间隔循环使用,导致占地面积增大,增加了制造成本,且每隔一段时间就得人工清理换热管中的烟垢,从而导致其人工成本增加。

技术实现要素:

3.为了解决上述技术问题,本实用新型的目的在于提供一种自动化程度高,且可自动对烟气换热管内的烟尘进行清除的烟气换热管。

4.为了实现上述目的,本实用新型的技术方案如下:一种烟气换热管,包括沿左右方向水平设置的壳体和多根烟气管,所述壳体内部中空且为直条形,其内部沿左右方向间隔设有两个隔板,两个所述隔板将所述壳体内部沿左右方向顺序分割为左腔室、中腔室和右腔室,所述壳体上设有烟气入口和烟气出口,所述烟气入口与所述左腔室内连通,所述烟气出口与所述右腔室内连通,多根所述烟气管沿左右方向设置在所述中腔室内,且其两端分别延伸至密封贯穿两个所述隔板以将所述左腔室和右腔室连通,所述壳体上还设有与所述中腔室内连通的冷媒入口和冷媒出口,所述壳体的左下端和右下端还分别设有与所述左腔室和右腔室内连通的烟尘出口,且在所述烟尘出口处设有可将其打开或关闭的盖子。

5.上述技术方案的有益效果在于:如此使得烟气从烟气入口进入到左腔室内,并经多根烟气管排入到右腔室内,再由烟气出口排出,而烟气中的烟尘在左腔室和右腔室内会产生部分的沉降,如此可经左腔室和右腔室下端的烟尘出口定期排出。

6.上述技术方案中还包括烟灰清除装置,所述烟灰清除装置安装在所述壳体上,且其具有多根刷杆,且多个所述刷杆与多根所述烟气管一一对应,多根所述刷杆的穿入所述壳体内并伸入到对应所述烟气管内,且所述烟气管与对应所述刷杆之间具有烟气通道,所述烟灰清除装置用以驱动所述刷杆转动以将所述烟气管管壁集聚的烟尘刷除并随烟气排至所述右腔室内。

7.上述技术方案的有益效果在于:如此可利用烟灰清除装置对烟气管内壁上聚集的烟尘定期进行刷除,且刷除的烟尘随烟气管内的烟气向右流动至右腔室内沉降,并定期经烟尘出口排出。

8.上述技术方案中所述烟灰清除装置还包括驱动装置,所述驱动装置安装在所述壳体上,其驱动端与多个所述刷杆传动连接以驱动多根所述刷杆转动。

9.上述技术方案的有益效果在于:其结构简单,且自动化程度高。

10.上述技术方案中所述刷杆包括螺旋杆和轴杆,所述轴杆穿过所述螺旋杆内部,且所述螺旋杆的两端分别弯折至与所述轴杆连接杆体,所述螺旋杆的外围上布满刷毛,所述刷杆置于对应所述烟气管内,且所述轴杆的一端延伸至穿出所述壳体外,并与所述壳体密封转动连接,多根所述轴杆穿出至所述壳体外的一端均与所述驱动装置的驱动端传动连接,所述螺旋杆与所述轴杆之间的间隙构成所述烟气通道。

11.上述技术方案的有益效果在于:其结构简单,既能实现对烟气管内壁的清刷,同时不影响烟气的流通。

12.上述技术方案中所述刷毛为钢丝刷毛。

13.上述技术方案的有益效果在于:其耐高温,且对烟气管内壁上聚集的烟尘刮除效果好。

附图说明

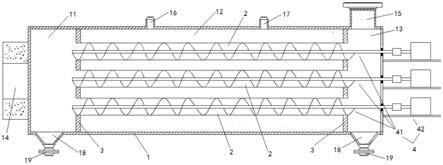

14.图1为本实用新型实施例所述的烟气换热管的结构简图;

15.图2为本实用新型实施例所述烟气管和刷杆的放大图。

16.图中:1壳体、11左腔室、12中腔室、13右腔室、14烟气入口、15烟气出口、16冷媒入口、17冷媒出口、18烟尘出口、19盖子、2烟气管、3隔板、4烟灰清除装置、41刷杆、411螺旋杆、412轴杆、413刷毛、42驱动装置。

具体实施方式

17.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

18.如图1和图2所示,本实施例提供了一种烟气换热管,包括沿左右方向水平设置的壳体1和多根烟气管2,所述壳体1内部中空且为直条形,其内部沿左右方向间隔设有两个隔板3,两个所述隔板3将所述壳体1内部沿左右方向顺序分割为左腔室11、中腔室12和右腔室13,所述壳体1上设有烟气入口14和烟气出口15,所述烟气入口14与所述左腔室11内连通,所述烟气出口15与所述右腔室13内连通,多根所述烟气管2沿左右方向设置在所述中腔室12内,且其两端分别延伸至密封贯穿两个所述隔板3以将所述左腔室11和右腔室13连通,所述壳体1上还设有与所述中腔室12内连通的冷媒入口16和冷媒出口17,所述壳体1的左下端和右下端还分别设有与所述左腔室11和右腔室13内连通的烟尘出口18,且在所述烟尘出口18处设有可将其打开或关闭的盖子19,如此使得烟气从烟气入口14进入到左腔室11内,并经多根烟气管2排入到右腔室13内,再由烟气出口15排出,而烟气中的烟尘在左腔室和右腔室内会产生部分的沉降,如此可经左腔室和右腔室下端的烟尘出口定期排出。其中,所述烟气管为直条形管,其中,所述烟气入口设置在所述壳体左端的中部。

19.上述技术方案中还包括烟灰清除装置4,所述烟灰清除装置4安装在所述壳体1上,且其具有多根刷杆41,且多个所述刷杆41与多根所述烟气管2一一对应,多根所述刷杆41的穿入所述壳体1内并伸入到对应所述烟气管2内,且所述烟气管2与对应所述刷杆41之间具有烟气通道,所述烟灰清除装置4用以驱动所述刷杆41转动以将所述烟气管2管壁集聚的烟尘刷除并随烟气排至所述右腔室13内,如此可利用烟灰清除装置4对烟气管2内壁上聚集的烟尘定期进行刷除,且刷除的烟尘随烟气管2内的烟气向右流动至右腔室13内沉降,并定期

经烟尘出口18排出。

20.上述技术方案中所述烟灰清除装置4还包括驱动装置42,所述驱动装置42安装在所述壳体1上,其驱动端与多个所述刷杆41传动连接以驱动多根所述刷杆41转动,其结构简单,且自动化程度高。其中,所述驱动装置由多个电机组成,每个所述刷杆可对应一个电机,所述电机与对应所述刷杆传动连接,所述电机安装在所述壳体上,或每个电机对应多根刷杆,且多根刷杆上设有链轮并通过链条与对应的电机传动连接。

21.上述技术方案中所述刷杆41包括螺旋杆411和轴杆412,所述轴杆412穿过所述螺旋杆411内部,且所述螺旋杆411的两端分别弯折至与所述轴杆412连接杆体,所述螺旋杆411的外围上布满刷毛413,所述刷杆41置于对应所述烟气管2内,且所述轴杆412的一端延伸至穿出所述壳体1外,并与所述壳体1密封转动连接,多根所述轴杆412穿出至所述壳体1外的一端均与所述驱动装置42的驱动端传动连接,所述螺旋杆411与所述轴杆412之间的间隙构成所述烟气通道,其结构简单,既能实现对烟气管2内壁的清刷,同时不影响烟气的流通,其中,所述螺旋杆的两端与烟气管的两端齐平。

22.上述技术方案中所述刷毛413为钢丝刷毛,其耐高温,且对烟气管2内壁上聚集的烟尘刮除效果好。

23.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1