一种节能流化床系统的制作方法

1.本实用新型涉及一种沸腾流化床节能技术和成品无粉尘化技术领域,特别涉及连续式内换热流化床技术领域。

背景技术:

2.流化床干燥技术:新风处理得到洁净空气,经热交换器后温度上升,得到热工艺风,也可通过除湿得到干燥冷工艺风,新风也可不处理直接作为热工艺风或冷工艺风,进入流化床进风室,经过分风网板后在流化床层内进行热质交换;原湿物料进入流化床内,物料在热或冷工艺风作用下,在分风网板上形成流态化,工艺风与物料充分接触,提高了热质交换效率,促使物料中的水份蒸发分离或稳定冷却;物料粒子从进口到出口形成一定的梯度,经过不同流化床形式,可实现连续干燥或批次式使用;工艺风和物料热质交换后从流化床出来、经过除尘系统,可直接排空形成开路循环系统,可通过闭路循环装置接到进口、形成闭路循环系统,所述除尘系统包括不限于旋风分离器、布袋除尘器、静电除尘器、粉尘下料阀、调节门、温湿度压力等测量、尾气处理(包括不限于喷淋塔、除味装置),所述流化床包括现有振动流化床、沸腾流化床、内热流化床、脉动流化床、喷动流化床等各种公开的形式,设备组成根据具体需要而不同。

3.根据物料具体干燥特性,流化床从进口到出口,在不同位置所需工艺风温湿度不同,物料含水率会逐渐降低,物料温度通常是从低到高再低,实现经济能耗和优异产品,可选配专门的控制系统、内换热系统、进风系统、工艺配方,达到技术与设备的优良结合,内换热器的节能效果比较好、也有煅烧的效果,可实现诸如以下工艺:固体物料及吸潮性大物料连续干燥、冷却的工艺,粉态原料连续制得颗粒、烘干的工艺,结晶性湿物料的连续干燥、煅烧、冷却工艺,液态原料连续制得雪花状到实心状颗粒的工艺。

4.连续生产的特点:因为是连续性生产,产品工艺重复性好,生产效率高;适用于连续烘干、制粒时使用,最终产品可以无尘,性能优异;对于不希望中间过程人工的参与及防止污染的产生,连续式是最好的选择;能耗低;结构紧凑;因为料层温度可以低,安全标准高,同时适用于热敏性物料的处理;运行可靠;蒸发强度大,体积为喷雾干燥塔的1/15~1/30;适用于粘性物料、强吸潮性物料的连续干燥和制粒;特别在产量比较大时,与批次式设备相比,具有能耗、质量的绝对优点。

5.湿物料在热风干燥过程中,主要有恒速干燥阶段和降速干燥阶段,在恒速干燥阶段,从流化床出来的空气,单位干燥用空气带走的水比较多、绝对湿度比较大,经气固分离后,热量难以直接回用,可直接排空;在降速干燥阶段,从流化床出来的空气,单位干燥用空气带走的水份从高到低,直到零达到平衡段、绝对湿度比较小,经气固分离后,如直接排空,所含的热量就全部损失,排空尾气需要经环保处理,增加了环保压力,传统流化床的恒速段和降速段前段的高湿排风和降速段后段的低湿排风,通常是混合在一起,导致排风所含热量难以利用。

6.传统的流化床干燥排出气体经除尘系统分离后,得到的固体粒径较小,不符合成

品粒径范围,通常需要加液体回溶、重结晶处理,而重结晶直接会有重结晶损失量,同时所加液体需重复干燥,导致整体能耗增加;传统除尘系统中的旋风分离器所收集的物料中,因还是含有部份成品粒径范围物料和含水份超标,通常需返回到流化床体内,导致旋风分离器内物料多次反复磨损,增加了流化床中的细粉量,再次加重了上述收率减少和能耗增加的缺点。

7.流化床干燥现有技术中,湿原料上道工艺可以是离心机、压滤机、浓缩蒸发器等方式得到的松散或团块形湿料,对湿原料进行流化床烘干作业时,采用传统流化床经常出现的缺点有:湿料进入流化床后,因为来不及烘干、分散,造成在床内结团、粘糊分风网板和壳壁造成破坏流化的现象和死床,特别是分风网板随着连续生产时间延长,存在网板堵塞、无法再生产,甚至容易出现起火、爆炸重大事故。

8.专利文献zl200720077144.2《一种节能流化床》,采用在排风系统设置了干燥器,在干燥器中设置可更换的干燥剂方式,以利用排空尾气的热能,但缺点是干燥剂难以选择、代价高、更换不方便,并且干燥剂并不足以吸收排风尾气中的水份、吸收从开始随时间延长、吸收能力越来越小,导致生产条件难以控制、流化床干燥能力越来越小。

9.专利文献zl201220224409.8《一种节能流化床》,采用把排空尾气通过回流管,直接回用一部份到工艺风进口的方式,缺点是排空尾气中含有大量水份,回到进口工艺风中,增加了进风湿度、降低了干燥能力,回用比例越大、对生产线干燥能力降低程度越大,甚至导致无法干燥。

10.专利文献zl201720223838.6《一种制粒干燥节能系统》,在进口工艺风系统和排风系统中设置有热管换热装置,采用尾气的热能对进口工艺风进行加热,缺点是需要设置两组热管换热装置,导致投资翻了一倍、换热效率降了一倍、风系统阻力增加了一倍,而风系统阻力的增加、直接决定了系统风机功率的增加,并且因排风系统中有微粉、导致无法采用翅片式换热器、又增加了排风系统间热管换热装置的尺寸和投资,用户在权衡投资性价比、维护费用、风机功率运行费用后,觉得不划算而放弃。

技术实现要素:

11.本实用新型的目的是提出一种节能流化床系统,能降低流化床尾气排空量,可尽量利用流化床排风的排空热量,出口物料无粉尘飞扬,达到排空尾气环保性提高、生产线能耗降低、出口物料无粉、物料收率提高、运行稳定安全的效果、投资性价比高、维护和运行费用低的效果。

12.实现上述目的的技术方案是:一种节能流化床系统,包括流化床主体,流化床主体内设置有恒速段干燥区和降速段干燥区,流化床主体上设置有进风口、高湿排风口、低湿排风口,其特征在于:恒速段干燥区对应的进风口连接有恒速段进风系统,降速段干燥区对应的进风口对应连接有降速段进风系统,所述高湿排风口连接有与新风换热的出风换热系统,出风换热系统换热新风的出口与恒速段进风系统或/和降速段进风系统连接,低湿排风口的出口与恒速段进风系统或/和降速段进风系统连接。

13.本实用新型的有益效果:

14.高湿排风口的排风通过出风换热系统后接到排空口,此时高湿高温排风经过换热实现降温、降湿的作用,并且有利于后续尾气的环保处理,新风与出风换热系统换热升温后

输入流化床主体对物料进行干燥,通常高湿高温排风的所含热量可以利用20

‑

50%,热量利用可观,低湿排风口的排风湿度低、温度高,因此直接输入流化床主体对物料进行干燥,热量利用接近100%,从而使流化床主体的排风热量最大程度得以利用,生产线能耗降低。

15.作为优选方案,所述低湿排风口的出口与恒速段进风系统连接,出风换热系统换热新风的出口与降速段进风系统连接。低湿排风口还是含有一定量的水,对降速干燥阶段有影响,可直接回到恒速干燥阶段利用,在降速干燥阶段,需要进风口工艺风的含水量越低越好,采用高湿排风口的出风换热系统换热新风,可起到更好的干燥效果。

16.进一步地,为降低物料的出料温度和物料的均质稳定化作用,流化床主体还设置有靠近出料口的冷却段流化区,冷却段流化区对应的进风口连接有冷却段进风系统。

17.进一步地,流化床主体内的上部为分离室,分离室内设置有分离室隔板,通过分离室隔板将分离室分隔为两个腔体,高湿排风口与靠近进料口一侧的腔体连接,低湿排风口与另一侧腔体连通。

18.通过分离室隔板可以更好的将高湿排风口的排风、低湿排风口的排风隔离开来,防止混乱,更佳的方式是分离室隔板设置成活动调节型式,实现高湿排风口、低湿排风口排风比例的可调节。

19.进一步地,为提高设备的环保性、同时实现对高湿排风口、低湿排风口的排风中物料进行收集和提高物料收率,所述流化床系统还包括第一除尘系统、第二除尘系统以及输送系统,所述高湿排风口通过第一除尘系统连接出风换热系统,所述低湿排风口通过第二除尘系统连接恒速段进风系统或/和降速段进风系统,所述输送系统与第一除尘系统和第二除尘系统连接,输送系统用于将第一除尘系统和第二除尘系统收集的物料输出。

20.进一步地,第一除尘系统、第二除尘系统可以布置在流化床主体内、也可以布置在流化床主体内,均可以起到除尘的效果。

21.进一步地,为了便于第一除尘系统、第二除尘系统收集的物料成粒,所述流化床主体的进料口设置有混合制粒系统,所述输送系统的出料端与混合制粒系统的进料端连接,通过输送系统将第一除尘系统、第二除尘系统收集的物料收集的物料输送至混合制粒系统进行长大。

22.进一步地,混合制粒系统包括有刀片式制粒机,所述刀片式制粒机包括制粒机壳体以及两台驱动电机,制粒机壳体内设置有两根刀片轴,每台驱动电机连接一根刀片轴、并且转速可调,刀片轴上安装有若干多叶型刀片。即此种刀片式制粒机,起到连续瞬间分散进口原料、将进口湿原料瞬间制成小颗粒的作用,防止进口原料中有大块物料或进入流化床本体中结块,降低湿物料在流化床内结团、降低流化床内粉尘的效果。

23.两组制粒机刀片采用两台制粒机动力驱动,并且旋转速度分别可调,可形成两组刀片速度差异化,形成更好的制粒效果,有利于粉尘与湿原料的混合制粒、粉尘湿润后自身的湿法制粒。一方面可以提高湿料进入流化床的分散效果,降低结团可能性,另一方面起到把湿原料制成小颗粒的功能、防止小颗料团聚形成大团,以得到小颗粒的成品。

24.进一步地,为了成品的更加均匀化和输送,流化床主体的出料口设置有出口物料系统,出口物料系统包括有筛分器和破碎机,筛分器用于将流化床本体输出的物料筛分为大颗粒、中颗粒,大颗粒通过破碎机破碎后回到流化床本体内,中颗粒作为成品。

25.为更均匀,筛分器还可另设置小颗粒出口,以将小颗粒和少量的粉尘一并返回流

化床内。

26.进一步地,输送系统在传输过程中可加入润湿剂,进行混合或团聚制粒工作,也可单独将粉尘制粒后输送到流化床主体内。

27.进一步地,在流化床主体的流化室内分别设置有内换热器,可通入热源、冷源,并可以对通入的热源和冷源流量进行控制调节。

28.进一步地,在流化床主体的进料口下方设置通孔挡网形成干湿料混合料层,进料时物料先进入干湿料混合料层、再通过通孔挡网进入流化床主体的流化室。

29.进入干湿料混合料区的湿物料首先被混合料层的物料分散、初步烘干,并且此区可采用相比较较高的热风温度,有时难免会产生一些大团块,造成流化不良,此时在所述流化床体内的进料口下方设干湿料混合料层,湿原料先进入干湿料混合料层、再通过通孔挡网进入到流化料层,所以就算有团块,因为通孔挡网的作用,干湿料混合料区的团块进入不了旁边的流化料区,防止粘附分风网板,特别是带内换热器的区域,达到避免卡住内换热器和粘附内换热器产生团块,导致的流化不良、物料摩擦、物料自己堆积升温、引发起火爆炸事故,混合料区内挡住的团块在工作过程中因为流化物料的作用、可以慢慢磨碎,磨碎不了的可以定期停机清理,从而保证生产时的稳定,从而达到本实用新型目的。

30.进一步地,所述流化床主体由多台流化床相互连接组成。

31.在实际工作过程中,高湿排风口的换热新风量和低湿排风口的排风量不一定等同于相应进风口的风量,在相应进风口可设置进风旁通,以调节补足风量。

32.综上所述,采用以上本实用新型技术方案,工作时降低了流化床尾气排空量,尽量利用了排风系统的排空热量,出口物料系统的物料无粉尘飞扬,达到排空尾气环保性提高、生产线能耗降低、出口物料无粉、物料收率提高、运行稳定安全、投资性价比高、维护和运行费用低的效果。

附图说明

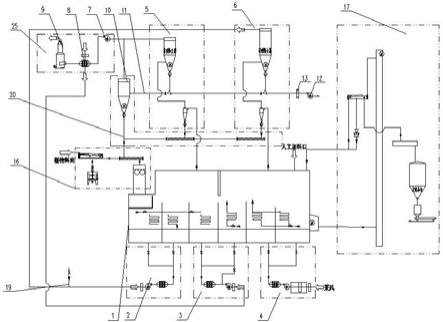

33.图1为本实用新型的系统原理图;

34.图2为流化床主体的结构示意图;

35.图3为恒速段进风系统的系统原理图;

36.图4为降速段进风系统的系统原理图;

37.图5为冷却段进风系统的系统原理图;

38.图6为第一除尘系统、第二除尘系统与粉尘输送系统连接的系统原理图;

39.图7为混合制粒系统的系统原理图;

40.图8为刀片式制粒机的俯视结构示意图;

41.图9为刀片式制粒机的立视结构示意图;

42.图10为流化物料处理系统的系统原理图。

具体实施方式

43.第一实施例

44.以下优选配置设备组成根据具体需要而增减,不仅仅是举例型式

45.如图1所示:一种节能流化床系统,包括流化床主体1,恒速段进风系统2、降速段进

风系统3、第一除尘系统5、第二除尘系统6以及与第一除尘系统5、第二除尘系统6连接的输送系统20。

46.如图2所示,流化床主体1包括流化床壳体1.1,流化床壳体1.1上设置有人工加料口1.14,进料口1.6、出料口1.7、高湿排风口1.16、低湿排风口1.17、以及一排进风口1.21,在流化床壳体1.1内由下向上依次设有进风室1.3、分风网板1.2、流化室1.4和分离室1.5。

47.作为优选,流化床主体1根据需要还可以设置有返料口1.15,所述流化床主体1可以采用现有振动流化床、沸腾流化床、内热流化床、脉动流化床、喷动流化床等各种现有技术,设备组成根据具体工艺需要可调整,在上述组成范围加增减。

48.作为优选,流化床主体1的分离室1.5中部设置有分离室隔板1.12,可以更好的将高湿排风口1.16、低湿排风口1.17隔离开来,通过分离室隔板1.12将分离室1.5分隔为两个腔体,高湿排风口1.16与靠近进料口1.6一侧的腔体连接,低湿排风口1.17与另一侧腔体连通。更优选地,分离室隔板1.12可设置成可向两侧调节位置的活动调节型安装结构,用于调节高湿排风口1.16、低湿排风口1.17的排风比例。

49.作为优选,流化床主体1的流化室1.4内设置有内换热器1.11,内换热器1.11根据需要通入热源或冷源,并且热源和冷源的输送均配合设置有流量调节。

50.作为优选,所述流化床主体1的进料口1.6的下方设置有通孔挡网1.13形成干湿料混合料层,通孔挡网结构在一种内换热流化床干燥机(2018220840814)的专利文件中有详细说明,在此不再赘述。

51.流化床壳体1.1内由进料口1.6向出料口1.7一侧依次分为恒速段干燥区1.18和降速段干燥区1.19,恒速段干燥区1.18对应的进风口1.21连接恒速段进风系统2,降速段干燥区1.19对应的进风口对应连接有降速段进风系统3。

52.高湿排风口1.16通过第一除尘系统5连接与新风换热的出风换热系统25,出风换热系统25的换热新风的出口与恒速段进风系统2或/和降速段进风系统3的进风口连接,所述低湿排风口1.17通过第二除尘系统6连接恒速段进风系统2或/和降速段进风系统3的进风口;作为本实施例的优选方案,也就是本实施例所示例性的方案,所述低湿排风口1.17的出口通过第二除尘系统6与恒速段进风系统2的进风口连接,出风换热系统25的换热新风的出口与降速段进风系统3的进风口连接。

53.作为优选,流化床主体1内降速段干燥区1.19远离恒速段干燥区1.18的一侧与出料口1.7之间还设置有冷却段流化区1.20,冷却流化区1.20对应的进风口连接有冷却段进风系统4。

54.作为优选配置,出风换热系统25包括连接在第一除尘系统5的排风口的引风机7、尾气换热器8、尾气环保系统9,引风机7、尾气换热器8、尾气环保系统9相互串接,新风与尾气换热器8换热后输送至降速段进风系统3,尾气换热器8可为列管翅片式换热器或板式换热器等型式,换热后的尾气经尾气环保系统9(尾气环保系统9可以采用本领域技术人员常用的水除尘设备、等离子除味设备、静电除尘设备等)处理后后接到排空口。

55.如图1所示,在实际工作过程中,高湿排风口1.16的排风量、低湿排风口1.17的排风量和恒速段进风2、降速段进风3的进风量不一定等同,因此在恒速段进风系统2或降速段进风系统的进风口还连接有热工艺风进风旁通19。

56.为了更有利于输送系统20输送的物料成粒,在流化床本体1的进料口1.6配置有混

合制粒系统16。

57.如图7所示,作为本实施例的优选配置,混合制粒系统16包括湿物料分级设备16.1(湿物料分级设备16.1采用但不限于筛分器)、大湿颗粒处理设备16.2(大湿颗粒处理设备16.2采用但不限于采用溶化罐、溶化罐用来将大颗粒溶解)、干湿料混合器16.3、刀片式制粒机16.4;所述湿物料分级设备16.1设置有大湿颗粒出料口和小湿颗粒出料口,大湿颗粒出料口16.1连接大湿颗粒处理设备16.2,所述小湿颗粒出料口连接干湿料混合器16.3,干湿料混合器16.3的出料口通过刀片式制粒机16.4连接流化床主体1的进料口1.6。

58.如图8、9所示,刀片式制粒机16.4可以起到把湿原料瞬间打散和瞬间制粒的效果,具体包括制粒机壳体16.41以及两台驱动电机16.42,制粒机壳体16.1的上端设置有进料口、下端设置有出料口,制粒机壳体16.1内转动安装有并排平行布置的两根刀片轴16.43,每台驱动电机16.42传动连接一根刀片轴16.43,刀片轴16.43上分别安装有若干多叶型刀片16.44,多叶型刀片16.44沿周向布置有多个叶片,两根刀片轴16.436上的多叶型刀片16.44交错设置且部分重叠。

59.刀片式制粒机16.4工作时,通过两台驱动电机16.42驱动,多叶型刀片16.44分别围绕对应刀片轴16.43旋转、并且旋转速度分别可调,湿原料或干湿原料从刀片式制粒机16.4进料口进入,制粒完成后53从出料口输出。

60.如图1、10所示,流化床壳体1.1的出料口1.7配置有出口物料系统17,作为优选配置,出口物料系统17包括有筛分器17.2、破碎器17.3,流化床壳体1.1的出料口1.7与筛分器17.2的进料口之间连接输送机构17.1,输送机构17.1将物料输送至筛分器17.2,通过筛分器17.2处理得到大颗粒、中颗粒、小颗粒,大颗粒通过破碎器17.3破碎后和小颗粒细粉由返料口1.15输入流化床主体1内,出口物料系统17还可以进一步配置成品输送机17.4、成品仓17.5和包装器17.6,中颗粒作为成品,经成品输送机17.4输送至成品仓17.5,最终通过包装器17.6包装。出口物料系统17组成比较灵活多样,例如筛分器17.2可以是二出口、三出口、四出口等型式。当对物料粒径要求一般时,可不进行筛分。

61.输送系统20在传输过程中,可加入润湿剂,进行混合或团聚制粒工作,也可单独将粉尘制粒后输送到流化床主体1内,也可进入混合制粒系统1,当粉尘在输送过程中可以成粒、或单独有制粒时,混合制粒系统16在本实用新型工艺中也可以不采用。

62.如图3所示,作为本实施例的优选配置,所述恒速段进风系统2包括相互连接的热工艺风过滤器2.1、热工艺风进风机2.2,低湿排风口1.17的排风经第二除尘系统6除尘后输入热工艺风过滤器2.1过滤,之后经热工艺进风机2.2和热工艺风调节阀2.4输入恒速段干燥区1.18对应的进风口1.21。作为本实施例的进一步优选,恒速段进风系统2还包括有串接在恒速段进风系统管路上的热工艺风换热器2.3,通过热工艺风换热器2.3进一步提高热工艺风的温度,与恒速段进风系统2对应的进风口1.21可以设置多个,并且每个进风口的温度、压力、风量等根据工艺需要可调整。

63.如图4所示,作为本实施例的优选配置,所述降速段进风系统3包括相互连接的中温工艺风过滤器3.1、中温工艺风进风机3.2,与尾气换热器8换热后的新风通过中温工艺风过滤器3.1过滤后经中温工艺风进风机3.2输入降速段干燥区1.19对应的进风口1.21。作为本实施例的进一步优选,降速段进风系统3还包括有串接在降速段进风系统管路上的中温工艺风换热器3.3,中温工艺风换热器3.3串接在中温工艺风进风机3.2的输出端,中温工艺

风进风机3.2输出的中温工艺风一部分经第二中温工艺风调节阀3.5输送至降速段干燥区1.19对应的靠近冷却段流化区1.20一侧的进风口1.21、另一部分经中温工艺风换热器3.3、第一中温工艺风调节阀3.4输送至降速段干燥区1.19对应的靠近恒速段干燥区1.18一侧的进风口1.21。

64.如图5所示,作为本实施例的优选配置,所述冷却段进风系统4包括相互连接的冷工艺风过滤器4.1、冷工艺风进风机4.3,空气经冷工艺风过滤器4.1过滤后经冷工艺风进风机4.3、冷工艺风调节阀4.5输入冷却段流化区1.20对应的进风口1.21。作为本实施例的进一步改进,冷却段进风系统4还包括串接在冷却段进风系统4管路上的冷工艺风温湿度调节装置4.2、冷工艺风换热器4.4,冷工艺风温湿度调节装置4.2用于对冷工艺风的温湿度进行调节,冷工艺风换热器4.4串接在冷工艺风进风机4.3的输出端,用于对冷工艺风进风机4.3输出的风进行再再冷却,以用来抵消冷工艺风进风机4.3对进风的升温。

65.如图6所示,作为本实施例的优选配置,第二除尘系统6包括第一旋风除尘器6.1、第一布袋除尘器6.2,所述第一旋风除尘器6.1的进口端连接低湿排风口1.17、出风口连接第一布袋除尘器6.2,第一布袋除尘器6.2的出风口连接热工艺风过滤器2.1的进风口。

66.作为本实施例的优选配置,所述第一除尘系统5包括第二旋风除尘器5.1和第二布袋除尘器5.2,所述第二旋风除尘器5.1的进口端连接高湿排风口1.16、出风口连接第二布袋除尘器5.2,第二布袋除尘器5.2的出风口连接引风机7。

67.如图6所示,输送系统20常见可选组成示例:包括气尘分离器10、灰尘输送管11,气尘分离器10的出风口可以连接第一除尘系统5的出风口,所述灰尘输送管11设置在第一布袋除尘器6.2、第二布袋除尘器5.2的底部出尘口之后,灰尘输送管11的一端与气尘分离器10的进料口连接、另一端连接有灰尘输送风机12,灰尘输送风机12的出口端还串接有加热器13,用于输送风加热,避免物料吸湿糊管,所述第一布袋除尘器6.2、第二布袋除尘器6.1底部的出尘口分别与灰尘输送管11连接。

68.第一旋风除尘器6.1、第二旋风除尘器5.1的出灰口分别连接有粉尘输送机14,粉尘输送机与第一旋风除尘器6.1、第二旋风除尘器5.1的出灰口之间分别连接卸灰阀15,粉尘输送机14的出料端分别连接干湿料混合器16.3。

69.本实用新型的工作过程:

70.流化床主体1有恒速段进风、降速段进风、冷工艺进风三种工艺风,其中恒速段进风配置有热工艺风进风旁通,各工艺风经过进风室1.3、分风网板1.2进入流化室1.4与物料进行热质交换,之后输入第二除尘系统6以及与第一除尘系统5进行除尘。

71.为了更有利于粉尘输送系统20的物料收集后成粒,设置混合制粒系统16,湿原料通过混合制粒系统16制粒后进入流化床本体1的进料口1.6,具体是通过湿物料分级设备16.1对湿原料进行分级,大颗粒进入大湿颗粒处理设备16.2进行处理,合格湿料与输送系统20输送的干物料进入干湿料混合器16.3混合,之后再进入刀片式制粒机16.4制粒后输入流化床本体1内,可以起到把湿原料瞬间打散和瞬间制粒的效果,物料在各工艺空气作用下形成流态化;

72.工艺风和物料热质交换后从流化床出来,分别进入第一除尘系统5、第二除尘系统6,第二除尘系统6除尘,第二除尘系统6的排风口接到恒速段进风系统2的进口,可降低近一半的排空尾气量,同时也把第二除尘系统6所含热量全部得以利用,排空尾气环保性提高、

生产线能耗降低,第一除尘系统5排风可直接排空。

73.第一除尘系统5、第二除尘系统6分离出的物料在输送系统20的作用下输送至混合制粒系统16进行长大后进入流化床主体1,不需加水回溶,从而出口物料系统的物料无粉尘飞扬、物料收率提高,流化床主体内粉量降低、运行稳定安全。

74.本实施例还配置有出口物料系统17,流化床壳体1.1的输出物料先通过输送机构17.1将物料输送至筛分器17.2,再通过筛分器17.2处理得到大颗粒、中颗粒、小颗粒,大颗粒通过破碎器17.3破碎后和小颗粒细粉由返料口1.15输入流化床主体1内,中颗粒作为成品,经成品输送机17.4输送至成品仓17.5,最终通过包装器17.6包装。

75.第二实施例

76.第二实施例与第一实施例的区别在于:所述第一实施例中的流化床主体由多台流化床相互连接组成。

77.本发明以上实施方案方式和布置方案中的术语,均为现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1