一种节能型智能中频加热熔炼装置的制作方法

一种节能型智能中频加热熔炼装置

1.【技术领域】

2.本实用新型涉及中频炉技术领域,尤其是涉及一种节能型智能中频加热熔炼装置。

3.

背景技术:

4.公知的, 中频感应电炉的工作频率在50~ 2000 hz之间, 广泛用于有色金属和黑色金属的熔炼作业,中频加热炉在加料完成后工人需要观察炉子的熔料变化,并由人工通过与炉子连接的设备控制主板对炉子功率进行反复调整,既增加工人工作量,也难以准确对炉内炉料的状态准确判断,而且针对不同种类熔料的加工,工人难以根据熔料的材质、重量等因素对中频炉进行调节,造成能约的浪费。

5.

技术实现要素:

6.为了克服背景技术中的不足,本实用新型公开了一种节能型智能中频加热熔炼装置,本实用新型通过在测温架上设置中频炉,传导装置上设置料箱,以达到控制不同时间段功率的输出达到熔炼要求的目的。

7.为了实现所述实用新型目的,本实用新型采用如下技术方案:

8.一种节能型智能中频加热熔炼装置,包括测温架、中频炉、传导装置和料箱,测温架上设有中频炉,传导装置上设有料箱,测温架由第一底板、支撑杆、轴承、连接杆、固定杆、红外测温仪和信号发射器构成,第一底板上设有支撑杆,支撑杆上设有轴承,轴承上设有中频炉和连接杆,连接杆上设有固定杆,固定杆上设有红外测温仪和信号发射器,信号发射器将红外测温仪测量数据实时发送至设备控制主板,中频炉工作时首先通过逆变电源将三相工频交流电整流后变成直流电,直流能量储存在电抗器中,然后由逆变桥逆变成中频脉冲交流电,再通过中频炉内感应圈形成磁场,磁场使得中频炉内熔料产生涡流,融化中频炉内熔料,传导装置由第二底板、支脚、挡板、传送带、导槽、称重传感器、固定板和限位杆构成,第二底板上设有支脚,支脚上设有挡板,挡板上设有传送带、导槽、称重传感器和固定板,称重传感器将传送带上原材料重量数据实时传送至设备控制主板,固定板上设有限位杆,料箱由壳体、翻板、漏斗、限位板、气缸、信号接收器、支撑板和推板构成,壳体上设有翻板、漏斗、限位板和气缸,气缸上设有信号接收器和支撑板,支撑板上设有推板,信号接收器接收备控制主板发出的信号控制气缸活动。

9.所述第一底板上部面两侧均设有两个支撑杆,支撑杆下部面与第一底板的上部面相连接,一侧两支撑杆的上部面设有轴承,另一侧两支撑杆的上部面设有轴承,轴承的侧面与支撑杆的侧面相连接,两轴承对称设置,两轴承之间设有中频炉。

10.所述中频炉由熔炼炉和转轴构成,熔炼炉侧面对称设有两个转轴,两转轴的一侧面与熔炼炉的侧面相连接,一侧转轴设置在一个轴承内,另一侧转轴设置在另一个轴承内,两转轴的侧面分别与对应轴承的内壁相连接,两转轴上均设有连接杆,两连接杆结构相同,两连接杆平行设置,两连接杆的下端分别与对应转轴的侧面相连接,两连接杆之间设有固定杆,固定杆设置在连接杆上端,固定杆与第一底板平行设置,固定杆的下部面设有红外测温仪,红外测温仪设置在熔炼炉的正上方,固定杆的上部面设有信号发射器。

11.所述第二底板设置在第一底板一侧,第二底板上部面对称设有两排支脚,各支脚结构相同,各支脚均与第二底板垂直设置,两排支脚上方均设有两个挡板,两挡板结构相同,挡板为长方型结构,挡板与第二底板平行设置,一侧挡板下部面与对应各支脚的上部面相连接,另一侧挡板下部面与对应各支脚的上部面相连接,一侧挡板的上部面设有固定板,固定板上设有料箱,固定板的下部面设有至少一个限位杆,各限位杆结构相同,限位杆的一端与固定板的下部面相连接,限位杆的另一端与相邻支脚的外部面相连接,两挡板之间设有传送带和称重传感器,两挡板靠近熔炼炉的一端设有导槽。

12.所述两挡板之间设有至少一个称重传感器,称重传感器两侧面分别与两挡板的内部面相连接,称重传感器设置在传送带两转动辊之间,各称重传感器设置在传送带环型设置的皮带之间。

13.所述导槽设置在挡板靠近熔炼炉一端,导槽的一端分别与两挡板的端面相连接,导槽一端设置在传送带下方,导槽另一端设置在熔炼炉口上方,导槽设置在传送带下方一端高于导槽设置在熔炼炉口上方一端。

14.所述固定板上设有至少一个壳体,壳体与称重传感器对应设置,壳体为空心长方型结构,壳体的下部面与固定板的上部面相连接,壳体的靠近传送带的一侧面设有出料口,出料口内设有翻板,翻板的上部面与出料口的内壁的顶部面铰接,壳体的远离传送带的一侧面设有连接孔,连接孔内设有气缸,壳体内设有漏斗。

15.所述漏斗的侧面与壳体的内壁面相连接,漏斗下方平行设有两个限位板,限位板为长方型结构,两限位板的上部面分别与漏斗的下部面相连接,两限位板的下部面分别与固定板上部面相连接,两限位板的一端分别设置在出料口两侧,两限位板的另一端分别设置在连接孔两侧,气缸设置在两限位板之间。

16.所述气缸一端穿过连接孔设置在壳体内,气缸的活塞设置在气缸上部面,气缸的活塞沿着气缸上部面水平滑动,气缸的活塞上设有支撑板,支撑板与固定板平行设置,支撑板设置在两限位板之间,支撑板靠近出料口一端设有推板,推板与支撑板垂直设置,推板的上部面与支撑板的下部面相连接,气缸设置在壳体外一端的侧面设有信号接收器。

17.本实用新型所述的一种节能型智能中频加热熔炼装置,包括测温架、中频炉、传导装置和料箱,通过在测温架上设置中频炉,传导装置上设置料箱,以达到控制不同时间段功率的输出达到熔炼要求的目的;本实用新型实用性强,使用起来非常的方便,不但提高熔炼数据信号的采集及准确度和提高抗干扰性能,而且可以通过算法适用多种工况和不同类型原料节约能源。

18.【附图说明】

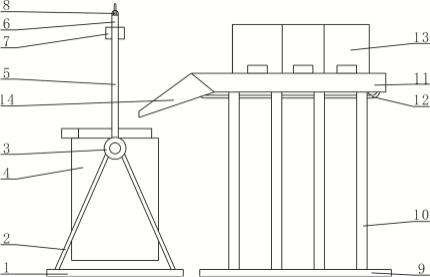

19.图1为本实用新型的侧视图;

20.图2为本实用新型的中频炉主视图;

21.图3为本实用新型的传导装置主视图;

22.图4为本实用新型的传送带与称重传感器位置关系图;

23.图5为本实用新型的料箱立体结构示意图;

24.图6为本实用新型的料箱与气缸位置关系图;

25.图7为本实用新型的料箱截面图;

26.图8为本实用新型的电路图;

27.图中:1、第一底板;2、支撑杆;3、轴承;4、熔炼炉;5、连接杆;6、固定杆;7、红外测温仪;8、信号发射器;9、第二底板;10、支脚;11、挡板;12、传送带;13、料箱;14、导槽;15、转轴;16、固定板;17、限位杆;18、称重传感器;19、壳体;20、翻板;21、漏斗;22、出料口;23、连接孔;24、气缸;25、支撑板;26、推板;27、信号接收器;28、限位板。

28.【具体实施方式】

29.通过下面的实施例可以详细的解释本实用新型,公开本实用新型的目的旨在保护本实用新型范围内的一切技术改进。

30.结合附图1~8一种节能型智能中频加热熔炼装置,包括测温架、中频炉、传导装置和料箱13,测温架上设有中频炉,传导装置上设有料箱13,测温架由第一底板1、支撑杆2、轴承3、连接杆5、固定杆6、红外测温仪7和信号发射器8构成,第一底板1上设有支撑杆2,支撑杆2上设有轴承3,轴承3上设有中频炉和连接杆5,连接杆5上设有固定杆6,固定杆6上设有红外测温仪7和信号发射器8,信号发射器8将红外测温仪7测量数据实时发送至设备控制主板,熔炼炉工作时首先通过逆变电源将三相工频交流电整流后变成直流电,直流能量储存在电抗器中,然后由逆变桥逆变成中频脉冲交流电,再通过中频炉内感应圈形成磁场,磁场使得中频炉内熔料产生涡流,融化中频炉内熔料融化,传导装置由第二底板9、支脚10、挡板11、传送带12、导槽14、称重传感器18、固定板16和限位杆17构成,第二底板9上设有支脚10,支脚10上设有挡板11,挡板11上设有传送带12、导槽14、称重传感器18和固定板16,称重传感器18将传送带12上原材料重量数据实时传送至设备控制主板,固定板16上设有限位杆17,料箱13由壳体19、翻板20、漏斗21、限位板28、气缸24、信号接收器27、支撑板25和推板26构成,壳体19上设有翻板20、漏斗21、限位板28和气缸24,气缸24上设有信号接收器27和支撑板25,支撑板25上设有推板26,信号接收器27接收备控制主板发出的信号控制气缸24活动。

31.所述第一底板1上部面两侧均设有两个支撑杆2,支撑杆2下部面与第一底板1的上部面相连接,一侧两支撑杆2的上部面设有轴承3,另一侧两支撑杆2的上部面设有轴承3,轴承3的侧面与支撑杆2的侧面相连接,两轴承3对称设置,两轴承3之间设有中频炉。

32.所述中频炉由熔炼炉4和转轴15构成,熔炼炉4侧面对称设有两个转轴15,两转轴15的一侧面与熔炼炉4的侧面相连接,一侧转轴15设置在一个轴承3内,另一侧转轴15设置在另一个轴承3内,两转轴15的侧面分别与对应轴承3的内壁相连接,两转轴15上均设有连接杆5,两连接杆5结构相同,两连接杆5平行设置,两连接杆5的下端分别与对应转轴15的侧面相连接,两连接杆5之间设有固定杆6,固定杆6设置在连接杆5上端,固定杆6与第一底板1平行设置,固定杆6的下部面设有红外测温仪7,红外测温仪7设置在熔炼炉4的正上方,固定杆6的上部面设有信号发射器8。

33.所述第二底板9设置在第一底板1一侧,第二底板9上部面对称设有两排支脚10,各支脚10结构相同,各支脚10均与第二底板9垂直设置,两排支脚10上方均设有两个挡板11,两挡板11结构相同,挡板11为长方型结构,挡板11与第二底板9平行设置,一侧挡板11下部面与对应各支脚10的上部面相连接,另一侧挡板11下部面与对应各支脚10的上部面相连接,一侧挡板11的上部面设有固定板16,固定板16上设有料箱13,固定板16的下部面设有至少一个限位杆17,各限位杆17结构相同,限位杆17的一端与固定板16的下部面相连接,限位杆17的另一端与相邻支脚10的外部面相连接,两挡板11之间设有传送带12和称重传感器

18,两挡板11靠近熔炼炉4的一端设有导槽14。

34.所述两挡板11之间设有至少一个称重传感器18,称重传感器18两侧面分别与两挡板11的内部面相连接,称重传感器18设置在传送带12两转动辊之间,各称重传感器18设置在传送带12环型设置的皮带之间。

35.所述导槽14设置在挡板11靠近熔炼炉4一端,导槽14的一端分别与两挡板11的端面相连接,导槽14一端设置在传送带12下方,导槽14另一端设置在熔炼炉4口上方,导槽14设置在传送带12下方一端高于导槽14设置在熔炼炉4口上方一端。

36.所述固定板16上设有至少一个壳体19,壳体19与称重传感器18对应设置,壳体19为空心长方型结构,壳体19的下部面与固定板16的上部面相连接,壳体19的靠近传送带12的一侧面设有出料口22,出料口22内设有翻板20,翻板20的上部面与出料口22的内壁的顶部面铰接,壳体19的远离传送带12的一侧面设有连接孔23,连接孔23内设有气缸24,壳体19内设有漏斗21。

37.所述漏斗21的侧面与壳体19的内壁面相连接,漏斗21下方平行设有两个限位板28,限位板28为长方型结构,两限位板28的上部面分别与漏斗21的下部面相连接,两限位板28的下部面分别与固定板16上部面相连接,两限位板28的一端分别设置在出料口22两侧,两限位板28的另一端分别设置在连接孔23两侧,气缸24设置在两限位板28之间。

38.所述气缸24一端穿过连接孔23设置在壳体19内,气缸24的活塞设置在气缸24上部面,气缸24的活塞沿着气缸24上部面水平滑动,气缸24的活塞上设有支撑板25,支撑板25与固定板16平行设置,支撑板25设置在两限位板28之间,支撑板25靠近出料口22一端设有推板26,推板26与支撑板25垂直设置,推板26的上部面与支撑板25的下部面相连接,气缸24设置在壳体19外一端的侧面设有信号接收器27。

39.实施例所述的一种节能型智能中频加热熔炼装置,在使用时先将各种熔料放置在对应的料箱13内,并使得熔料穿过漏斗21至于两限位板28之间,对应壳体19的气缸24带动推板26置于连接孔23旁,然后通过设备控制主板将所需熔炼的熔料的重量、加热温度、时长等参数设定好,气缸24上的信号接收器27接收到数据信号后向出料口22一端推动推板26,推板26向出料口22一端推动熔料,熔料从出料口22落在下方传送带12上,传送带12内的称重传感器18称取熔料重量,在熔料重量达到要求后,称重传感器18向设备控制主板发送信号停止气缸24工作,然后传送带12转动将容量通过导槽14加入熔炼炉4内,熔炼炉4对熔料进行加热,然后同样方法可以向熔炼炉4内加入其它不同熔料,使得熔料添加更加精确,熔炼炉4上方的红外测温仪7实时监控着熔炼炉4内熔料的温度,并将数值通过信号发射器8反馈至设备控制主板,由设备控制主板调节熔炼炉4功率,不必要工人始终对熔炼炉4进行监控,减轻工人工作量,通过对熔炼炉4温进行监控,实时调节熔炼炉4功率,能够最大化能源使用,提高熔炼效率,而且由于对熔炼炉4温度的准确控制,结合设备控制主板算法,可以对多种工况、不同类原料进行熔炼。

40.本实用新型未详述部分为现有技术,尽管结合优选实施方案具体展示和介绍了本实用新型,具体实现该技术方案方法和途径很多,以上所述仅是本实用新型的优选实施方式,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上可以对本实用新型做出各种变化,均为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1