扁平可折叠热管的制作方法

本发明大体上涉及电子设备领域,更具体地涉及扁平可折叠热管。

背景技术:

1、随着电子设备技术的迅速发展,对电子设备能够高效散热的冷却系统的需求也在增加。为了对抗或消散产生的热量,电子设备可以包括散热设备,例如热管。热管的目的是将热量从产生点移动到另一个合适的位置进行散热。热管是密封的室,通常是真空的,其中包含液体冷却剂。液体冷却剂或内部流体在吸收和消散热量时转变相。当热量从电子设备中的热源传递到冷却剂时,冷却剂从液体转变为蒸汽,当冷却剂将热量消散到周围环境时,冷却剂从蒸汽转变回液体。

2、根据电子设备内部空间的整体形状和结构,热管可以根据一些基本原理或其组合进行操作。例如,传统热管大多具有一维热量传输,其中由于毛细力,液体通过多孔体再循环。基于蒸汽室的热管大多具有二维热量传输,其中由于毛细力,液体通过多孔体再循环。由于重力,基于热虹吸或环路热虹吸的热管使液体通过通道再循环。由于毛细力,环路热管使液体通过通道再循环。此外,在脉动热管中,由于毛细力、内部流体在蒸发过程中的膨胀和内部流体在冷凝过程中的坍塌,液体在通道环路中再循环(振荡)。通常,水用作热管的内部流体。热管内部的水的压力通常低于大气压力,因此大气压力在热管的外表面上产生均匀机械载荷。为了避免热管壁在这种机械载荷下变形,壁的材料是金属的(通常是铜、铝、钛、钢等)。这种金属壁的高强度和壁之间的支撑结构的适当选择避免了变形,并且热管的内部容积通常足以使热管内的内部流体适当循环。

3、具有金属壁的热管适合于高质量和性能的大规模生产。然而,电子设备的迅速发展对热管产生了更具挑战性的要求,例如可折叠智能电话或膝上型电脑等柔性可折叠产品,这些产品具有至少两个可折叠部件,彼此之间存在铰链连接,热量应当从一个部件传递到另一个部件。由于传统热管是用刚性材料(即金属)生产的,因此不可能使用这种热管在可折叠部件之间进行热传递,因为折叠几次后金属外壳会遭到破坏。一些传统热管已经用聚合物壁取代了金属壁,以使得热管能够变得可折叠。然而,对于聚合物壁,壁坍塌问题变得更加突出。某些传统热管通过增加聚合物壁的厚度来解决壁坍塌问题,但是这导致热管的总厚度增加,因此不能用于安装热管的可用空间有限的电子设备中。某些其他传统热管通过减小支撑结构之间的距离来解决壁坍塌问题,然而,这导致热性能下降,因为液体循环空间有限(例如,因为支撑结构可以占据热管内部空间的大部分)。某些传统热管通过用饱和压力高于大气压力的液体取代内部流体(即水)来解决壁坍塌问题,然而,这种变化导致热性能下降,并且涉及非常复杂的制造流程。

4、因此,根据上述讨论,需要克服与用于柔性可折叠电子设备中的传统热管相关联的上述缺点。

技术实现思路

1、本发明旨在提供一种扁平可折叠热管。本发明旨在提供一种解决方案,解决用于可折叠电子设备中的具有聚合物壁的热管中的现有壁坍塌问题。本发明的目的是提供一种至少部分地克服现有技术中遇到的问题的解决方案,并提供一种改进的具有聚合物壁的热管,其中在不增加聚合物壁的厚度(或热管的厚度或热管中支撑结构之间的距离)的情况下减少聚合物壁的壁坍塌。

2、本发明的目的通过所附独立权利要求中提供的解决方案来实现。本发明的有利实现方式在从属权利要求中进一步限定。

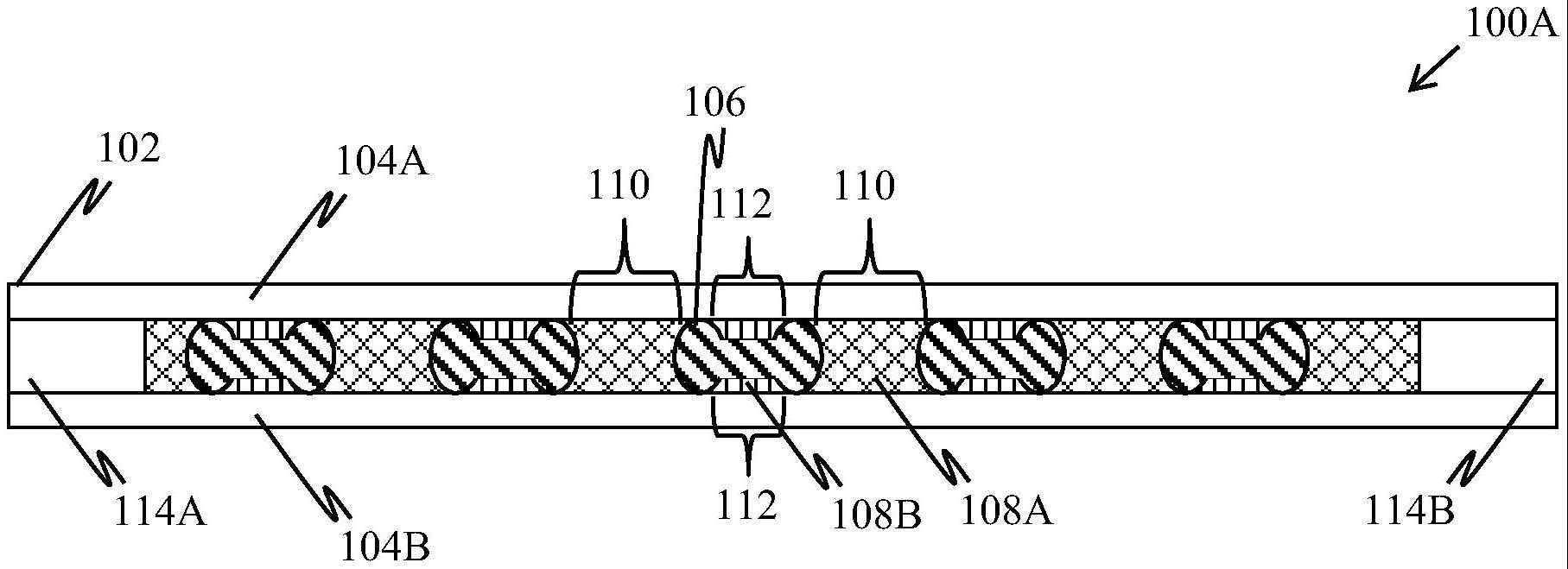

3、在一个方面,本发明提供了一种扁平可折叠热管,包括:密封容器,所述密封容器至少部分地由在周边部分处接合的柔性片形成;容纳在所述容器中的隔片,所述隔片具有限定通道并施加毛细力的壁;和封闭在所述容器中的工作流体,其中所述隔片的一个或多个壁在横截面上具有不均匀厚度,并在所述壁的面向所述柔性片的表面与所述柔性片之间限定附加通道。

4、本发明提供了一种改进的扁平可折叠热管,与传统热管相比,其几乎没有壁坍塌或壁(即柔性片)坍塌低得多。与传统热管相比,本发明的扁平可折叠热管的壁坍塌在不增加柔性片的厚度(或扁平可折叠热管的厚度或隔片的支撑结构之间的距离)的情况下减少。本发明的隔片的厚度是可变的(即,与远离通道的厚度相比,隔片靠近通道的厚度更大)。由于隔片的厚度不均匀,在来自大气压力的均匀机械载荷下,柔性片在通道和附加通道中移动,结果柔性片的变形被扩散,因此与具有均匀厚度的传统隔片形状的扁平可折叠热管的变形相比,通道上方的变形更小。因此,隔片的不均匀结构和柔性片导致柔性片在抽真空期间(以及在扁平可折叠热管的操作期间在内部真空下)的变形更小,并且在扁平可折叠热管的折叠期间的柔性性能得到改进。

5、在一种实现方式中,所述通道适合于传输处于蒸汽状态的所述工作流体,并且所述附加通道适合于传输处于液体状态的所述工作流体。

6、由于工作流体的蒸汽状态在柔性片变形减少的情况下通过通道传输,并且工作流体的液体状态通过附加通道传输,因此增加了扁平可折叠热管的内部空间,这进一步提高了扁平可折叠热管的热性能。

7、在另一种实现方式中,所述隔片与所述柔性片中的一个制成一体。

8、通过将隔片与柔性片中的一个作为一体使用,柔性结构的强度得到提高。

9、在另一种实现方式中,具有不规则厚度的所述隔片的所述一个或多个壁设置有限定所述附加通道的纵向凹槽。

10、由纵向凹槽限定的附加通道提高了扁平可折叠热管的热性能,因为增加了液体形式的工作液体的流动空间(液体形式的工作液体沿着纵向凹槽流动)。

11、在另一种实现方式中,所述纵向凹槽设置有不规则体和/或突出元件,所述不规则性和/或突出元件形成毛细结构。

12、毛细结构有利于以高毛细压力传输工作流体,并且也有利于低热阻,多孔传热表面增加。

13、在另一种实现方式中,所述纵向凹槽设置有形成毛细结构的多孔涂层。

14、由多孔涂层形成的毛细结构有利于以高毛细压力传输工作流体,并且也有利于低热阻,多孔传热表面增加。

15、在另一种实现方式中,所述纵向凹槽设置有通孔。

16、纵向凹槽的通孔用于凹槽之间的互连,这些凹槽形成在柔性片与隔片之间的空间之间。

17、在另一种实现方式中,所述扁平可折叠热管还包括容纳在所述容器中的多孔片,所述多孔片夹住所述隔片。

18、容纳在容器中的多孔片用于保持柔性片。因此,当容器被抽真空时,多孔片减少柔性片的变形。

19、在另一种实现方式中,所述多孔片施加毛细力以用于传输所述工作流体。

20、由于多孔片施加毛细力以用于传输工作流体,因此多孔片被用作在扁平可折叠热管中传输处于液体状态的工作流体的附加方式。

21、在另一种实现方式中,所述多孔片在沿着所述通道的方向上比在穿过所述通道的方向上更柔性。

22、多孔片的这种不规则柔性改进了扁平可折叠热管的折叠,并避免了柔性片的坍塌。

23、在另一种实现方式中,所述多孔片包括由在沿着所述通道的方向上延伸的第一线材和在穿过所述通道的方向上延伸的第二线材制成的网格,所述第一线材具有比所述第二线材小的直径。

24、由于多孔片包括由具有不同直径且具有不规则柔性的第一线材和第二线材制成的网格。因此,网格的第一线材和第二线材的这种不规则柔性改进了扁平可折叠热管的折叠,同时也避免了柔性片的坍塌。

25、在另一种实现方式中,所述多孔片包括由在沿着所述通道的所述方向上延伸的第一线材和在穿过所述通道的所述方向上延伸的第二线材制成的网格,其中所述第二线材中的每一个基本上沿着直线布置。

26、由于多孔片的第二线材在穿过通道的方向上延伸,并且第二线材中的每一个基本上沿着直线布置。因此,改进了扁平可折叠热管的折叠和柔性。

27、在另一种实现方式中,所述多孔片包括在穿过所述通道的所述方向上延伸的通孔、凹槽和肋中的一个或多个。

28、由于多孔片的一个或多个通孔、凹槽和肋在穿过通道的方向上延伸,因此多孔片对于沿着通道变形是非常柔性的。

29、在另一种实现方式中,所述多孔片具有与所述附加通道对齐的弱化区域。

30、由于多孔片具有与附加通道对齐的弱化区域,因此,柔性片的变形在均匀机械载荷下更多地扩散到弱化区域,因此柔性片在非弱化区域附近(通道上方)的变形较小。

31、在另一种实现方式中,所述多孔片的所述弱化区域包括凹槽、凹坑和通孔中的一个或多个。

32、多孔片的与附加通道对齐的弱化区域包括凹槽、凹坑和通孔中的一个或多个,以用于产生多孔片的各向异性柔性。

33、在另一种实现方式中,所述柔性片包括在穿过所述通道的方向上延伸的肋。

34、由于柔性片的肋在穿过通道的方向上延伸,因此柔性片朝向沿着通道的方向更柔性,朝向穿过通道的方向不那么柔性。此外,柔性片的肋避免柔性片在附加通道附近在真空条件下坍塌。

35、在另一种实现方式中,所述柔性片上的所述肋布置有与所述附加通道对齐的间隙。

36、柔性片的肋之间在附加通道区域上的间隙导致柔性片的变形重新分布,这导致柔性片在通道上方的变形较小。

37、应当理解,所有上述实现方式都可以组合在一起。需要说明的是,本技术中描述的所有设备、元件、电路、单元和装置可以在软件或硬件元件或其任何类型的组合中实现。本技术中描述的各种实体所执行的所有步骤以及所描述的各种实体要执行的功能均意在指相应实体适于或用于执行相应步骤和功能。即使在具体实施例的以下描述中,外部实体要执行的具体功能或步骤未反映在执行该具体步骤或功能的该实体的具体详述元件的描述中,但是技术人员应当清楚,这些方法和功能可以在相应软件或硬件元件或其任何类型的组合中实现。应当理解,本发明的特征易于以各种组合进行组合,而不脱离由所附权利要求书所限定的本发明的范围。

38、本发明的附加方面、优点、特征和目的从附图和结合以下所附权利要求书解释的说明性实现方式的详细描述中变得显而易见。

- 还没有人留言评论。精彩留言会获得点赞!