一种熔盐氧化炉底部排盐装置及其使用方法

1.本发明涉及一种熔盐氧化炉底部排盐装置及其使用方法,属于熔盐排放管路封堵以及排放控制技术领域。

背景技术:

2.由于熔盐具有良好的热传导,热量储存功能以及具有良好的热交换性能(如,比热容高、熔点和沸点高、化学稳定性好、蒸气压低等),熔盐被广泛应用于能源储存、电化学、太阳能、废物处理等领域。熔盐氧化使用性能良好的碳酸熔盐对废物进行处理,但熔盐氧化的操作的温度为800-1000℃,熔盐对管路以及阀门的腐蚀严重,而且现有耐高温阀门只能经受650℃左右的高温,这种高温阀不仅造价昂贵,而且在高温使用过程也容易导致泄漏问题,中科院上海应用物理研究所提出一种冷冻阀技术,利用材料在不同温度下发生的形变对熔盐进行封堵与排放,但该法操作复杂,有一定危险性。尽管使用机械阀能实现对熔盐的封堵与排放目标,但存在易损坏且造价高昂的问题。

3.因此,提供一种安全、有效、且成本低廉的碳酸熔盐封堵与排放的结构及方法是十分必要的。

技术实现要素:

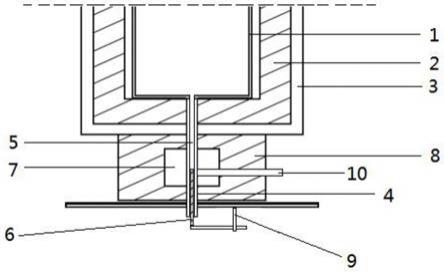

4.本发明为了解决上述现有技术存在的问题,提供一种熔盐氧化炉底部排盐装置及其使用方法。

5.本发明的技术方案:

6.一种熔盐氧化炉底部排盐装置,该装置包括保温管4、排盐管路5和不锈钢堵6,所述的排盐管路5依次穿过氧化炉外壁3、保温层2、氧化炉内壁1与氧化炉腔体连通,位于氧化炉外侧的排盐管路5套装在保温砖8内,保温砖8位于氧化炉底部与氧化炉外壁3固定,且保温砖8内具有中心空腔7,热电偶10穿入保温砖8内位于中心空腔7内,中心空腔7内还设有加热装置,所述的保温管4套装在排盐管路5的外侧,所述的不锈钢堵6插装在排盐管路5内。

7.进一步限定,保温砖8的底部固定连接不锈钢固定夹9,不锈钢固定夹9用于不锈钢堵6的位置固定。

8.进一步限定,不锈钢固定夹9包括定位杆11、定位片12和螺栓13,螺栓13固定在氧化炉底部,定位片12螺接在螺栓13上,定位片12为螺纹板,定位杆11夹装在定位片12和氧化炉底,定位杆11一端顶住不锈钢堵6,用于不锈钢堵6的位置固定。

9.进一步限定,不锈钢固定夹9包括定位片12和螺栓13,螺栓13固定在氧化炉底部,定位片12的一端螺接在螺栓13上,定位片12的另一端顶住不锈钢堵6,用于不锈钢堵6的位置固定。

10.进一步限定,排盐管路5的内径为8mm,长度为271mm。

11.更进一步限定,排盐管路5为inconel 625材质。

12.进一步限定,加热装置为加热线圈,加热线圈的工作中心距离氧化炉腔底的距离

为181mm。

13.进一步限定,加热线的加热范围为距离工作中心40mm处。

14.更进一步限定,中心空腔7的高度为80mm,加热线圈的工作中心位于中心空腔7的中心处。

15.进一步限定,不锈钢堵6的直径为6mm,长度为100mm,不锈钢堵6插入排盐管路5的长度为90mm。

16.进一步限定,保温管4的内径为20mm,长度为271mm。

17.进一步限定,保温层2和保温管4均为耐火材料。

18.上述熔盐氧化炉底部排盐装置的使用方法为:

19.步骤1,将不锈钢堵6插入排盐管路5内,并使用不锈钢固定夹9将其固定;

20.步骤2,向氧化炉内加入碳酸盐并加热至其熔化,熔盐在重力作用下流入排盐管路5内,在插入排盐管路5内的不锈钢堵6处凝固,凝固的碳酸盐与不锈钢堵6形成冷冻塞,氧化炉内进行熔盐氧化反应;

21.步骤3,熔盐氧化反应完成后,解除不锈钢固定夹9对不锈钢堵6的位置固定,启动加热装置,对中心空腔7内的排盐管路5进行加热,使凝固的碳酸盐熔化,在重力作用下不锈钢堵6落下,使氧化炉内的熔盐流出。

22.进一步限定,碳酸盐熔点为390℃~750℃。

23.本发明有益效果:

24.本发明利用碳酸熔盐本身的物理和化学性质,在流经排盐管路时,熔盐自然冷凝,形成冷冻塞的技术,在完成熔盐氧化实验后,通过加热排盐管路中心,将自然冷凝的冷冻塞融化,形成熔盐通路,实现废盐的排放,解决了现有碳酸熔盐氧化过程中容易出现的泄露问题。且本发明提供的熔盐氧化炉底部排盐装置的成本低廉,制备工艺简单,容易获得。

附图说明

25.图1为本发明熔盐氧化炉底部排盐装置示意图;

26.图2为不锈钢固定夹的结构示意图;

27.图3为本发明熔盐氧化炉底部排盐装置在熔盐氧化反应过程中示意图;

28.图4为本发明熔盐氧化炉底部排盐装置在排盐过程中示意图;

29.图5为本发明熔盐氧化炉底部排盐装置在排盐过程中实物图;

30.图中1-氧化炉内壁,2-保温层,3-氧化炉外壁,4-保温管,5-排盐管路,6-不锈钢堵,7-中心空腔,8-保温砖,9-不锈钢固定夹,10-热电偶,11-定位杆,12-定位片,13-螺栓。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

32.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

33.实施例1:

34.本实施例采用的熔盐氧化炉底部排盐装置如图1所示,包括保温管4、排盐管路5和不锈钢堵6,所述的排盐管路5依次穿过氧化炉外壁3、保温层2、氧化炉内壁1与氧化炉腔体连通,位于氧化炉外侧的排盐管路5套装在保温砖8内,保温砖8位于氧化炉底部与氧化炉外壁3固定,且保温砖8内具有中心空腔7,热电偶10穿入保温砖8内位于中心空腔7内,中心空腔7内还设有加热装置,所述的保温管4套装在排盐管路5的外侧,所述的不锈钢堵6插装在排盐管路5内,保温砖8的底部固定连接不锈钢固定夹9,如图2所示,不锈钢固定夹9包括定位杆11、定位片12和螺栓13,螺栓13固定在氧化炉底部,定位片12螺接在螺栓13上,定位片12为螺纹板,定位杆11夹装在定位片12和氧化炉底,定位杆11一端顶住不锈钢堵6,用于不锈钢堵6的位置固定。其中,排盐管路5的内径为8mm,长度为271mm,材质为inconel 625;加热装置为加热线圈,加热线圈的工作中心距离氧化炉腔底的距离为181mm;加热装置为加热线圈,加热线圈的工作中心距离氧化炉腔底的距离为181mm,不锈钢堵6插入排盐管路5的长度为90mm;保温管4的内径为20mm,长度为271mm;保温层2和保温管4均为耐火材料。如此设置,由于na2co

3-k2co3,li2co

3-k2co3,li2co

3-na2co3和li2co

3-na2co

3-k2co3共晶盐的熔点均高于390℃,并低于750℃,当釜温为熔盐氧化的操作温度800℃时,四种体系碳酸盐均会自然熔化并流入排盐管路5中,800℃熔盐从釜底流动至具有耐火砖热保温的排盐管路5的加热中心处与位置固定的不锈钢堵6接触,此时排盐管路5温度低于100℃,温度变化范围为70-90℃,远低于上述四种碳酸盐体系的熔点,因此,四种体碳酸盐体系均能在该处与不锈钢堵6形成冷冻塞结构。当熔盐氧化操作完成后,解除不锈钢堵6固定后,加热排盐管路5至1000℃,由于堵头位于加热中心,1000℃导致凝固的熔盐快速熔化,冷冻塞结构被解除,堵头由于重力作用掉落,熔盐顺着排盐管路排出。

35.本实施例以碳酸盐li2co

3-na2co

3-k2co3为氧化体系,排盐装置具体的使用过程为:

36.首先,将不锈钢堵6插入排盐管路5内,并使用不锈钢固定夹9将其固定;

37.然后,向氧化炉内加入li2co

3-na2co

3-k2co3氧化体系(100g)并加热至其熔化,熔盐在重力作用下流入排盐管路5内,在插入排盐管路5内的不锈钢堵6处温度达到72℃凝固,凝固的碳酸盐与不锈钢堵6形成冷冻塞,氧化炉在800℃的条件下进行熔盐氧化反应,如图3所示;

38.最后,熔盐氧化反应完成后,解除不锈钢固定夹9对不锈钢堵6的位置固定,启动加热装置,对中心空腔7内的排盐管路5进行加热,使排盐管路5的温度达到1000℃,保温15min,凝固的碳酸盐熔化,在重力作用下不锈钢堵6落下,使氧化炉内的熔盐流出,如图4所示。

39.实施例2:

40.本实施例与实施例1排盐装置不同处为:(1)不锈钢固定夹9包括定位片12和螺栓13,螺栓13固定在氧化炉底部,定位片12的一端螺接在螺栓13上,定位片12的另一端顶住不锈钢堵6,用于不锈钢堵6的位置固定。

41.本实施例以碳酸盐li2co

3-na2co

3-k2co3为氧化体系,排盐装置具体的使用过程为:

42.首先,将不锈钢堵6插入排盐管路5内,并使用不锈钢固定夹9将其固定;

43.然后,向氧化炉内加入li2co

3-na2co

3-k2co3氧化体系(250g)并加热至其熔化,熔盐在重力作用下流入排盐管路5内,在插入排盐管路5内的不锈钢堵6处温度达到84℃,碳酸盐

凝固,凝固的碳酸盐与不锈钢堵6形成冷冻塞,氧化炉在800℃的条件下进行熔盐氧化反应,如图3所示;

44.最后,熔盐氧化反应完成后,解除不锈钢固定夹9对不锈钢堵6的位置固定,启动加热装置,对中心空腔7内的排盐管路5进行加热,使排盐管路5的温度达到1000℃,保温18min,凝固的碳酸盐熔化,在重力作用下不锈钢堵6落下,使氧化炉内的熔盐流出,如图5所示。

45.实施例3:

46.本实施例与实施例1排盐装置相同。

47.本实施例与实施例1不同处为:

48.向氧化炉内加入500g的li2co

3-na2co

3-k2co3氧化体系,并加热至其熔化,熔盐在重力作用下流入排盐管路5内,在插入排盐管路5内的不锈钢堵6处温度达到78℃,碳酸盐凝固,凝固的碳酸盐与不锈钢堵6形成冷冻塞,氧化炉在800℃的条件下进行熔盐氧化反应。熔盐氧化反应完成后,解除不锈钢固定夹9对不锈钢堵6的位置固定,启动加热装置,对中心空腔7内的排盐管路5进行加热,使排盐管路5的温度达到1000℃,保温16min,凝固的碳酸盐熔化,在重力作用下不锈钢堵6落下,使氧化炉内的熔盐流出。

49.实施例4:

50.本实施例与实施例1排盐装置相同。

51.本实施例与实施例1不同处为:

52.向氧化炉内加入500g的li2co

3-na2co3氧化体系,并加热至其熔化,熔盐在重力作用下流入排盐管路5内,在插入排盐管路5内的不锈钢堵6处温度达到90℃,碳酸盐凝固,凝固的碳酸盐与不锈钢堵6形成冷冻塞,氧化炉在800℃的条件下进行熔盐氧化反应。熔盐氧化反应完成后,解除不锈钢固定夹9对不锈钢堵6的位置固定,启动加热装置,对中心空腔7内的排盐管路5进行加热,使排盐管路5的温度达到1000℃,保温16min,凝固的碳酸盐熔化,在重力作用下不锈钢堵6落下,使氧化炉内的熔盐流出。

53.实施例5:

54.本实施例与实施例1排盐装置相同。

55.本实施例与实施例1不同处为:

56.向氧化炉内加入500g的k2co

3-na2co3氧化体系,并加热至其熔化,熔盐在重力作用下流入排盐管路5内,在插入排盐管路5内的不锈钢堵6处温度达到80℃,碳酸盐凝固,凝固的碳酸盐与不锈钢堵6形成冷冻塞,氧化炉在800℃的条件下进行熔盐氧化反应。熔盐氧化反应完成后,解除不锈钢固定夹9对不锈钢堵6的位置固定,启动加热装置,对中心空腔7内的排盐管路5进行加热,使排盐管路5的温度达到1000℃,保温25min,凝固的碳酸盐熔化,在重力作用下不锈钢堵6落下,使氧化炉内的熔盐流出。

57.实施例6:

58.本实施例与实施例1排盐装置相同。

59.本实施例与实施例1不同处为:

60.向氧化炉内加入500g的li2co

3-k2co3氧化体系,并加热至其熔化,熔盐在重力作用下流入排盐管路5内,在插入排盐管路5内的不锈钢堵6处温度达到77℃,碳酸盐凝固,凝固的碳酸盐与不锈钢堵6形成冷冻塞,氧化炉在800℃的条件下进行熔盐氧化反应。熔盐氧化

反应完成后,解除不锈钢固定夹9对不锈钢堵6的位置固定,启动加热装置,对中心空腔7内的排盐管路5进行加热,使排盐管路5的温度达到1000℃,保温15min,凝固的碳酸盐熔化,在重力作用下不锈钢堵6落下,使氧化炉内的熔盐流出。

61.效果分析:

62.对比实施例1、2和3可知,采用不同质量的li2co

3-na2co

3-k2co3氧化体系进行熔盐氧化反应,在熔盐氧化反应过程中,排盐管路5的温度分别为72℃、84℃和78℃,远低于li2co

3-na2co

3-k2co3氧化体系的熔点393℃,因此,在排盐管路5并未观察到熔盐排出。熔盐氧化反应结束后,启动加热装置,对排盐管路5进行加热,加热至1000℃,分别保温15min、18min和16min,可见冷冻塞的排放管路温度以及废盐排放所需的保温时间并没有随着体量的增加而增长,而是在一定范围波动,这主要与熔盐体系本身性质有关。

63.对比实施例3~6可知,k2co

3-na2co3体系所需保温时间最高,为25min,这主要是由于其熔点高导致的,而li2co

3-k2co3体系与三元盐体系的温度接近且较低,因此,所需温度保留时间较短,仅需15min。四种盐在熔盐氧化操作时,排盐管路的温度均低于100℃,远低于碳酸盐体系的熔点,因此,并没有观测到盐排出的现象,说明冷冻塞技术适用于这四种碳酸盐体系,当废盐排放管路加热温度为1000℃时,均能顺利对废盐进行排放。

64.以上所述仅为本发明的较佳实施例而已,鉴于本发明所属领域的技术人员可以对上述实施方式进行适当的变更和修改,因此,本发明并不局限于上面所述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1