一种花篮除水装置和烘干槽的制作方法

1.本发明涉及硅片生产设备技术领域,尤其涉及一种花篮除水装置和设有上述花篮除水装置的烘干槽。

背景技术:

2.现有制绒工序大多是槽式制绒机,在生产过程中,下料花篮的底杆带液严重,一般除水处理多为将电池片花篮放到烘干槽内,花篮悬空,通过烘干槽内循环热风将花篮内外的水进行烘干。

3.但在烘干槽内难以在短时间内将花篮下部的水滴完全烘干,若加强烘干槽内的热风风速,可能导致电池片晃动而发生隐裂,而过度提高热风温度,则会导致花篮发生严重的变形。在机械手搬运花篮时,水滴的滴落会污染到电池片,从而导致电池片在下道工艺中出现烧焦等现象。

技术实现要素:

4.本发明所要解决的技术问题在于,提供一种花篮除水装置,除水效率高、可迅速地将难以烘干的水滴引走,加快花篮的干燥处理,避免花篮在后续工序中出现滴水情况。

5.本发明所要解决的技术问题在于,提供一种烘干槽,可快速地烘干花篮,并除去花篮底部的水滴。

6.为了解决上述技术问题,本发明提供了一种花篮除水装置,用于除去花篮底部的水滴,包括导水片、用于安装所述导水片的导水基座和用于侧向移动所述导水片的侧向往返装置,所述导水基座设于所述侧向往返装置上;

7.其中,所述导水基座上设有多个用于接触花篮底部的导水片,相邻所述导水片之间留有预设间距,以形成用于吸引水滴的引水空间。

8.作为上述方案的改进,所述侧向往返装置包括用于连接所述导水基座的连接平台和用于驱动所述连接平台侧向移动的驱动机构,导水基座固定连接于所述连接平台上。

9.作为上述方案的改进,所述驱动机构为震动器,所述连接平台的顶面设有用于调节导水基座震动幅度的弹性缓冲层,所述弹性缓冲层内设有充气空腔。

10.作为上述方案的改进,所述导水基座的顶部设有用于安装所述导水片的顶槽和设于所述顶槽内的分隔部,所述导水片设于所述分隔部的两侧;

11.所述分隔部对应位于所述引水空间的下方,所述分隔部的顶部设有用于将水滴引落于所述顶槽内的尖端部;

12.所述导水基座设有用于排出积水的排水通道,所述顶槽的底部设有与所述排水通道连通的排水孔。

13.作为上述方案的改进,所述导水片内设有用于与真空泵连通的真空通道,所述导水片的表面设有多个与所述真空通道连通的抽吸孔。

14.作为上述方案的改进,所述导水基座内设有用于接入真空泵的主真空通道,各所

述真空通道与所述主真空通道连通。

15.作为上述方案的改进,所述导水片的底部设有通气柱,所述通气柱内设有与所述真空通道连通的导气通道,所述通气柱的一侧设有用于与所述主真空通道连通的通气孔,所述通气孔与导气通道连通。

16.作为上述方案的改进,所述导水基座设有用于供所述通气柱上下活动的活动通道,所述活动通道与所述真空通道连通;

17.所述活动通道内设有用于顶起所述通气柱的弹性件,所述弹性件顶起所述通气柱,以使所述活动通道的内壁封闭所述通气孔。

18.作为上述方案的改进,所述导水基座内设有用于接入气体的进气通道,所述进气通道与所述活动通道连通,以通过所述通气孔,向所述抽吸孔提供用于吹干花篮的气体。

19.作为上述方案的改进,相邻两所述导水片之间的间距为1mm-4mm。

20.作为上述方案的改进,所述导水片相对所述导水基座呈倾斜设置。

21.本发明还提供一种用于槽式制绒机的烘干槽,包括上述的花篮除水装置和槽体,所述花篮除水装置设于所述槽体内。

22.实施本发明,具有如下有益效果:

23.本发明公开了一种花篮除水装置,包括导水片、用于安装所述导水片的导水基座和用于侧向移动所述导水片的侧向往返装置,所述导水基座设于所述侧向往返装置上,所述导水基座上设有多个用于接触花篮底部的导水片,故所述侧向往返装置可使导水片更好地刮落花篮底部的残留水,以先通过刮落的方式,除去花篮底部的大部分残留水,以应对花篮底部残留水过多的情况。

24.而且,相邻所述导水片之间留有预设间距,以形成用于吸引水滴的引水空间;因此,当所述导水片接触花篮的底部时,花篮底部难以被刮落的水滴会基于类似毛细作用而被吸入所述引水空间内,从而快速地除去难以被烘干的大水滴。

25.而且,所述引水空间可供外部气流通过,即水滴被吸入所述引水空间内后,可配合热风等,被快速地吹散或烘干,以维持引水空间的吸水功能。

26.本发明还提供一种烘干槽,包括花篮除水装置和槽体,所述花篮除水装置设于所述槽体内,可高效地除去花篮底部的水滴。

附图说明

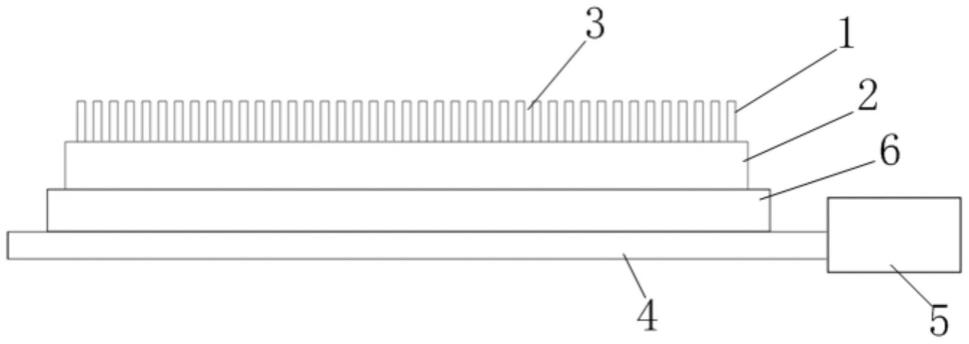

27.图1是本发明第一实施案例的花篮除水装置的结构示意图;

28.图2是本发明第一实施案例的花篮除水装置的剖视结构示意图;

29.图3是本发明第二实施案例的花篮除水装置的导水片和导水基座的剖视结构示意图;

30.图4是本发明烘干槽的结构示意图。

具体实施方式

31.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

32.参见图1、2,本发明提供一种花篮除水装置,用于除去花篮底部的水滴,所述花篮

除水装置包括导水片1、用于安装所述导水片1的导水基座2和和用于侧向移动所述导水片1的侧向往返装置,所述导水基座设于所述侧向往返装置上;

33.其中,所述导水基座2上设有多个用于接触花篮底部的导水片1,相邻所述导水片1之间留有预设间距,以形成用于吸引水滴的引水空间3。所述侧向往返装置对导水片往返驱动,不仅更好地刮落花篮底部的水滴,还可加快所述引水空间内的水的散水速度。

34.具体地,所述侧向往返装置包括用于连接所述导水基座的连接平台4和用于驱动所述连接平台侧向移动的驱动机构5,导水基座2固定连接于所述连接平台4上,所述驱动机构5为气动伸缩杆机构或震动器等。对于驱动机构的选取,可根据实际花篮的残留水量进行选取,当残留水量过度小时,可采用气动伸缩杆机构等驱动幅度大的驱动源,以使残留水更容易汇聚成水滴,而被引入引水空间内。相应地,当所述残留水量大时,则可采用电磁震动器等驱动幅度小且频率快的驱动源,以加快引水空间3内的水流流失速度和引走花篮残留水的速度。

35.进一步,为了方便根据花篮残水量情况,而调整导水片的震动幅度,以适应不同的情况,所述驱动机构5优选为震动器,所述连接平台4的顶面设有用于调节导水基座震动幅度的弹性缓冲层6,所述弹性缓冲层6内设有充气空腔61。相应地,所述弹性缓冲层6设有与所述充气空腔61连通的充气孔。所述弹性缓冲层6的顶部设有用于固定安装所述导水基座2的基座槽62。基于震动器的震动幅度变化范围较小,因此,通过设置所述弹性缓冲层6,以扩大对导水基座2的震动幅度。

36.而所述充气空腔的设置,可通过改变充气空腔的气压,以改变所述弹性缓冲层的整体刚度。即当充气空腔的气压越大时,其对扩大导水基座2的震动幅度的影响越小。优选地,所述弹性缓冲层6由橡胶材料制成。

37.为了方便所述导水片1的定间距安装及拆卸,所述导水基座2的顶部设有用于安装所述导水片1的顶槽21和设于所述顶槽21内的分隔部22,所述导水片1设于所述分隔部22的两侧,即所述导水片1插入两分隔部22之间即可。

38.而且,为了方便排出所述引水空间3内的液体,以维持所述引水空间3的正常吸水功能,所述分隔部22对应位于所述引水空间3的下方,所述分隔部22的顶部设有用于将水滴引落于所述顶槽21内的尖端部23。因此,当所述引水空间3内的液体积聚一定量时,会触碰所述尖端部23,以破坏所述引水空间3内的液体表面张力,从而使停留于引水空间3内的液体,顺着所述尖端部流落至所述顶槽21内。所述尖端部23呈截面为锐角三角形的板块。

39.相应地,所述导水基座2设有用于排出积水的排水通道24,所述顶槽21的底部设有与所述排水通道24连通的排水孔241。所述顶槽21内的积水可通过所述排水孔241从所述排水通道24排出。故所述排水通道24可供外部导管接入,以将积水引流至相应的区域或特定的存储容器。

40.进一步地,为了增强所述引水空间3的吸水能力,所述导水片1内设有用于与真空泵连通的真空通道11,所述导水片1的表面设有多个与所述真空通道11连通的抽吸孔12。故当所述真空通道11与真空泵接通后,可快速且不断地将所述引水空间3内液体抽走。

41.相应地,所述导水基座2内设有用于接入真空泵的主真空通道25,各所述真空通道11与所述主真空通道25连通,所述导水片1的底部设有通气柱13,所述通气柱13内设有与所述真空通道11连通的导气通道131,所述通气柱13的一侧设有用于与所述主真空通道25连

通的通气孔132,所述通气孔132与导气通道131连通。从而仅需所述主真空通道25接入真空泵后,即可对各个引水空间3进行抽水。

42.而且,为了降低所述真空泵的能耗,避免无用的抽吸工作,所述导水基座2设有用于供所述通气柱13上下活动的活动通道26,所述活动通道26与所述真空通道11连通。所述活动通道26内设有用于顶起所述通气柱13的弹性件7,所述弹性件7顶起所述通气柱13,以使所述活动通道26的内壁封闭所述通气孔132。因此,当花篮未置于所述导水片1上时,由于所述弹性件7的作用,所述通气柱13的通气孔132会处于被所述活动通道26的内壁封闭的状态下,从而避免所述主真空通道25需要一直处于抽真空的状态下;而当花篮置于所述导水片1上时,会下压所述导水片1,从而压缩所述弹性件7,以使所述通气孔132移至所述主真空通道25内,从而使主真空通道25、真空通道11和抽吸孔12之间连通,进而使所述导水片1进入抽水的工作状态。

43.另一方面,所述花篮除水装置一般应用于制绒机的烘干槽内,其内部一般多为高温、高湿酸、易腐蚀的环境。故花篮及槽体的底板支架会发生变形,使用时间久后,会有部分导水片无法完全接触到花篮的底部,从而影响除水的效果。因此,所述弹性件7的设置,可兼容花篮底板的形变,以确保所有导水片均能与花篮接触,以发挥出除水的效果。

44.进一步地,现有制绒槽的风干方式,多为槽内循环热风,一般无法吹到花篮底杆背面或风干效果很差,而且通过加大风力或提高热风温度来提高风干效果,会导致花篮上的电池片晃发生动、隐裂,同时温度过高的热风,会使花篮发生严重变形。因此,为了确保花篮无水渍残留,所述导水基座2内设有用于接入气体的进气通道27,所述进气通道27与所述活动通道26连通,以通过所述通气孔132,向所述抽吸孔12提供用于吹干花篮的气体,故所述进气通道27可通过接入热风管,以使所述导水片1的抽吸孔12喷出热气流,从而可针对性地对花篮的积水处进行吹干处理,以降低对制绒槽内的花篮及电池片的影响。

45.同时,在所述弹性件7被压缩的过程中,所述通气柱13沿所述活动通道26移动,所述通气柱13的通气孔132先后经过所述主真空通道25和进气通道27,以分别依次单独接通所述主真空通道25和进气通道27,故在花篮放置于所述导水片1上的过程中,所述导水片1会对花篮的底部先进行抽水,然后再进行热风吹干的处理。需要说明的是,花篮底部的水滴量相对现有真空泵的抽吸速率来说,所述导水片1抽干引水空间3的液体所需时间极短,故仅需稍微放缓花篮放置速度,即可完美地达到抽干引水空间3内液体的预想要求。

46.基于考虑特定烘干槽的风量,导水片之间间距过大,无法保证水滴被完美地吹干,间距过小引水效果不好且引水量小,同时风阻过大,烘干槽的热气流对导水片的辅助烘干作用差,两者协同烘干的优化作用不明显。

47.优选地,相邻两所述导水片1之间的间距为1mm-4mm,更佳地,相邻两所述导水片1之间的间距为2mm。

48.优选地,所述弹性件为弹簧。

49.优选地,所述导水片和导水基座由耐腐蚀耐高温材料制成,如全氟醚、四氟等。

50.参见图3,为本发明花篮除水装置的第二实施案例,与第一实施案例不同的是,所述导水片1相对所述导水基座2呈倾斜设置,所述导水基座2仅设有热封通道8,所述热封通道8与所述引水空间3连通,以使热风可从所述热封通道8流入,从两导水片1之间吹出,即从所述引水空间3吹出,以除去引水空间的水,维持引水空间3的引水作用。所述热封通道8可

接入热风管,或相应增大热封通道8的入口尺寸,以利于外部热气流涌入所述热封通道8内。

51.而且,所述导水片1的倾斜设置,可使所述导水片1支撑花篮时更容易被压弯,如此的设置,即使花篮的形状发生形变,底部不平,即可确保各个导水片1与花篮发生抵触,以维持引水空间的引水作用。

52.优选地,所述导水片1和导水基座2为一体化结构,以便于通过注塑或冲压一次成型,甚至可采用成本更低的浇筑工艺进行制作。

53.优选地,所述导水片1为薄片结构,所述导水片1的厚度为1mm~2mm。当所述导水片1越薄时,所述热封通道8吹出的气流及外部的热气流,更容易使导水片1发生振动,从而增强对花篮的除水效果,同时还利于排出引水空间内的水。

54.优选地,所述导水片1相对所述导水基座2的倾斜角度为20

°‑

45

°

。

55.参见图4,本发明还提供一种用于槽式制绒机的烘干槽,所述烘干槽包括花篮除水装置a和槽体9,所述花篮除水装置a设于所述槽体9内。所述槽体9内还配设有用于吹出热气流的热风口91,所述热风口91分布于槽体9的侧壁和底部。所述花篮除水装置a与图1和图2所示一致,在此不一一赘述其结构原理。

56.而且,对于所述导水片和导水基座的结构,所述花篮除水装置a中的导水片和导水基座可替换为图3中所示的导水片和导水基座。

57.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1