具有吸液芯结构相变散热功能的齿轮

1.本发明涉及一种具有吸液芯结构相变散热功能的齿轮,属于机械传动设计领域。

背景技术:

2.齿轮在传动过程中,啮合齿面之间存在相对滑动摩擦,相对滑动摩擦将会产生大量的热。由于热的影响,一方面齿轮结构将产生热变形,实际的齿廓线将失去理论齿廓线的特性,啮合时影响齿轮传动的啮合精度;另一方面将会加速齿面的胶合和点蚀失效,缩短齿轮的使用寿命。特别是在高速重载精密传动下的齿轮,啮合产生的热对齿轮的传动精度和使用寿命的影响更为突出。目前国内外学者对考虑热影响下的齿轮传动开展了一系列的研究,普遍是从两个方面展开:一方面通过摩擦生热理论或热传导理论研究齿轮的温度场分布、热变形等热学特性,对齿廓进行修形设计,找出针对特定载荷和转速下齿轮传动系统的最佳齿廓参数,从而达到补偿热对齿轮传动系统影响的目的,但这方面的研究没有解决齿轮啮合时热在齿轮齿面聚集的问题,不得不进行齿廓修正,获得的修正齿廓通常只在特定的转速、转动比或扭矩等传动条件下有效;另一方面对于齿轮本体散热的研究,通常是在齿轮本体上设置与外部连接的散热沟槽或导流槽,通过在散热沟槽或导流槽中不断向外流动的散热油、水等液体散热介质增强齿轮内外的热传递,或通过机构增加在散热沟槽或导流槽中流动的气体散热介质的流动速度,对齿轮进行循环散热,然而此方法所需的散热介质需不断地从外部补充,散热效果有限,而且有些散热介质循环流动时会加快齿轮啮合所需的润滑油的消耗,影响到齿轮正常使用的寿命。

3.如何设计一款无需针对特定传动条件对齿轮的齿廓进行修正、可使齿轮应用在多种不同的载荷和转速下的,且散热介质无需不断从外部补充、不影响齿轮本身的啮合环境的,具有良好散热功能的齿轮,是迫切必要的。

技术实现要素:

4.针对现有技术中对齿轮啮合散热问题研究存在的不足,本发明提出了一种具有吸液芯结构相变散热功能的齿轮,可有效增强齿轮啮合热的传递效率,降低热对齿轮传动的影响。

5.为解决齿轮啮合散热问题,本发明采用的技术方案为一种具有吸液芯结构相变散热功能的齿轮,利用营造在密闭空间内液体蒸发吸热气体冷凝放热循环相变的散热环境,高效散热。该具有吸液芯结构相变散热功能的齿轮包括:齿轮体1、网状吸液芯2、沟槽吸液芯3、支撑柱4、密封胶条5、齿轮盖6、液态工质7、气态工质8,相变空腔101、密封槽102,齿缘601。

6.具体而言,齿轮体1为该齿轮的结构本体,在齿轮体1内部每个轮齿与轮毂之间开有相变空腔101,相邻相变空腔101之间设有可装入密封胶条5的密封槽102;所述相变空腔101和密封槽102均位于齿轮体1的相同一侧;所述相变空腔101的一端位于齿根圆附近,另一端位于轮毂附近,位于齿根圆附近的一端的腔体内设置有网状吸液芯2和液态工质7,位

于轮毂附近的一端的腔体内设置气态工质8,两端之间的腔体内设置沟槽吸液芯3和支撑柱4,其中液态工质7和气态工质8在工作时气液相变相互转化;所述相变空腔101的数量与齿轮轮齿的数量一致;所述密封槽102内设置密封胶条5,对各相变空腔101之间起到周向密封的作用;在齿轮体1外侧面设置齿轮盖6,齿轮盖6与齿轮体1密封固定连接,使相变空腔101封闭;所述齿轮盖6的外缘有与相变空腔101内腔形状一致的齿缘601;所述齿缘601内嵌在相变空腔101的顶部区域,齿缘601的外侧与齿轮体1的外表面平齐;所述齿缘601的数量与相变空腔101的数量一致;所述支撑柱4一侧设置在相变空腔101底面,与相变空腔101的底面固定连接,另一侧与齿缘601内表面接触,对齿轮盖6起支撑作用,以防齿轮盖6悬空面过大刚度减小。液态工质7和气态工质8在工作时气液相变相互转化,下述需同时说明时以“相变工质”作为统称。

7.优选的,所述齿轮体1、齿轮盖6为铜基、铝基、铁基或钛基等兼顾传热效率和刚度的金属材质。

8.优选的,所述网状吸液芯2、沟槽吸液芯3、支撑柱4为银基、铜基、金基、铝基或镍基等传热效率高的金属材质,以确保更高的散热效率。

9.优选的,所述相变工质为丙酮、甲醇、乙醇、水、正己烷等流动性能好、比热容高且气液相变温度与齿轮工作时的温度范围相适应的工作介质。

10.优选的,相变空腔101内灌注相变工质前将相变空腔101抽真空,以便更高的气液相变效率。

11.利用上述技术方案,齿轮在旋转初期,液体工质7在齿轮旋转离心力的作用下被吸附在蒸发端的网状吸液芯2内,齿轮持续啮合产生大量的热,液态工质7吸收热量相变为气态工质8,气态工质8在冷凝端释放热量相变为微小液滴状的液态工质7,起到散热所用,大量的微小液滴状的液态工质7在离心力和毛细力的共同作用下沿沟槽吸液芯3集中到蒸发端的网状吸液芯2内,持续循环相变散热。

12.发明所述的具有吸液芯结构相变散热功能的齿轮与现有技术相比,弥补了现有技术中针对齿轮啮合散热的不足,无需依赖于特定齿廓齿形,可应用于多种不同载荷和转速下的齿轮传动领域,相变工质无需不断地由外部补充,解决了散热介质本身对齿轮正常啮合环境的影响,有效增强了齿轮啮合的散热性能,有效的防止齿面过热,降低齿轮热变形对齿轮传动的影响。

附图说明

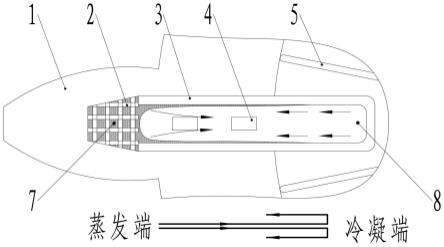

13.图1为隐藏齿轮盖后单个相变空间内的结构和相变散热功能示意图;

14.图2为具有吸液芯结构相变散热功能的齿轮结构爆炸图;

15.图3为具有吸液芯结构相变散热功能的齿轮半剖视图及局部放大图;

16.图4为齿轮体结构轴测图;

17.图5为齿轮盖结构示意图;

18.图6为网状吸液芯结构示意图;

19.图7为隐藏齿轮盖后发明所述齿轮在传动系统中的示意图;

20.图中:1、齿轮体,2、网状吸液芯,3、沟槽吸液芯,4、支撑柱,5、密封胶条,6、齿轮盖,7、液态工质,8、气态工质,101、相变空腔,102、密封槽,601、齿缘。

具体实施方式

21.为更清楚的描述本发明的技术方案和优点,下面结合附图1-7通过一个实施例,对本发明具有吸液芯结构相变散热功能的齿轮作进一步详细说明。

22.如图1—4所示,具有吸液芯结构相变散热功能的齿轮,包括:齿轮体1、网状吸液芯2、沟槽吸液芯3、支撑柱4、密封胶条5、齿轮盖6、液态工质7、气态工质8、相变空腔101、密封槽102、齿缘601,其中液态工质7、气态工质8在工作时气液相变相互转化。

23.将如图2所示的网状吸液芯2、沟槽吸液芯3、支撑柱4置于齿轮体1的相变空腔101内;将密封胶条5置于齿轮体1的密封槽102内;齿轮盖6置于齿轮体1侧面,其中齿缘601内嵌在相变空腔101的顶层,通过支撑住4支撑,将相变空腔101抽真空。将如图1所示的液态工质7注入相变空腔101内,之后将齿轮盖6与齿轮体1密封固定连接,使相变空腔101形成密闭空间。

24.所述齿轮在传动系统中工作时如图7所示,初始转动时在离心力作用下液态工质7将进入网状吸液芯2并吸附在网状吸液芯2内部;持续转动时,齿轮啮合面将产生大量的热,液态工质7在受热情况下蒸发相变为气态工质8,蒸发过程吸收大量的热;气态工质8通过整个相变空腔101在靠近轮毂一端冷凝为微小的液态工质7液滴,冷凝过程释放热量,起到散热的效果;微小的液态工质7液滴通过沟槽吸液芯3在沟槽吸液芯3内的毛细力和齿轮转动时所产生的离心力的共同作用下回流,再次进入网状吸液芯2;再次进入网状吸液芯2的液态工质7吸收热量再蒸发,随着齿轮转动过程气液相变动态循环,不断高效的将齿面啮合所产生的热量传递出去。单个齿的相变散热过程示意图如图1所示。

25.改变齿轮的齿廓齿形、模数、齿数等齿轮的设计参数均不影响本发明的实施、使用和功能实现。

26.上述具有吸液芯结构相变散热功能的齿轮,利用工质循环气液相变高效散热,有效减少了齿轮的热变形,提高了齿轮的使用寿命;具有吸液芯结构相变散热功能的齿轮,无需依赖于齿廓修型,可应用于多种不同载荷和转速下的齿轮传动领域,相变空间与外界无连同,散热介质无需不断地从外部补充,散热高效便捷。

27.上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1