一种带复合基板的非圆通道冷板换热器的制作方法

1.本发明涉及换热器相关技术领域,尤其是指一种带复合基板的非圆通道冷板换热器。

背景技术:

2.目前,热交换器的应用越来越广泛,但不少场合对换热器的表面温度的均匀性要求很高。

3.大功率电子电器元件由于热耗传热过程中的不均匀性,导致其内部温度的较大差别,形成附加的温度漂移、温度应力,严重影响其性能及使用寿命。

4.现有热管换热器可有效降低温度场不均匀度,但热管本身需充注工质,其传热效果受制于工质热物理性质较多,虽拉平了温度,却多了蒸发端及冷凝端两个传热环节,对小微空间布置很不利。

5.为了解决上述技术问题,申请号为cn201710966028.4的中国发明专利“一种基于温差对冲的冷板换热器及换热方法”公开了一种基于温差对冲的冷板换热器及换热方法,它包括导热基板、传热管、双进口集管和双出口集管,导热基板上设置有散热热源并设置有开口通道或闭口通道,通道内嵌入传热管,且传热管与通道之间形成过盈配合;冷板的管内传热工质双路对称进入双进口集管后流入传热管,经传热管后再经过双出口集管流出冷板。

6.其通过换热微元的传热温差对冲机制,使冷板的传热过程处于均温过程,对狭窄空间的高密度换热温度及温差的均匀性得到大幅提升,可有效消除传热过程温差不均匀性造成的热应力、温度特性漂移等。然而,该种换热器在实际加工和应用中仍然存在一些桎梏与不足,其具体表现为:(1)限定双进口和双出口集管的配置方式并不足以满足所有的实际应用需求,无法灵活配置进出口的数量;(2)管路错综复杂,连接不便;(3)由于冷板的管内传热工质双路对称进入双进口集管后流入传热管,占用了较大的空间,结构不够紧凑;(4)从结构力学和传热学角度,单一结构的导热基板并不一定是最优的结构,换热效率较低,复合或多层基板在工艺、力学和热力学方面具有不同的优势。因此,需改进冷板换热器的结构,以解决上述两个问题。

技术实现要素:

7.本发明是为了克服现有技术中冷板换热器结构不够紧凑的不足,提供了一种结构紧凑的带复合基板的非圆通道冷板换热器。

8.为了实现上述目的,本发明采用以下技术方案:一种带复合基板的非圆通道冷板换热器,它包括导热基板、进口集中箱、出口集中箱、散热热源和若干根传热管,所述导热基板与散热热源相接触,所述导热基板上设有若干个与若干根传热管一一相匹配的通道,所述通道和传热管的横截面均为任意形状的非圆形截面,所述传热管与通道的侧壁相贴合,所述传热管内流动有传热工质,所述传热管的一端

与进口集中箱相连通,所述传热管的另一端与出口集中箱相连通,所述导热基板位于进口集中箱和出口集中箱之间,所述导热基板由两块及以上的导热块相互叠加复合而成。

9.所述导热基板与散热热源相接触,所述导热基板上设有若干个与若干根传热管一一相匹配的通道,所述通道和传热管的横截面均为任意形状的非圆形截面,所述传热管与通道的侧壁相贴合,所述传热管内流动有传热工质,所述传热管的一端与进口集中箱相连通,所述传热管的另一端与出口集中箱相连通,所述导热基板位于进口集中箱和出口集中箱之间,所述导热基板由两块及以上的导热块相互叠加复合而成。通道和传热管的横截面均为任意形状的非圆形截面,例如:三角形、梯形、矩形等;散热热源流过导热基板表面或流过导热基板内部或放置在导热基板上或放置在导热基板内部或不与导热基板直接接触;进口集中箱和出口集中箱均为任意形状且具有一定容积的物体,其形状体积大小可根据实际需求决定;传热管的布置及其数量、通道大小、长度依据散热热源的空间尺寸及大小决定;传热工质先进入到进口集中箱,然后通过进口集中箱集中分配到若干根传热管内,通过导热基板与外部热源进行热交换,传热工质沿流向形成温度梯度,导热基板形成温度场,不同传热管的大小、形状、排列、流向和流量对导热基板形成不同的温度场,若干根传热管内经热交换后的传热工质均流入到出口集中箱内进行汇合,最后集中从出口集中箱内流出,故本发明从一个进口集中箱进行集中分配传热工质到传热管内,并汇集到一个出口集中箱内后流出,减少了零部件的数量,达到了结构紧凑的目的,且管路连接更为简单方便;导热基板由两块及以上的导热块相互叠加复合而成,若干个通道均匀分布于两块及以上的导热块内,有利于根据实际需求,提高换热效率。

10.作为优选,所述进口集中箱的数量为一个或多个。以适应不同的使用场景,提高实用性。

11.作为优选,所述出口集中箱的数量为一个或多个。以适应不同的使用场景,提高实用性。

12.作为优选,所述进口集中箱和出口集中箱是相互分离的,便于安装和检修。

13.作为另一种优选,所述进口集中箱和出口集中箱是连为一体的,结构紧凑,利于节约空间。

14.作为优选,所述传热管与通道贴合处的截面贴合长度占该截面外周长的30%~100%。

15.作为优选,所述通道通过挤压或切削或压铸或熔铸或腐蚀的方法制得。

16.作为优选,所述导热基板内部为实心致密结构。

17.作为另一种优选,所述导热基板内部为空间结构。

18.作为优选,所述传热工质是气体或单相温差换热的液体。

19.作为另一种优选,所述传热工质是相变换热的液体。

20.作为优选,还包括外部冷源,所述出口集中箱通过外部冷源与进口集中箱相连通。外部冷源根据实际需求可设置一个或多个。集中从出口集中箱内流出的传热工质,与外部冷源接触得到降温后再次回到进口集中箱内,依次循环,换热效率高,且利于节约能源。

21.本发明的有益效果是:结构紧凑,且管路连接更为简单方便;利于根据实际需求,提高换热效率;以适应不同的使用场景,提高实用性;便于安装和检修;换热效率高,且利于节约能源。

附图说明

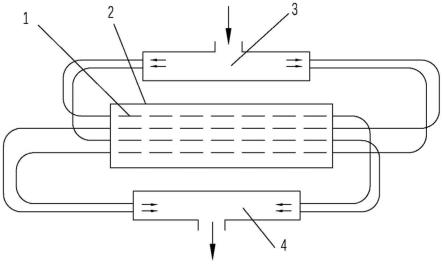

22.图1是本发明的结构示意图;图2是图1的俯视图;图3是导热基板的截面示意图一;图4是导热基板的截面示意图二。

23.图中:1. 传热管,2. 导热基板,3.进口集中箱,4.出口集中箱,5.散热热源,6.传热工质,7.导热块。

具体实施方式

24.下面结合附图和具体实施方式对本发明做进一步的描述。

25.如图1、图2、图3和图4所述的实施例中,一种带复合基板的非圆通道冷板换热器,其特征在于,包括导热基板2、进口集中箱3、出口集中箱4、散热热源5和若干根传热管1,导热基板2与散热热源5相接触,导热基板2上设有若干个与若干根传热管1一一相匹配的通道,通道和传热管1的横截面均为任意形状的非圆形截面,传热管1与通道的侧壁相贴合,传热管1内流动有传热工质6,传热管1的一端与进口集中箱3相连通,传热管1的另一端与出口集中箱4相连通,导热基板2位于进口集中箱3和出口集中箱4之间,导热基板2由两块及以上的导热块7相互叠加复合而成。进口集中箱3的数量为一个或多个。出口集中箱4的数量为一个或多个。

26.如图1和图2所示,进口集中箱3和出口集中箱4是相互分离的。进口集中箱3和出口集中箱4也可是连为一体的。

27.如图3和图4所示,传热管1与通道贴合处的截面贴合长度占该截面外周长的30%~100%。导热基板2上通道通过挤压或切削或压铸或熔铸或腐蚀的方法制得。导热基板2内部为实心致密结构。导热基板2内部也可为空间结构。

28.传热工质6是气体或单相温差换热的液体。

29.传热工质6是相变换热的液体。

30.还包括外部冷源,出口集中箱4通过外部冷源与进口集中箱3相连通。

31.本发明中导热基板2通过挤压或切削或压铸或熔铸或腐蚀等加工手段,形成开口或闭口通道。通道与传热管1通过嵌压或黏贴或熔铸或焊接等方法贴合,传热管1与导热基板2通道贴合处的截的贴合长度占该截面外周长的30%以上,其中传热管1的形状、排列、数量、通道大小、长度等依据具体需求决定。传热管1平行布置,管内传热工质6双向进出;散热热源5通过导热基板2和传热管1,与管内传热工质6形成热交换,管内传热工质6沿流向形成温度梯度,导热基板2形成温度场,不同的传热管1的大小、形状、排列、流向和流量对导热基板2形成不同的温度场。冷板管内传热工质6由进口集中箱3进入到传热管1内吸收散热热源5的热量后,产生温升,由出口集中箱4流出冷板,流出冷板后通过外部冷源热交换降温回到入口状态,再依次进入传热管11形成一个循环,如此往复不已。

32.本发明中,传热管1为可以为多流程。传热管1及导热基板2为金属或非金属材质。

33.带复合基板的非圆通道冷板换热器内部换热过程如下:管内传热工质6流入传热管1,通过管内对流换热、传热管1与导热基板2的导热、导热基板2与散热热源5的导热或对流或辐射完成传热过程后,流出热交换器,完成换热功能。控制每个传热管1内传热工质6的

流向和流量流速,即可控制热交换器的导热基板2与外部热源换热面的温度场。特殊的,

①

传热管1等间距分布;

②

相邻两传热管1内传热工质6流向相反、流量相等;

③

导热基板2有足够厚度;

④

外部热源平均散热的情况下,由于内部导热的对称性,可以认为热交换器的导热基板2与外部热源换热面的温度场是平均的。

34.总之,本发明提供的带进出口集中装置的异型通道冷板换热器,能有效弥补现有技术的不足,使热交换器的传热过程处于温度场可控状态,可形成温度平均的温度场,也可形成指定温度分布的温度场,并且换热密度高、占用空间小。

35.以上所述,仅为本发明中的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉该技术的人在本发明所揭露的技术范围内,可理解想到的变换或替换,都应涵盖在本发明的包含范围之内,因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1