一种铜及铜合金高效熔铸设备及熔铸方法与流程

1.本发明涉及铜及铜合金熔铸技术领域,具体地说是一种铜及铜合金高效熔铸设备及熔铸方法。

背景技术:

2.铜及铜合金熔铸是指将铜及铜合金通过熔炉高温使其高温熔化后,浇注在耐高温的模具中,随后经过冷却结晶、退火或者切割成制品。

3.熔炉在对铜及铜合金进行加热使其熔化时,往往因为铜及铜合金在加热前不够洁净,在铜及铜合金存在油污或者存在废料,导致铜及铜合金熔化后,在铜及铜合金的熔融液表面存在浮渣,浮渣的存在对铜及铜合金加热和熔化完成对其浇注时都会产生不小的影响,一次就需要对浮渣进行定时清理。

4.但现有技术中,熔炉内产生浮渣时,往往是工作人员待着防热面具直面熔炉内的高温,一只手手持气枪将需要清除的浮渣吹到一起,另一个手则用铁制耙子将浮渣清理出来,虽然浮渣的清理时间不长,每次十几、二十几分钟,但高温对工作人员的身体素质及耐力都是极大的考验,同时在工作人员开盖清理浮渣时,熔炉开盖后温度降低,使得熔炉对铜及铜合金的加热时间增加导致能源浪费,以及加热时间增加导致效率变低。

5.鉴于此,本发明提出一种铜及铜合金高效熔铸设备及熔铸方法,解决了上述问题。

技术实现要素:

6.为了弥补现有技术的不足,解决现有技术中熔炉内的浮渣需要工人开盖手动清理以及熔炉开盖后温度降低,使得熔炉对铜及铜合金的加热时间增加导致能源浪费,以及加热时间增加导致效率变低的问题本发明提出了一种铜及铜合金高效熔铸设备及熔铸方法。

7.本发明解决其技术问题所采用的技术方案是:一种铜及铜合金高效熔铸设备,包括熔炉、保温盒、电机、一号齿轮、二号齿轮、三号齿轮,所述保温盒固连在所述熔炉的外壁,且所述保温盒内部与所述熔炉内部连通,所述电机固连在所述保温盒外壁,且所述电机的转轴延伸至所述保温盒内部,且所述电机的转轴顶端固连有一号齿轮。所述二号齿轮转动连接在所述保温盒内壁,且所述二号齿轮与所述一号齿轮的轮齿之间相互啮合,所述三号齿轮转动连接在所述保温盒的内壁,且所述三号齿轮与所述一号齿轮的轮齿之间相互啮合,还包括;

8.传动杆,所述传动杆一端与所述二号齿轮固连,且所述传动杆与所述二号齿轮为同一圆心,且所述传动杆远离所述二号齿轮的一端与所述熔炉的内壁转动连接;

9.一号排钩,所述一号排钩均匀对称固连在所述传动杆的外圈壁;

10.浮渣盒,所述浮渣盒固连在所述熔炉的外壁;

11.螺旋杆,所述螺旋杆一端与所述三号齿轮固连,所述螺旋杆与所述三号齿轮为同一圆心,且所述螺旋杆远离所述三号齿轮的一端与所述熔炉的内壁转动连接,且所述螺旋杆远离所述三号齿轮的一端延伸至所述浮渣盒内;

12.二号排钩,所述二号排钩均匀固连在所述螺旋杆的开口处外壁,且所述二号排钩与所述一号排钩交错分布。

13.优选的,所述二号排钩的一端与所述螺旋杆的开口处内壁通过扭簧铰接。

14.优选的,所述螺旋杆外壁固连有撞击块,且所述撞击块远离所述螺旋杆的一端与所述二号排钩接触。

15.优选的,所述一号排钩远离所述传动杆的一端固连有卡块。

16.优选的,所述二号排钩为弧形设计,也可在所述二号排钩的顶端设置阻挡物,主要是起到防止浮渣滑落的作用。

17.优选的,所述螺旋杆外圈壁均匀开设有圆孔,其孔形状可以为方形也可以为三角形,其主要是起到筛分的作用。

18.优选的,所述螺旋杆内壁铰接有挡板。

19.优选的,所述传动杆外圈壁均匀固连有搅动扇,所述搅动扇可以更换为螺杆,其主要是给熔炉内的熔融液提供流动的动力。

20.优选的,所述二号齿轮与所述保温盒的内壁滑动连接。

21.一种铜及铜合金的熔铸方法,该方法适用于上述任意所述的一种铜及铜合金高效熔铸设备,该方法包括以下步骤;

22.s1:将熔炉与需要进行熔炼的铜或铜合金进行预热,预热完成后将需要熔炼的铜或铜合金倒入熔炉,随后随着熔炉的加热设备对熔炉及熔炉内部的铜或铜合金的加热,铜或铜合金发生液化,并在熔融液的表面形成浮渣;

23.s2:随后需要对浮渣进行清理时,启动电机,电机带动传动杆以及螺旋杆一起转动,传动杆上的一号排钩将熔融液表面的浮渣打捞,随后浮渣掉落在螺旋杆内,随后沿着螺旋杆掉落在浮渣盒内,从而完成浮渣的清理打捞;

24.s3:随后将洁净的熔融液取出浇注在模具中,等待其冷却固化后得到铜或铜合金熔铸后的胚体;

25.s4:随后取出模具中的铜或铜合金熔铸后的胚体,对其进行检查是否存残缺,对合格的胚体进行收存,从而完成对铜或铜合金的熔铸。

26.本发明的有益效果如下:

27.1.本发明所述的一种铜及铜合金高效熔铸设备,通过设置电机、一号齿轮、传动杆、一号排钩、浮渣盒、保温盒、螺旋杆、二号排钩,电机转动带动一号齿轮转动,一号齿轮转动带动传动杆和螺旋杆转动,传动杆和螺旋杆带动一号排钩和二号排钩转动,一号排钩将浮渣打捞起,随后掉落在二号排钩上,随后通过二号排钩滑落到螺旋杆内,随后沿着螺旋杆的内壁滑落到浮渣盒内,从而对浮渣的完成清理。提高熔铸设备的熔化效率。

28.2.本发明所述的一种铜及铜合金高效熔铸设备,通过设置搅动扇,传动杆在转动时带动搅动扇一起转动,搅动扇在转动时推动熔炉内的熔融液从搅动扇方向向另一端流动,此时搅动扇两边的熔融液向搅动扇方向流动,以此循环,熔融液流动的过程中,漂浮的浮渣也会随着发生移动,从而使熔炉内的浮渣都可以被传动杆上的一号排钩所旋转钩取清理。

附图说明

29.下面结合附图对本发明做进一步说明。

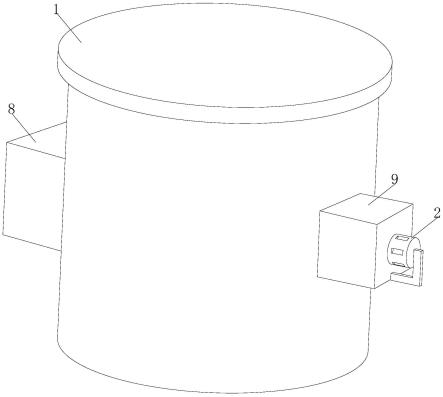

30.图1是本发明的立体图;

31.图2是本发明的剖视图;

32.图3是本发明中螺旋杆的结构图;

33.图4是本发明中保温盒的结构图。

34.图中;1;熔炉、2;电机、3;一号齿轮、4;二号齿轮、5;三号齿轮、6;传动杆、7;一号排钩、8;浮渣盒、9;保温盒、10;螺旋杆、11;二号排钩、12;撞击块、13;卡块、14;圆孔、15;挡板、16;搅动扇。

具体实施方式

35.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

36.如图1至图4所示;

37.一种铜及铜合金高效熔铸设备,包括熔炉1、保温盒9、电机2、一号齿轮3、二号齿轮4、三号齿轮5,所述保温盒9固连在所述熔炉1的外壁,且所述保温盒9内部与所述熔炉1内部连通,所述电机2固连在所述保温盒9外壁,且所述电机2的转轴延伸至所述保温盒9内部,且所述电机2的转轴顶端固连有一号齿轮3。所述二号齿轮4转动连接在所述保温盒9内壁,且所述二号齿轮4与所述一号齿轮3的轮齿之间相互啮合,所述三号齿轮5转动连接在所述保温盒9的内壁,且所述三号齿轮5与所述一号齿轮3的轮齿之间相互啮合,还包括;

38.传动杆6,所述传动杆6一端与所述二号齿轮4固连,且所述传动杆6与所述二号齿轮4为同一圆心,且所述传动杆6远离所述二号齿轮4的一端与所述熔炉1的内壁转动连接;

39.一号排钩7,所述一号排钩7均匀对称固连在所述传动杆6的外圈壁;

40.浮渣盒8,所述浮渣盒8固连在所述熔炉1的外壁;

41.螺旋杆10,所述螺旋杆10一端与所述三号齿轮5固连,所述螺旋杆10与所述三号齿轮5为同一圆心,且所述螺旋杆10远离所述三号齿轮5的一端与所述熔炉1的内壁转动连接,且所述螺旋杆10远离所述三号齿轮5的一端延伸至所述浮渣盒8内;

42.二号排钩11,所述二号排钩11均匀固连在所述螺旋杆10的开口处外壁,且所述二号排钩11与所述一号排钩7交错分布;

43.实施例一,本实施例中,熔炉1将熔炉1内部的铜或铜合金熔融成液体,当熔炉1内部的铜或铜合金熔融液表面出现浮渣,需要对浮渣进行清理时,启动电机2,电机2转动带动一号齿轮3转动,一号齿轮3转动带动二号齿轮4同时转动,二号齿轮4转动带动与之固连的传动杆6也随之转动,传动杆6转动带动一号排钩7转动,一号排钩7在转动过程中,一号排钩7将铜或铜合金熔融液表面的浮渣进行旋转打捞,同时一号齿轮3在转动的同时也带动三号齿轮5一起转动,三号齿轮5在转动时带动螺旋杆10一起转动,螺旋杆10转动带动二号排钩11转动,一号排钩7钩取上来的浮渣在随着一号排钩7转动时大部分会掉落在二号排钩11上,因为一号排钩7和二号排钩11是交错分布的,所以少部分黏附在一号排钩7上的浮渣,在一号排钩7和二号排钩11旋转接触时,会被二号排钩11刮蹭下来,二号排钩11刮蹭下来的浮渣也会掉落在二号排钩11上,根据齿轮比,三号齿轮5的轮齿数是二号齿轮4的两倍,所以在

一号齿轮3为其提供的动力相同时,二号齿轮4转一圈,三号齿轮5才转半圈,这使得传动杆6上的两组二号排钩11总会均匀的经过螺旋杆10上的三号排钩,随后二号排钩11上的浮渣会在螺旋杆10转动时因为重力向螺旋杆10的内部滑动,因为螺旋杆10是倾斜的,到达螺旋杆10内部的浮渣,会沿着螺旋杆10倾斜的内壁向浮渣盒8内滑动,随后滑落到浮渣盒8内,从而防止熔炉1内的浮渣需要工人开盖手动清理以及熔炉1开盖后温度降低,使得熔炉1对铜及铜合金的加热时间增加导致能源浪费,以及加热时间增加导致效率变低这一问题发生的概率。

44.如图3所示,所述二号排钩11的一端与所述螺旋杆10的开口处内壁通过扭簧铰接;

45.所述螺旋杆10外壁固连有撞击块12,且所述撞击块12远离所述螺旋杆10的一端与所述二号排钩11接触;

46.进一步的,二号排钩11在对一号排钩7刮蹭时,由于摩擦力使得铰接的二号排钩11向下略转动,随后一号排钩7划出二号排钩11后,二号排钩11失去了向下挤压的力后发生回弹,将二号排钩11上的浮渣向螺旋杆10内弹动,同时二号排钩11在回弹的时会撞击的撞击块12,撞到撞击块12的二号排钩11产生的振动,可以将黏附在二号排钩11上的浮渣抖落,从而防止在二号排钩11上存在残留的浮渣。

47.如图2至图4所示,所述一号排钩7远离所述传动杆6的一端固连有卡块13;

48.所述二号排钩11为弧形设计;

49.进一步的,一号排钩7上的卡块13,可以在一号排钩7将浮渣旋转打捞起来后,对一号排钩7上的浮渣进行格挡,防止浮渣从一号排钩7远离传动杆6的一端滑落,同时二号排钩11的弧形可以对二号排钩11从一号排钩7上的浮渣进行格挡,防止二号排钩11上的浮渣滑落后导致一号排钩7对浮渣的清理打捞效果。

50.如图3所示,所述螺旋杆10外圈壁均匀开设有圆孔14;

51.所述螺旋杆10内壁铰接有挡板15;

52.进一步的,因为熔炉1内部是高温的,所以螺旋杆10的温度也非常高,所以浮渣进入螺旋杆10后,浮渣表面粘连的熔融液体不会结晶,螺旋杆10外圈壁开设的圆孔14,可以在浮渣进入螺旋杆10内部后,对浮渣上粘连的熔融液体进行筛离,从而防止熔融液与浮渣一起输送到浮渣盒8内,造成资源浪费以及粘连的熔融液进入浮渣盒8后在浮渣盒8内部结晶,并且螺旋杆10的内壁铰接的挡板15,在螺旋杆10旋转时,因为重力向内打开但无法向外打开,浮渣通过向内打开的挡板15后,无法再通过挡板15向熔炉1内部滑动,从而防止浮渣从螺旋杆10内滑落,造成清理效果下降。

53.如图3所示,所述传动杆6外圈壁均匀固连有搅动扇16;

54.进一步的,传动杆6在转动时带动搅动扇16一起转动,搅动扇16在转动时推动熔炉1内的熔融液从搅动扇16方向向另一端流动,此时搅动扇16两边的熔融液向搅动扇16方向流动,以此循环,熔融液流动的过程中,漂浮的浮渣也会随着发生移动,从而使熔炉1内的浮渣都可以被传动杆6上的一号排钩7所旋转钩取清理。

55.实施例二,如图4所示,所述二号齿轮4与所述保温盒9的内壁滑动连接;

56.本实例中相对于实施例一的区别在于二号齿轮4是与保温盒9的内壁滑动连接的,熔融液表面漂浮的浮渣,虽然对熔铸有着极大的影响,但少数漂浮的浮渣可以对熔融液起到保温的作用,因此通过上下移动二号齿轮4,以此调整传动杆6以及一号排钩7与熔融液表

面的浮渣的高度,以此来控制熔融液表面漂浮的浮渣的厚度,从而在保证在对浮渣清理的同时,也使得浮渣发挥了其本身的保温作用。

57.一种铜及铜合金的熔铸方法,该方法适用于上述中任意所述的一种铜及铜合金高效熔铸设备,该方法包括以下步骤;

58.s1:将熔炉1与需要进行熔炼的铜或铜合金进行预热,预热完成后将需要熔炼的铜或铜合金倒入熔炉1,随后随着熔炉1的加热设备对熔炉1及熔炉1内部的铜或铜合金的加热,铜或铜合金发生液化,并在熔融液的表面形成浮渣;

59.s2:随后需要对浮渣进行清理时,启动电机2,电机2带动传动杆6以及螺旋杆10一起转动,传动杆6上的一号排钩7将熔融液表面的浮渣打捞,随后浮渣掉落在螺旋杆10内,随后沿着螺旋杆10掉落在浮渣盒8内,从而完成浮渣的清理打捞;

60.s3:随后将洁净的熔融液取出浇注在模具中,等待其冷却固化后得到铜或铜合金熔铸后的胚体;

61.s4:随后取出模具中的铜或铜合金熔铸后的胚体,对其进行检查是否存残缺,对合格的胚体进行收存,从而完成对铜或铜合金的熔铸。具体工作流程如下:

62.具体工作流程如下:

63.熔炉1将熔炉1内部的铜或铜合金熔融成液体,当熔炉1内部的铜或铜合金熔融液表面出现浮渣,需要对浮渣进行清理时,启动电机2,电机2转动带动一号齿轮3转动,一号齿轮3转动带动二号齿轮4同时转动,二号齿轮4转动带动与之固连的传动杆6也随之转动,传动杆6转动带动一号排钩7转动,一号排钩7在转动过程中,一号排钩7将铜或铜合金熔融液表面的浮渣进行旋转打捞,同时一号齿轮3在转动的同时也带动三号齿轮5一起转动,三号齿轮5在转动时带动螺旋杆10一起转动,螺旋杆10转动带动二号排钩11转动,一号排钩7钩取上来的浮渣在随着一号排钩7转动时大部分会掉落在二号排钩11上,因为一号排钩7和二号排钩11是交错分布的,所以少部分黏附在一号排钩7上的浮渣,在一号排钩7和二号排钩11旋转接触时,会被二号排钩11刮蹭下来,二号排钩11刮蹭下来的浮渣也会掉落在二号排钩11上,根据齿轮比,三号齿轮5的轮齿数是二号齿轮4的两倍,所以在一号齿轮3为其提供的动力相同时,二号齿轮4转一圈,三号齿轮5才转半圈,这使得传动杆6上的两组二号排钩11总会均匀的经过螺旋杆10上的三号排钩,随后二号排钩11上的浮渣会在螺旋杆10转动时因为重力向螺旋杆10的内部滑动,因为螺旋杆10是倾斜的,到达螺旋杆10内部的浮渣,会沿着螺旋杆10倾斜的内壁向浮渣盒8内滑动,随后滑落到浮渣盒8内,从而防止熔炉1内的浮渣需要工人开盖手动清理以及熔炉1开盖后温度降低,使得熔炉1对铜及铜合金的加热时间增加导致能源浪费,以及加热时间增加导致效率变低这一问题发生的概率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1