用于缺氧烧结条件下产品生产的推板窑的制作方法

1.本实用新型涉及一种用于缺氧烧结条件下产品生产的推板窑,属于推板窑技术领域。

背景技术:

2.目前,在光触媒的生产工艺中,普遍采用间歇式窑炉生产,具有能耗高、劳动强度大、产品批次质量波动大的缺陷,生产效率不高。而隧道窑虽具有连续生产的条件,但其密封性差、运转系统复杂。

3.由于在光触媒生产的过程中,配方中原料的组分会导致生产过程中产生氨气,如果窑炉密封差,氨气逃逸会造成污染自然环境,恶化生产操作环境,同时产品烧结反应时需要在缺氧条件的条件完成。

技术实现要素:

4.本实用新型提供一种用于缺氧烧结条件下产品生产的推板窑,解决目前间歇式窑炉窑炉和隧道窑的窑炉密封差,氨气逃逸会造成污染自然环境,恶化生产操作环境,同时不容易使产品烧结反应时处于缺氧条件进行的问题。

5.本实用新型涉及一种用于缺氧烧结条件下产品生产的推板窑,包括窑炉本体,窑炉本体从前到后依次设置预备区、高温烧结区、过渡区、冷却区和出窑准备区,高温烧结区内设有电加热装置,冷却区内设有冷却装置,窑炉本体内下部设有多个推板,每个推板上设有窑具,窑炉本体前端设有推进装置,预备区的前后两端分别设有封闭窑门一和封闭窑门二,出窑准备区前后两端分别设有封闭窑门三和封闭窑门四,高温烧结区前端靠近封闭窑门二处设有废气排出风管,废气排出风管连接有风机,过渡区处设有氮气进管。为满足缺氧的烧结反应条件,采用电加热装置提供热量使产品发生烧结反应。同时为保证制品烧结反应时在缺氧条件下完成,在窑炉高温带与冷却带之间设置过渡段,并接入氮气保护装置。

6.为保证在制品进出窑的过程中窑炉内气氛稳定,在本窑进、出段设置封闭窑。

7.其工作原理是把配好的原料装于窑具内,并将其放在耐火材料推板上,由推进装置按照产品的生产工艺制度要求,将载有产品的窑具依次推进窑内进行烧结、冷却、并最终出窑,实现产品的连续稳定生产。

8.优选的,高温烧结区内设有温度传感器和压力传感器,温度传感器和压力传感器连接有plc控制器,plc控制器连接氮气进管上的电磁阀门和风机。本窑设置压力平衡系统,根据压力传感器的值与氮气补给量,自动调整废气排出风机的转速,防止窑压过大或过小使窑炉内部气体逃逸或窑外空气进入窑内。

9.优选的,推进装置为液压推缸,封闭窑门一的底部中间设有供液压推缸的活塞杆穿过的开口。方便推动推板前进。推板的底部设有滑台,窑炉本体内底部内壁上设有与滑台配合的滑槽。

10.优选的,窑炉本体的后端设有出窑传动装置。出窑传动装置可以是传送带或者输

送辊。出窑传动装置一端伸入到出窑准备区内。

11.优选的,冷却装置包括设置在冷却区外侧的冷却室,冷却室与冷却区通过波纹状隔板分隔开,冷却室连接有冷却风进管和冷却风出管。可以对冷却区内的空气进行冷却,从而达到冷却烧结产品的目的。波纹状隔板可以增加换热面积。

12.本实用新型,具有以下有益效果:

13.在窑炉本体高温高温烧结区前段设置预备区,在窑炉本体后端设置出窑准备区,并且在预备区和出窑准备区前后端设置双重封闭窑门,增加窑炉密封性,减少氨气逃逸,保护环境,并且通过设置氮气进管、废气排出风管和风机,可以在烧结区形成缺氧环境,用于缺氧烧结条件下产品。

附图说明

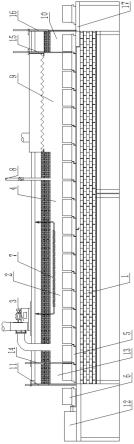

14.图1为本实用新型的结构示意图;

15.图2为窑炉本体在高温烧结区处的剖视结构示意图;

16.图3为窑炉本体在冷却区处的剖视结构示意图;

17.图中:1、窑炉本体;2、高温烧结区;3、风机;4、过渡区;5、推板;6、窑具;7、电加热装置;8、氮气进管;9、冷却区;10、出窑准备区;11、封闭窑门一;12、推进装置;13、预备区;14、封闭窑门二;15、封闭窑门三,16、封闭窑门四,17、出窑传动装置,18、温度传感器,19、压力传感器,20、滑台,21、冷却风出管,22、波纹状隔板,23、冷却室,24、冷却风进管。

具体实施方式

18.下面结合实施例对本实用新型作进一步的说明。

19.如图1至3所示,本实用新型为用于缺氧烧结条件下产品生产的推板窑,包括窑炉本体1,窑炉本体1从前到后依次设置预备区13、高温烧结区2、过渡区4、冷却区9和出窑准备区10,高温烧结区2内设有电加热装置7,冷却区9内设有冷却装置,窑炉本体1内下部设有多个推板5,每个推板5上设有窑具6,窑炉本体1前端设有推进装置12,预备区13的前后两端分别设有封闭窑门一11和封闭窑门二14,出窑准备区10前后两端分别设有封闭窑门三15和封闭窑门四16,高温烧结区2前端靠近封闭窑门二14处设有废气排出风管,废气排出风管连接有风机3,过渡区4处设有氮气进管8。

20.高温烧结区2内设有温度传感器18和压力传感器19,温度传感器18和压力传感器19连接有plc控制器,plc控制器连接氮气进管8上的电磁阀门和风机3。

21.推进装置12为液压推缸,封闭窑门一11的底部中间设有供液压推缸的活塞杆穿过的开口,推板5的底部设有滑台20,窑炉本体1内底部内壁上设有与滑台20配合的滑槽。

22.窑炉本体1的后端设有出窑传动装置17。

23.冷却装置包括设置在冷却区9外侧的冷却室23,冷却室23与冷却区9通过波纹状隔板22分隔开,冷却室23连接有冷却风进管24和冷却风出管21。

24.工作时,开启预备区13的封闭窑门一11,由推进装置12顶推装有产品的推板5进入预备区13,然后关闭封闭窑门一11,同时开启封闭窑门二14和封闭窑门三15,由推进系统12再次推进制品前进一块推板5的距离,然后关闭封闭窑门二14和封闭窑门三15,开启封闭窑门四16,启动出窑传动装置17将装有产品的推板5输出窑炉本体1后,关闭封闭窑门四16,周

而复始,实现了连续稳定生产。

25.综上所述,本实用新型在窑炉本体高温高温烧结区前段设置预备区,在窑炉本体后端设置出窑准备区,并且在预备区和出窑准备区前后端设置双重封闭窑门,增加窑炉密封性,减少氨气逃逸,保护环境,并且通过设置氮气进管、废气排出风管和风机,可以在烧结区形成缺氧环境,用于缺氧烧结条件下产品。

26.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

27.在本实用新型的描述中,术语“内”、“外”、“纵向”、“横向”、“上”、“下”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型而不是要求本实用新型必须以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

技术特征:

1.一种用于缺氧烧结条件下产品生产的推板窑,包括窑炉本体(1),窑炉本体(1)从前到后依次设置预备区(13)、高温烧结区(2)、过渡区(4)、冷却区(9)和出窑准备区(10),高温烧结区(2)内设有电加热装置(7),冷却区(9)内设有冷却装置,窑炉本体(1)内下部设有多个推板(5),每个推板(5)上设有窑具(6),窑炉本体(1)前端设有推进装置(12),其特征在于:预备区(13)的前后两端分别设有封闭窑门一(11)和封闭窑门二(14),出窑准备区(10)前后两端分别设有封闭窑门三(15)和封闭窑门四(16),高温烧结区(2)前端靠近封闭窑门二(14)处设有废气排出风管,废气排出风管连接有风机(3),过渡区(4)处设有氮气进管(8)。2.根据权利要求1所述的用于缺氧烧结条件下产品生产的推板窑,其特征在于:高温烧结区(2)内设有温度传感器(18)和压力传感器(19),温度传感器(18)和压力传感器(19)连接有plc控制器,plc控制器连接氮气进管(8)上的电磁阀门和风机(3)。3.根据权利要求1所述的用于缺氧烧结条件下产品生产的推板窑,其特征在于:推进装置(12)为液压推缸,封闭窑门一(11)的底部中间设有供液压推缸的活塞杆穿过的开口,推板(5)的底部设有滑台(20),窑炉本体(1)内底部内壁上设有与滑台(20)配合的滑槽。4.根据权利要求3所述的用于缺氧烧结条件下产品生产的推板窑,其特征在于:窑炉本体(1)的后端设有出窑传动装置(17)。5.根据权利要求1所述的用于缺氧烧结条件下产品生产的推板窑,其特征在于:冷却装置包括设置在冷却区(9)外侧的冷却室(23),冷却室(23)与冷却区(9)通过波纹状隔板(22)分隔开,冷却室(23)连接有冷却风进管(24)和冷却风出管(21)。

技术总结

本实用新型涉及一种用于缺氧烧结条件下产品生产的推板窑,包括窑炉本体,窑炉本体从前到后依次设置预备区、高温烧结区、过渡区、冷却区和出窑准备区,窑炉本体内下部设有多个推板,每个推板上设有窑具,窑炉本体前端设有推进装置,预备区的前后两端分别设有封闭窑门一和封闭窑门二,出窑准备区前后两端分别设有封闭窑门三和封闭窑门四,高温烧结区前端靠近封闭窑门二处设有废气排出风管,过渡区处设有氮气进管。本实用新型在预备区和出窑准备区前后端设置双重封闭窑门,增加窑炉密封性,减少氨气逃逸,保护环境,并且通过设置氮气进管、废气排出风管和风机,可以在烧结区形成缺氧环境,用于缺氧烧结条件下产品。用于缺氧烧结条件下产品。用于缺氧烧结条件下产品。

技术研发人员:王昌军 边敦超 司学歌 马家俊 殷培义

受保护的技术使用者:淄博科浩热能工程有限公司

技术研发日:2022.04.21

技术公布日:2022/9/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1