二氧化锰还原用的回转窑的制作方法

1.本实用新型涉及一种回转窑,具体涉及一种二氧化锰还原用的回转窑。

背景技术:

2.在锰冶金领域为了制取电解锰需要将锰矿石中的mno2焙烧还原成mno,含mno2的锰矿砂与无烟煤粉按7.5:1配比混合,先后进入还原回转窑烘干段(250~350℃)、预热段(650~700℃),最后进入到还原段(750~800℃)进行还原反应。

3.目前,二氧化锰还原用的回转窑,结构如图5所示,包括回转窑本体,所述回转窑本体从左往右依次为窑头、窑体、窑尾,所述窑头内设有沿其环向方向设有浇注挡料圈,所述窑体沿其环向方向设有浇注耐火层,且窑体内设有若干圈扬料装置,每圈扬料装置均包括若干块焊接在窑体内壁上的方状挡料板,所述窑尾的端部与下料收尘装置连接。这种结构的回转窑存在以下缺陷:其一,窑体从右往左依次分为还原段、预热段、烘干段,还原段需要物料充分接触反应,而现有无论是在还原段还是在预热段、烘干段,都是设置成方状结构的挡料板,无法实现还原段物料的激烈翻转,进而影响物料的还原反应;其二,窑尾进料端部没有设置相关推料导向装置,导致物料极易从进料侧堆挤出从而难以进入窑内,甚至造成物料从密封罩冒出;另外,当单位时间内物流出量不均匀时,由于窑头没有在浇注挡料圈上均匀开设下料口,进而无法进行物料缓冲,导致单位时间内进入承接窑头物料的降温设备物料量不同,进而造成降温设备波动,影响甚至损坏降温设备。

技术实现要素:

4.针对现有技术存在的不足,本实用新型提供一种二氧化锰还原用的回转窑,本回转窑在窑尾进料端部还设置了若干圈推料导向板,实现物料可顺利进入窑内,有效避免物料堵塞在进料端或从窑尾密封罩冒出;在窑体的还原段设置还原扬料板,改变现有窑体内都是设置炒动扬料板的结构,增大还原段翻腾扬起物料的量,确保还原段物料可进行充分还原反应;此外,在窑头内设置了沿环向方向均匀开设有均匀下料口的下料浇注圈,实现在单位时间内,还原后物料出料不均匀时,可通过下料浇注圈暂时缓冲,再从均匀下料口等量下料,避免降温设备波动,保证降温设备稳定运行。

5.为了达到上述目的,本实用新型采取的技术方案:

6.二氧化锰还原用的回转窑,跟现有结构相同的是:包括回转窑本体,所述回转窑本体从左往右依次为窑头、窑体、窑尾,所述窑头内沿其环向方向设有浇注挡料圈,所述窑体内沿其环向方向设有浇注耐火层,且窑体内设有若干圈扬料装置,每圈扬料装置均包括若干块焊接在窑体内壁上呈方状的炒动扬料板,所述窑尾的端部与下料收尘装置连接;所不同的是:所述窑体的还原段沿其环向方向设有若干圈还原扬料件,每圈还原扬料件均包括若干块还原扬料板,所述还原扬料板包括竖向设于窑体内壁上的支撑扬料板,所述支撑扬料板上端有倾斜设于其上的加强扬料板,所述窑尾的进料端设有若干圈用于将物料推进窑内的推料导向板,所述推料导向板沿着窑尾的环形方向均匀倾斜设置,所述窑头内的浇注

挡料圈上设有用于可缓冲物料的下料浇注圈,所述下料浇注圈沿着环向方向均匀开设有若干个均匀下料口。

7.作为优选技术方案,为了保证需要还原的物料着推料导向板顺利进入窑尾内,进一步避免物料堵塞在窑尾进料端或从密封罩冒出,提高物料的利用率,所述推料导向板相对于水平面倾斜40

°

设于窑尾的内壁上。

8.作为优选技术方案,为了窑体内还原段的物料尽可能被翻腾扬起,进一步保证物料可充分进行还原反应,提高物料还原率,所述加强扬料板相对于支撑扬料板倾斜150

°

设置。

9.与现有技术相比,本实用新型具有的有益效果:

10.1、本回转窑在窑尾进料端部设置了若干圈推料导向板,实现物料可顺利进入窑内,有效避免物料堵塞在进料端或从窑尾密封罩冒出;在窑体的还原段设置还原扬料板,改变现有窑体内都是设置炒动扬料板的结构,增大还原段翻腾扬起物料的量,确保还原段物料可进行充分还原反应;此外,在窑头内设置了沿环向方向均匀开设有均匀下料口的下料浇注圈,实现在单位时间内,还原后物料出料不均匀时,可通过下料浇注圈暂时缓冲,再从均匀下料口等量下料,避免降温设备波动,保证降温设备稳定运行。

11.2、推料导向板角度设置科学合理,证需要还原的物料着推料导向板顺利进入窑尾内,进一步避免物料堵塞在窑尾进料端或从密封罩冒出,提高物料的利用率。

12.3、加强扬料板相对于支撑扬料板的角度设置科学合理,使窑体内还原段的物料尽可能被翻腾扬起,进一步保证物料可充分进行还原反应,提高物料还原率。

附图说明

13.下面结合附图和具体实施例对本实用新型作进一步地详细说明。

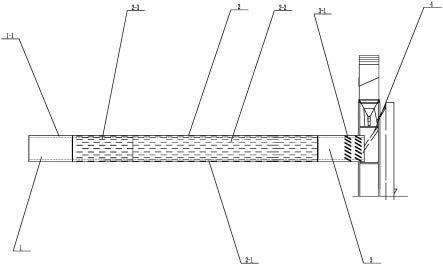

14.图1为本实用新型的结构示意图;

15.图2为窑体还原段的截面结构示意图;

16.图3为窑体预热段、烘干段的截面结构示意图;

17.图4为窑头的结构示意图;

18.图5为现有二氧化锰还原回转窑的结构示意图;

19.附图标号:1、窑头,1-1浇注挡料圈,1-2、下料浇注圈,1-3、均匀下料口,1-4、还原气进口,2、窑体,2-1、浇注耐火层,2-2、炒动扬料板,2-3、还原扬料板,2-3-1、支撑扬料板,2-3-2、加强扬料板,3、窑尾,3-1、推料导向板,4、下料收尘装置。

具体实施方式

20.如图1所示提出本实用新型一种具体实施例,二氧化锰还原用的回转窑,跟现有结构相同的是:包括回转窑本体,所述回转窑本体从左往右依次为窑头1、窑体2、窑尾3,所述窑头1内沿其环向方向设有浇注挡料圈1-1,所述窑体2内沿其环向方向设有浇注耐火层2-1,且窑体2内设有若干圈扬料装置,每圈扬料装置均包括若干块焊接在窑体2内壁上呈方状的炒动扬料板2-2,如图3所示,所述窑尾3的端部与下料收尘装置4连接;所不同的是:所述窑体2的还原段沿其环向方向设有若干圈还原扬料件,每圈还原扬料件均包括若干块还原扬料板2-3,为了保证还原段的物料可充分翻腾扬起,保证物料充分进行还原反应,本实施

例设置每圈还原扬料件包括20块间隔500mm的还原扬料板2-3,所述还原扬料板2-3包括竖向设于窑体2内壁上的支撑扬料板2-3-1,所述支撑扬料板2-3-1上端有倾斜设于其上的加强扬料板2-3-2,如图2所示,则增设加强扬料板,增大了被扬起物料的量,实现还原段的物料充分翻腾扬起,有利于物料进行充分还原反应,所述窑尾3的进料端设有若干圈用于将物料推进窑内的推料导向板3-1,所述推料导向板2-4沿着窑尾3的环形方向均匀倾斜设置,在保证物料可全部顺利推进窑内的前提下,本实施例在窑尾3的进料端设置2圈推料导向板3-1,所述窑头1内的浇注挡料圈1-1上设有用于可缓冲物料的下料浇注圈1-2,所述下料浇注圈1-2沿着环向方向均匀开设有若干个均匀下料口1-3,在保证物料可从窑头1均匀下落的前提下,本实施例在下料浇注圈1-2上均匀开设有6个均匀下料口1-3,每个均匀下料口1-3的尺寸为100

×

400mm,所述窑头1内还开设有位于下料浇注圈内的还原气进口1-4,如图4所示,为了防止还原气的溢出,所述还原气进口1-4的直径尽可能设置小一些。

21.所述推料导向板3-1相对于水平面倾斜40

°

设于窑尾3内壁上,保证需要还原的物料着推料导向板3-1顺利进入窑尾3内,进一步避免物料堵塞在窑尾3进料端或从密封罩冒出,提高物料的利用率。

22.所述加强扬料板2-3-2相对于支撑扬料板2-3-1倾斜150

°

设置,则加强扬料板2-3-2与支撑扬料板2-3-1之间的倾斜角度为150

°

,有效增大了被扬起物料的量,使窑体2内还原段的物料尽可能被翻腾扬起,进一步保证物料可充分进行还原反应,提高物料还原率。

23.本实用新型使用时:启动本回转窑,还原气从还原气进口1-4从窑头1进入窑体2内,物料线经下料收尘装置4再经推料导向板2-4,从窑尾3进入窑体2内,物料在预热段、烘干段经炒动扬料板2-2扬起,实现物料加热、烘干,进入还原段后,在还原扬料板2-3的作用下翻腾扬起,一方面增加物料之间的充分接触反应,另一方面也使还原气与物料充分接触反应,使物料充分还原,当单位时间内进入窑头1内的物料量不均匀时,先在下料浇注圈1-2缓冲一下,下料浇注圈1-2随着窑头1旋转后再从均匀下料口1-3下料,实现每次下料的物料量均相等,有效避免降温设备波动,确保降温设备正常运行。

24.当然,上面只是结合附图对本实用新型优选的具体实施方式作了详细描述,并非以此限制本实用新型的实施范围,凡依本实用新型的原理、构造以及结构所作的等效变化,均应涵盖于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1