一种窑炉废气处理装置的制作方法

本技术涉及废气处理领域,尤其是一种窑炉废气处理装置。

背景技术:

1、在陶瓷件工业化生产过程中,窑炉烧结是必不可少的工序,如今的烧结窑炉多为隧道窑炉,隧道窑炉由加热装置、进风装置、抽风装置、推动动力装置以及控温系统组成。在流延体系产品烧结中,坯片内含有较多的有机物,在烧结过程中随着温度的升高,坯片内部的有机物逐渐分解挥发,通过窑炉排风系统设备从窑炉内部排出,遇到外部环境冷空气后,部分废气冷凝为焦油以液体形式排出,部分废气无法冷凝以大气污染物排出。但根据国家环保部门出具的相关政策,禁止企业排放有害气体,因此需要对陶瓷组件工业化生产过程中烧结窑炉产生的废气进行处理。

2、传统烧结窑炉产生的废气物质多以燃烧进行处理,燃烧法是最为直接的处理方式,但往往因燃烧方式、燃烧设备的不完善,导致燃烧室内的废气无法完全燃烧,形成二氧化碳。无法完全燃烧的主要原因是传统的燃烧舱室内部结构为完全中空的空心腔体,内部气体在燃烧过程中的扩散空间较大,在燃烧过程中废气会飘散到燃烧舱室内的各个区域,使燃烧室内废气与天然气、氧气无法完全混合均匀,导致燃烧不充分、不完全;燃烧后的废气依然存在较多有害气体,达不到大气排放标准,因此还需要通入碱性溶液内进行二次处理,从而提高了废气处理成本。

技术实现思路

1、本实用新型的目的在于提供一种窑炉废气处理装置,用于解决上述背景技术中提到的传统的烧结窑炉对废气的燃烧不完全,导致燃烧完毕的废气需要二次处理,使废气处理成本高的问题。

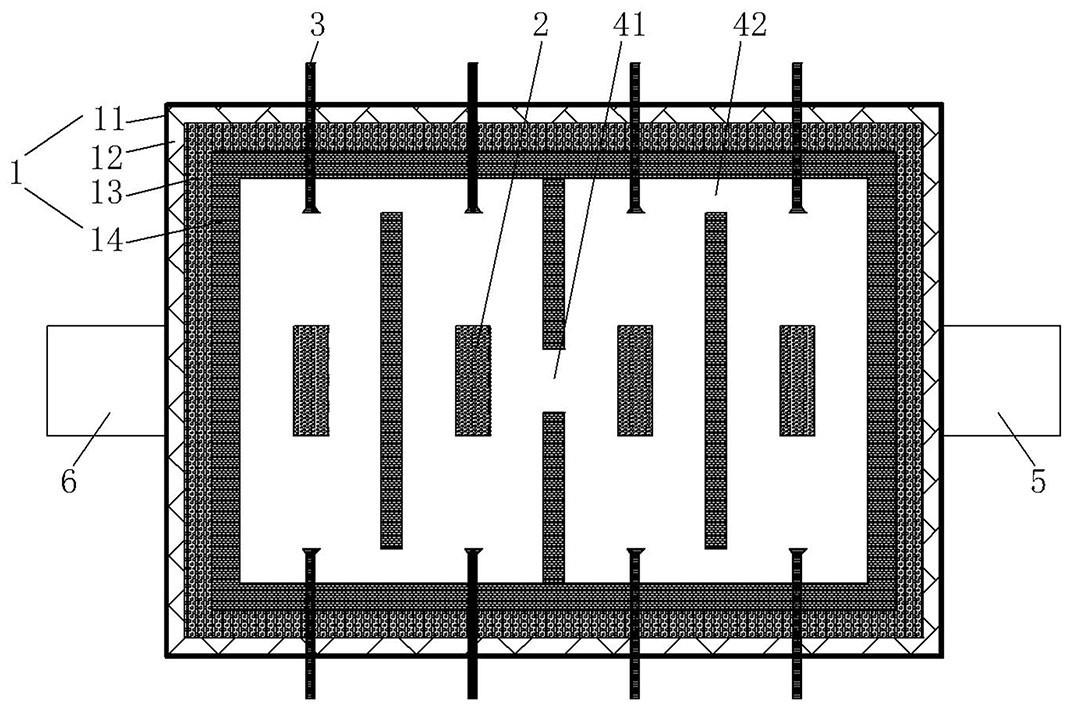

2、为了解决上述问题,本实用新型提供一种窑炉废气处理装置,包括燃烧舱室和燃烧器,所述燃烧器固定安装在所述燃烧舱室的舱室壁上且伸入所述燃烧舱室内;所述燃烧舱室的一端开设有进气口,所述燃烧舱室远离所述进气口的另一端开设有排气口;所述燃烧舱室内设置有耐火隔层,所述耐火隔层固定安装在所述舱室壁上且与开设有所述进气口的所述舱室壁平行设置;所述耐火隔层包括第一耐火隔层和第二耐火隔层,所述第一耐火隔层的两端开设有缺口,所述第二耐火隔层的中心处开设有缺口;所述第一耐火隔层和所述第二耐火隔层设为一组,所述燃烧舱室内均布设置有多组所述耐火隔层;每两个所述耐火隔层之间均设置有陶瓷蓄热体。

3、进一步地,每两个所述耐火隔层之间的所述舱室壁上均设置有燃烧器。

4、进一步地,所述燃烧器与所述耐火隔层平行设置,所述燃烧器的喷头朝向所述陶瓷蓄热体。

5、进一步地,所述舱室壁包括有金属层和棉毡层,所述棉毡层固定设置在所述金属层的内部,所述棉毡层的内部设置有莫来石层,所述莫来石层内还设置有耐火层。

6、进一步地,所述金属层为厚度为1mm的钢板。

7、进一步地,所述棉毡层为厚度为50mm的保温棉毡。

8、进一步地,所述莫来石层为厚度为80mm的轻质莫来石。

9、进一步地,所述耐火层为厚度为80mm的三级高铝耐火砖。

10、进一步地,所述陶瓷蓄热体的宽度大于所述耐火隔层上的缺口的宽度。

11、本窑炉废气处理装置具有如下有益效果:

12、1)本窑炉废气处理装置通过燃烧器与燃烧舱室内部的陶瓷蓄热体的配合,多点加热,减少废气在燃烧舱室内的逸散空间,使燃烧舱室内温度均匀且恒定,促使废气在燃烧舱室内燃烧充分。

13、2)本窑炉废气处理装置在燃烧舱室内部通过耐火隔层连续设置有多个燃烧室,对耐火隔层的开口位置进行设计,使废气在舱室内沿s形回转路线行走,延长了废气在燃烧舱室内的时间,进一步保证废气可以在燃烧舱室内燃烧充分。

14、3)本窑炉废气处理装置采用4层隔热材料作为燃烧舱室内衬材料,降低整个舱室的内的燃烧热量损失,提高舱室内燃烧温度,为废气的充分燃烧提供保障;通过多种办法结合保证废气的处理完全、燃烧充分,避免对废气进行二次处理,降低废气处理成本。

技术特征:

1.一种窑炉废气处理装置,包括燃烧舱室和燃烧器,所述燃烧器固定安装在所述燃烧舱室的舱室壁上且伸入所述燃烧舱室内;其特征在于:所述燃烧舱室的一端开设有进气口,所述燃烧舱室远离所述进气口的另一端开设有排气口;所述燃烧舱室内设置有耐火隔层,所述耐火隔层固定安装在所述舱室壁上且与开设有所述进气口的所述舱室壁平行设置;所述耐火隔层包括第一耐火隔层和第二耐火隔层,所述第一耐火隔层的两端开设有缺口,所述第二耐火隔层的中心处开设有缺口;所述第一耐火隔层和所述第二耐火隔层设为一组,所述燃烧舱室内均布设置有多组所述耐火隔层;每两个所述耐火隔层之间均设置有陶瓷蓄热体。

2.根据权利要求1所述的窑炉废气处理装置,其特征在于:每两个所述耐火隔层之间的所述舱室壁上均设置有燃烧器。

3.根据权利要求2所述的窑炉废气处理装置,其特征在于:所述燃烧器与所述耐火隔层平行设置,所述燃烧器的喷头朝向所述陶瓷蓄热体。

4.根据权利要求1所述的窑炉废气处理装置,其特征在于:所述舱室壁包括有金属层和棉毡层,所述棉毡层固定设置在所述金属层的内部,所述棉毡层的内部设置有莫来石层,所述莫来石层内还设置有耐火层。

5.根据权利要求4所述的窑炉废气处理装置,其特征在于:所述金属层为厚度为1mm的钢板。

6.根据权利要求4所述的窑炉废气处理装置,其特征在于:所述棉毡层为厚度为50mm的保温棉毡。

7.根据权利要求4所述的窑炉废气处理装置,其特征在于:所述莫来石层为厚度为80mm的轻质莫来石。

8.根据权利要求4所述的窑炉废气处理装置,其特征在于:所述耐火层为厚度为80mm的三级高铝耐火砖。

9.根据权利要求1所述的窑炉废气处理装置,其特征在于:所述陶瓷蓄热体的宽度大于所述耐火隔层上的缺口的宽度。

技术总结

本申请提供一种窑炉废气处理装置,包括燃烧舱室和燃烧器,燃烧器固定安装在燃烧舱室的舱室壁上且伸入所述燃烧舱室内;燃烧舱室的一端开设有进气口,燃烧舱室远离进气口的另一端开设有排气口;燃烧舱室内设置有耐火隔层;耐火隔层包括第一耐火隔层和第二耐火隔层,第一耐火隔层的两端开设有缺口,第二耐火隔层的中心处开设有缺口;第一耐火隔层和第二耐火隔层设为一组,燃烧舱室内均布设置有多组耐火隔层;每两个耐火隔层之间均设置有陶瓷蓄热体;本窑炉废气处理装置可以充分使每个舱室内的废气与空气、天然气混合燃烧,经多舱室的连续燃烧,窑炉产生的废气能够基本完全实现有害物质的转化,符合大气排放标准。

技术研发人员:冯闪闪,陈晓,吴崇隽,张晓娜,牛晓阳,杨淑许,李少丽

受保护的技术使用者:郑州中瓷科技有限公司

技术研发日:20221207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!