一种燃料电池余热利用换热器的制作方法

1.本发明涉及燃料电池预热利用计算领域,具体涉及一种燃料电池余热利用换热器。

背景技术:

2.燃料电池发电系统是通过氢气与氧气产生电化学反应生成水来产生电能的发电装置,由在产生电能的同时,还会产生大量的热。燃料电池整体反应温度低(质子交换膜燃料电池反应温度<100℃),因此产生热品味较低,无法高效利用,常用于供暖或者供热等需求。因此产热可利用为其极小部分,大部分热量需通过散热器散发。常规换热器换热效率低,体积较大,在燃料电池应用中会占据较大空间,限制了换热器的使用。

技术实现要素:

3.针对现有技术的上述不足,本发明提供了一种在无增加流体阻力的条件下,有效提高了换热效率的燃料电池余热利用换热器。

4.为达到上述发明目的,本发明所采用的技术方案为:提供一种燃料电池余热利用换热器,其包括换热壳体,换热壳体的两端通过实心法兰盘封装,换热壳体的两端分别设置有热源进口腔和热源出口腔,热源进口腔和热源出口腔上分别设置有热源进口和热源出口,热源进口腔和热源出口腔的端部均通过空心法兰盘固定在实心法兰盘上;换热壳体内设置有若干换热管,若干换热管均匀分布在换热壳体内,换热管的两端均贯穿换热壳体两端的实心法兰盘,且换热管的两端分别与热源进口腔和热源出口腔内设置的管箱连接,热源进口腔内的管箱与热源进口连接,热源出口腔内的管箱与热源出口连接;换热壳体的上端和下端分别设置有冷源出口和冷源进口,换热壳体内设置有与冷源出口和冷源进口连通的z形通道,换热管穿过z形通道。

5.进一步地,z形通道包括设置在换热壳体内表面上端和下端的若干折流板,若干折流板均间隔设置,且固定在换热壳体内表面上端的折流板与换热壳体内表面下端之间设置有间隙,固定在换热壳体内表面下端的折流板与换热壳体内表面上端之间设置有间隙。

6.进一步地,实心法兰盘上设置有若干定距管,若干定距管穿过折流板对折流板进行固定,且定距管的端部设置有拉杆,拉杆的端部固定在折流板上。

7.进一步地,实心法兰盘的边沿设置有沉台,空心法兰盘的边沿设置有凸台,凸台与沉台配合限位和定位。

8.进一步地,若干换热管设置在换热壳体中央成正方形阵列排布。

9.进一步地,换热管的尺寸设计方法为:s1:根据燃料电池电堆的工作电流i、单片电压ε

cell

、电堆节数n

stack

计算燃料电池的产热量q

stack

:

其中,ε0为燃料电池的理论电动势;s2:利用燃料电池电堆工作时的冷却系统的进口温度t

stack,in

与出口温度t

stack,out

计算燃料电池冷却系统内的冷却液流量m

stack

:其中,c

pstack

为燃料电池冷却液的定压比热容;s3:根据冷源进口的温度t1、冷源出口的温度t2、以及冷源进口与冷源出口之间流动的冷却液流量m

cool

,计算利用余热量q

cool

:其中,c

pcool

为换热壳体内的冷却液定压比热容;s4:利用产热量q

stack

、冷却系统流量m

stack

和换热管的进口端温度t1计算换热管的出口端温度t2:其中,c

pi

为换热管内流动的冷却液定压比热容,μ

pi

为换热管内流动的冷却液的粘度;s5:根据换热管的进口端温度t1、出口端温度t2、冷源进口的温度t1、冷源出口的温度t2计算对数温差δt

mc

:s6:计算修正对数温差δtm:其中,为温差修正系数,p、r分别为温差修正指数;s7:利用余热量q

cool

、修正对数温差δtm计算设计传热面积f':其中,k'为设计传热系数;

s8:根据设计的换热管流速ui、燃料电池冷却系统内的冷却液流量m

stack

计算换热管的数量n及换热管截面积ai:其中,ρi为换热管内的冷却液密度,ai为换热管的截面积,di为换热管的设计内径;s9:根据设计传热面积f'、换热管的数量n和换热管的设计外径d0计算换热管的长度l:。

10.进一步地,换热壳体的尺寸计算方法为:a1:根据换热管的设计外径d0计算相邻换热管之间的中心距s:a2:根据中心距s、换热管的设计外径d0、换热管数量n计算换热壳体的内径ds:其中,d

l

为若干换热管形成的管束距换热壳体的中心最远距离,d

l

为换热壳体的最外层壳体距管束的间距;a3:设置冷却液在换热管内的流速u1、冷却液在换热壳体内流动的流速u2,计算冷源出口和冷源进口的内径di、热源进口和热源出口的内径d0:其中,ρi为在换热管内流动的冷却液密度,ρ0为在换热壳体内流动的冷却液密度,mi为冷却液在换热管内的流量,m0为冷却液在换热壳体内的流量。

11.进一步地,折流板的尺寸设计方法为:b1:根据换热壳体的内径ds计算折流板与换热壳体内表面上端、下端形成的间隙高度h:b2:利用高度h和内径ds计算折流板端部缺口的圆心角θ:

b3:折流板之间的间距设置为50mm,依据换热管长度l,计算折流板数量n:。

12.本发明的有益效果为:本发明在不影响换热效率与流体阻力的情况下有效减小了整个换热器的体积,提高换热器使用的便捷性,使换热器在燃料电池中的应用中更加广泛。本方案通过改变管式换热器中换热管排列方式,减小换热管的管径,增加换热管的数量进而有效提高换热效率,大大减少换热器尺寸的同时不对燃料电池系统的冷却液造成大的阻力损失。同时,通过合理的设计折流板数量和结构,使得换热壳体内流动用于吸收热量的冷却液形成z形通道,增加在换热壳体内流动的距离,进而能增加换热效果。本发明根据燃料电池中电锥的产热量q

stack

来精确计算换热器中各零部件的尺寸,使得燃料电池能对应每个燃料电池进行匹配设计,确保换热器达到最佳的换热效率。

附图说明

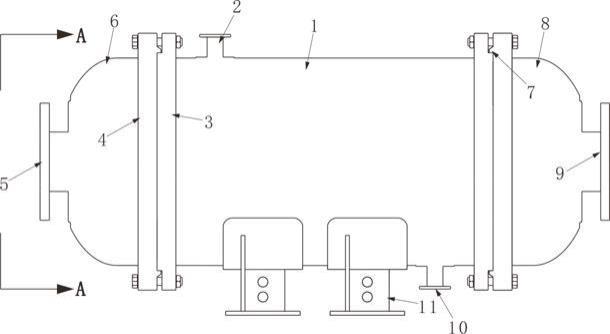

13.图1为燃料电池余热利用换热器的主视图。

14.图2为图1的a-a视图。

15.图3为燃料电池余热利用换热器的剖视图。

16.图4为图3的b-b视图。

17.其中,1、换热壳体,2、冷源出口,3、实心法兰盘,4、空心法兰盘,5、热源进口,6、热源进口腔,7、沉台,8、热源出口腔,9、热源出口,10、冷源进口,11、支架,12、管箱,13、换热管,14、定距管,15、折流板。

具体实施方式

18.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

19.如图1-图4所示,本方案的燃料电池余热利用换热器包括换热壳体1,换热壳体1的两端通过实心法兰盘3封装,换热壳体1的两端分别设置有热源进口腔6和热源出口腔8,热源进口腔6和热源出口腔8上分别设置有热源进口5和热源出口9,热源进口腔6和热源出口腔8的端部均通过空心法兰盘4固定在实心法兰盘3上。

20.换热壳体1内设置有若干换热管13,若干换热管13均匀分布在换热壳体1内,换热管13的两端均贯穿换热壳体1两端的实心法兰盘3,且换热管13的两端分别与热源进口腔6和热源出口腔8内设置的管箱12连接,热源进口腔6内的管箱12与热源进口5连接,热源出口腔8内的管箱12与热源出口9连接。

21.换热壳体1的上端和下端分别设置有冷源出口2和冷源进口10,换热壳体1内设置有与冷源出口2和冷源进口10连通的z形通道,换热管13穿过z形通道。

22.本实施例中z形通道包括设置在换热壳体1内表面上端和下端的若干折流板15,若

干折流板15均间隔设置,且固定在换热壳体1内表面上端的折流板15与换热壳体1内表面下端之间设置有间隙,固定在换热壳体1内表面下端的折流板15与换热壳体1内表面上端之间设置有间隙。

23.本实施例中,实心法兰盘3上设置有若干定距管14,若干定距管14穿过折流板15对折流板15固定,且定距管14的端部设置有拉杆,拉杆的端部固定在折流板15上。定距管14用于对折流板15进行支撑并确保折流板15均匀分布,拉杆有效增加定距管14的长度。

24.实心法兰盘3的边沿设置有沉台7,空心法兰盘4的边沿设置有凸台,凸台与沉台7配合限位和定位,方便安装和组装换热器,换热器的底部通过支架11进行安装和固定。

25.若干换热管13设置在换热壳体1中央成正方形阵列排布。

26.本实施例中换热管13的尺寸设计方法为:s1:根据燃料电池电堆的工作电流i、单片电压ε

cell

、电堆节数n

stack

计算燃料电池的产热量q

stack

:其中,ε0为燃料电池的理论电动势;s2:利用燃料电池电堆工作时的冷却系统的进口温度t

stack,in

与出口温度t

stack,out

计算燃料电池冷却系统内的冷却液流量m

stack

:其中,c

pstack

为燃料电池冷却液的定压比热容;s3:根据换热器端设置冷源进口10的温度t1、冷源出口2的温度t2、以及冷源进口10与冷源出口2之间流动的冷却液流量m

cool

,计算利用余热量q

cool

:其中,c

pcool

为换热壳体1内的冷却液定压比热容;s4:利用产热量q

stack

、冷却系统流量m

stack

和换热管13的进口端温度t1计算换热管13的出口端温度t2:其中,c

pi

为换热管13内流动的冷却液定压比热容,μ

pi

为换热管13内流动的冷却液的粘度;s5:根据换热管13的进口端温度t1、出口端温度t2、冷源进口10的温度t1、冷源出口2的温度t2计算对数温差δt

mc

:

s6:计算修正对数温差δtm:其中,为温差修正系数,p、r分别为温差修正指数;s7:利用余热量q

cool

、修正对数温差δtm计算设计传热面积f':其中,k'为设计传热系数;s8:根据设计的换热管13流速ui、燃料电池冷却系统内的冷却液流量m

stack

计算换热管13的数量n及换热管13截面积ai:其中,ρi为换热管13内的冷却液密度,ai为换热管13的截面积,di为换热管13的设计内径;s9:根据设计传热面积f'、换热管13的数量n和换热管13的设计外径d0计算换热管13的长度l:。

27.换热壳体1的尺寸计算方法为:a1:根据换热管13的设计外径d0计算相邻换热管13之间的中心距s:a2:根据中心距s、换热管13的设计外径d0、换热管13数量n计算换热壳体1的内径ds:其中,d

l

为若干换热管13形成的管束距换热壳体1的中心最远距离,d

l

为换热壳体1的最外层壳体距管束的间距;

a3:设置冷却液在换热管13内的流速u1、冷却液在换热壳体1内流动的流速u2,计算冷源出口2和冷源进口10的内径di、热源进口5和热源出口9的内径d0:其中,ρi为在换热管内流动的冷却液密度,ρ0为在换热壳体内流动的冷却液密度,mi为冷却液在换热管13内的流量,m0为冷却液在换热壳体1内的流量;折流板15的尺寸设计方法为:b1:根据换热壳体1的内径ds计算折流板15与换热壳体1内表面上端、下端形成的间隙高度h:b2:利用高度h和内径ds计算折流板15端部缺口的圆心角θ:b3:折流板15之间的间距设置为50mm,依据换热管13长度l,计算折流板15数量n:。

28.对本实施例的换热器的换热能力进行核算:依据计算出的中心距s,换热管13外径d0,折流板15间距l,换热壳体1的内径ds,换热壳体1内流动的冷却液流量m0,换热壳体1内流动的冷却液密度ρ0,换热壳体1内流动的冷却液粘度μ0,换热壳体1内流动的冷却液最小流速u0,换热壳体1内冷却液的定压比热容c

p0

,换热壳体1内冷却液的热传导系数λ0,求得换热壳体1的换热系数α0::其中,de为当量直径,a0为换热壳体1内冷却液的流通截面积,re0为换热壳体1的雷

诺数,pr0为换热壳体1的普朗特数。

29.依据换热管13内径di,管程冷却液流量mi(m

stack

),管程冷却液密度ρi,管程冷却液最小流速ui,管程冷却液粘度μi,管程冷却液定压比热容c

pi

,管程冷却液热传导系数λi,求得管程换热系数αi:其中,ai为换热管13的流通截面积,rei为换热管13的雷诺数,pri为换热管13的普朗特数。

30.查询资料可得换热管13内的冷却液污垢热阻ri,换热壳体1内的冷却液污垢热阻r0,依据换热壳体1的换热系数α0,换热管13的换热系数αi,换热管13的外径d0,换热管13的内径di,求得总传热系数k。

31.依据换热管13数量n,换热管13的外径d0,换热管13的长度l,设计利用余热量q

cool

,修正对数温差δtm,总传热系数k,求得换热面积裕度h:其中,a

p

为实际传热面积,f为设计传热面积。

32.若计算出的h≥0.15,则满足设计需求,若计算h<0.15,则返回步骤s7重新设置传热系数k',或返回步骤s8重新设置换热管13流速ui,重新进行设计计算。

33.计算结果的阻力核算:根据换热管13的材料查询可得换热管13的摩擦系数fi,依据换热管13长l,换热管13内径di,换热管13内冷却液流速ui,换热管13内冷却液密度ρi,可得换热管13内的阻力δ

pi:其中,δp

t

为换热管13的直管阻力,δpr为换热管13的回弯阻力。

34.若计算出的δpi<0.05

×

燃料电池的冷却系统出口压力,则满足设计需求,若计算计算δpi≥0.05

×

燃料电池的冷却系统出口压力,则返回步骤s8重新设置管程流速ui,重新进行设计计算。

35.根据换热管13的材料查询可得换热管13对换热壳体1内冷却液的摩擦系数f0、换热壳体1内流体摩擦因子fk与换壳壳体内流体的校正系数fs,折流板15数量n,换热管13外径d0,换热壳体1内的冷却液流速u0,换热壳体1内的冷却液密度ρ0,折流板15的间距l,换热壳体1的内径ds,热源进口5的流速u2,可得换热管13道对换热壳体1内的冷却液的阻力δp0:其中δp

bk

为换热管13的直管端对换热壳体1内的冷却液的阻力,δp

wk

为折流板15对换热壳体1内的冷却液的阻力,δp

nk

为冷源进口10、出口的阻力。

36.若计算出的δp0<0.15

×

余热利用泵的出口压力,则满足设计需求,若计算计算δp0≥0.15

×

余热利用泵出口压力,则返回步骤s8重新设置热源进口5的流速u2,重新进行设计计算。

37.本发明在不影响换热效率与流体阻力的情况下有效减小了整个换热器的体积,提高换热器使用的便捷性,使换热器在燃料电池中的应用中更加广泛。本方案通过改变管式换热器中换热管13排列方式,减小换热管13的管径,增加换热管13的数量进而有效提高换热效率,大大减少换热器尺寸的同时不对燃料电池系统的冷却液造成大的阻力损失。

38.同时,通过合理的设计折流板15数量和结构,使得换热壳体1内流动用于吸收热量的冷却液形成z形通道,增加在换热壳体1内流动的距离,进而能增加换人效果。本发明根据燃料电池中电锥的产热量q

stack

来精确计算换热器中各零部件的尺寸,使得燃料电池能对应每个燃料电池进行匹配设计,确保换热器达到最佳的换热效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1