一种采用直流的回热式制冷机高效液化系统

1.本实用新型涉及制冷技术领域,尤其是涉及一种采用直流的回热式制冷机高效液化系统。

背景技术:

2.回热式低温制冷机具有可靠性高、结构简单、灵活性高等优点,在气体液化、超导等低温技术中得到广泛应用。

3.理想的回热式低温制冷机如脉管制冷机在运行中并不存在直流。然而随着双向进气结构的引入形成了一个由双向进气阀,回热器和脉管构成的闭合回路。这种回路引发了直流流动,直流由于最早由gedeon正式提出并进行了理论论证而也被称作gedeon直流。最初认为直流现象对制冷机的稳定性、制冷效率产生严重影响,自上世纪九十年代以来一直备受关注,具有重要研究意义。然而之后一系列的理论和实验表明,一定流量的正向、负向直流都具有提高脉管制冷机制冷性能的潜力。1997年,陈国邦等人在一台两级脉管制冷机中引入了一股负向直流,降低了脉管中部的温度,增强了调相作用,提高了回热器性能,减少了损失。1998年,王超通过数值模拟和实验结合的方法,发现一定负向直流可以显著地提高g-m制冷机的制冷性能。同年,王超得出了一台单级双向进气型脉管制冷机性能提升的可控直流的范围区间:-0.13%-+0.016%(可控直流量与回热器中交流量的比值)。2012年,曹强在提出一种利用固定体积充气来测定直流量的方法,定量研究可控直流对其设计的多级斯特林型脉管制冷机性能的影响。在20k温区使最低制冷温度降低达6.4k,显著提升了制冷性能。2014年,tsuchiya等人在一台液氦温区gm型双向进气的脉管制冷机中引入直流。一定直流量的工况下制冷机无负荷制冷温度为4.2k时制冷量提高了0.25w。2016年,潘长钊在液氦温区vm制冷机的理论与实验研究中发现,引入直流后,最低制冷温度可实现0.2k的降低,制冷量可从27.5mw@5.6k提高到40mw@5.6k。2018年,黄宸在一台不使用双向进气调相机构的双级斯特林型脉管制冷机上针对液氢温区和液氮温区进行可直流影响的研究。其研究表明,在20k温区,通过引进一股从回热器到脉管的正向直流,使得双级斯特林型脉管制冷机的无负荷温度降低了6-7k,22k时的制冷量增加了约1w。2019年,孙正采用带有可控直流结构的单级脉管制冷机实验台进行了理想气体温区的直流影响实验研究,实验结果表明在理想气体温区一定量直流可使制冷机cop最大提升2.2%,得出的结论为回热器对直流带来的热负荷有一定的吸收作用,并且引入直流后能削减脉管中的穿梭损失及二次流损失,提升了制冷机冷端焓流,因此提升了制冷性能。

4.氦气收集成本和液化成本均较高,市面上也存在一些小型可移动式的氦液化装置,通常将液化流道缠绕在回热器管壁外侧预冷,换热热阻较大,液化效率较低,单位体积氦气的液化成本较高。

技术实现要素:

5.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种采用直流

的回热式制冷机高效液化系统,本实用新型的采用直流的回热式制冷机高效液化系统,通过管路连通回热器冷端和热端,形成稳定的直流循环,使得直流循环在回热器内部吸收冷量,并从回热器冷端换热器引出后进入逆流式换热器与液化模块换热,预冷液化工质,再回到回热器热端,完成循环。

6.本实用新型的构思原始基础为,通过制冷循环的回热器中的直流减少实际气体损失,在热力学分析的基础上,揭示了在实际气体效应显著的回热器中加入直流的工作机理,得出了回热器中直流量的理论表达式及加入直流后回热器cop的理论值。结果表明,有直流的回热器的cop可以提高10倍以上,在某些特定温度范围内甚至可以达到更高的约80%的相对卡诺效率。同时得出,在实际应用中可用外部直流有效改善液化速率,虽然这种方法不能消除所有实际气体相关的“固有”热损失,但是焓损失和熵损失可以通过在某些特定温度范围内增加直流来进一步降低,使系统效率有较大提升。注意到,负向直流的方向定义为:回热器热端-冷端-脉管热端;正向直流的方向为:脉管热端—冷端—回热器热端。

7.基于上述原始构思基础,本实用新型进行了更具创新的设计,本实用新型中采用直流的回热式制冷机高效液化系统,包括回热式制冷模块和液化模块;

8.所述回热式制冷模块包括回热式制冷机单元以及直流外部循环单元;

9.所述回热式制冷机单元包括依次连接的压缩装置、回热器热端换热器、回热器、回热器冷端换热器、膨胀机构冷端换热器、膨胀机构、膨胀机构热端换热器;

10.所述液化模块包括依次连通的进气组件、逆流换热器、冷端缠绕换热管路以及液体收集组件,所述冷端缠绕换热管路设于回热器冷端换热器中;

11.所述直流外部循环单元从回热器冷端换热器引出后进入所述逆流式换热器,利用回热器内部产生的冷量预冷液化工质,之后再回到回热器热端,完成直流外部循环;

12.所述进气组件中的工质首先通过所述逆流换热器进行预冷,之后进入冷端缠绕换热管路实现液化,最后流入液体收集组件。

13.进一步地,所述直流外部循环单元包括直流循环管路,所述直流循环管路依次连接进气组件、逆流换热器、冷端缠绕换热管路以及液体收集组件;

14.所述直流循环管路上还设有直流外部循环控制组件。

15.进一步地,所述回热式制冷机单元为gm制冷机、gm型脉管制冷机、斯特林制冷机、斯特林型脉管制冷机、vm制冷机中的一种。

16.进一步地,所述回热式制冷模块为单级或多级耦合结构;

17.所述多级耦合结构为多级热耦合结构或多级气耦合结构。

18.进一步地,所述回热式制冷模块为多级耦合结构,级数可以是两级、三级、四级等,多级结构可达到较低的制冷温度,可实现氦等临界温度低的工质液化。

19.所述回热式制冷模块包括预冷级制冷机;所述预冷级制冷机包括依次连接的预冷级回热器热端换热器、预冷级回热器、预冷级冷端换热器和预冷级膨胀机构;所述预冷级回热器热端换热器与所述压缩装置通过管路连接,所述的预冷级冷端换热器通过热桥连接下一级回热器的中间换热器。

20.作为本实用新型的一种实施方式,所述回热式制冷模块为两级热耦合脉管制冷机,包括预冷级脉管制冷机,所述预冷级脉管制冷机包括依次连接的预冷级回热器热端换热器、预冷级回热器、预冷级冷端换热器、预冷级脉管、预冷级脉管热端换热器、预冷级调相

机构,所述预冷级回热器热端换热器与所述压缩装置通过管路连接,所述预冷级冷端换热器通过热桥冷却二级回热器的中部。

21.作为本实用新型的另一种实施方式,所述直流外部循环单元包括直流循环管路,所述直流循环管路依次连接进气组件、逆流换热器、间壁式换热器以及液体收集组件;所述逆流换热器为两级逆流换热器结构;所述间壁式换热器的外通道的入口通过管路与一级逆流换热器连通,出口通过管路与二级逆流换热器连通,间壁式换热器的内通道与制冷机内部连通,可进一步降低冷端液化中的热阻损失,提高液化率。

22.作为本实用新型的另一种实施方式,去掉进气组件和排液组件,将储液罐与逆流换热器热端相连,储液罐中预装一定量的液氦,当储液罐中液体吸热气化,将被低温制冷机再次液化,只要取冷的功率低于液化功率,可将储液罐改造为恒温冷源。

23.进一步地,所述回热式制冷模块中的平均工作压力大于2倍的大气压,为2-100大气压,回热式制冷模块工作压力一般高于大气压,液化模块工作压力一般与回热式制冷模块中的压力不同,常为接近于大气压,可通过间壁式换热器分布在不同流道中。

24.所述液化模块的工作压力接近于一个大气压,可包括0.1至10倍的大气压。

25.进一步地,为了便于制造和安装,液体收集组件包括储液单元和排液单元,其中:

26.所述冷端缠绕换热管路的出口与储液单元连通;

27.所述排液单元通过管路与储液单元连通。

28.进一步地,所述进气组件包括依次通过管路连接的高压气源、减压单元、缓冲单元和流量监测单元;

29.所述高压气源内的气体依次通过高压气源、减压单元、缓冲单元和流量监测单元后进入所述逆流换热器的预冷流道,之后进入所述冷端缠绕换热管路,被液化后进入储液单元。

30.进一步地,所述的直流循环管路上还设有流量控制装置、恒压气库和单向限压阀;

31.所述流量控制装置为阀门、毛细管、喷嘴或多孔介质形成的阻力元件;

32.所述单向限压阀是高压限压阀或低压限压阀。

33.与现有技术相比,本实用新型具有以下技术优势:

34.1)本实用新型的采用直流的回热式制冷机高效液化系统,通过管路连通回热器冷端和热端,形成稳定的直流循环,使得直流循环在回热器内部吸收冷量,并从冷端引出后与液化模块换热,预冷液化工质,再回到回热器热端,完成循环,和传统的液化工质流道通过缠绕回热器外壁预冷相比,换热热阻更小,尤其适配于制冷性能较优的紧凑型gm制冷机,由于回热器内置于气缸中,且二者必然存在气隙,只能将液化工质流道缠绕在气缸外侧,与回热器换热存在较大的气隙热阻,内部引出直流与回热填料和交变流紧密接触,由此做到几乎无换热温差,可有效降低热阻。

35.2)本实用新型中的回热器可以吸收一定量直流的焓流,且合适大小的直流造成冷端焓流的增大可小于其吸收的焓流,因此对引出直流的充分利用,可提高制冷机液化能力,特别是在工质接近临界温区,存在一个最大允许直流量,在该直流范围内,实际回热器的cop不会受直流影响而明显下降。

36.3)本实用新型的采用直流的回热式制冷机高效液化系统产生的液氦可作为恒温冷源,满足稳定恒温的低温需求。

37.4)该结构形式的小型低温制冷机能明显提高液化效率,且设备较小、可移动,能用来液化氦气、氢气、氮气等液化温度较低的气体,促进移动式小型制冷机液化装置的大规模应用。

附图说明

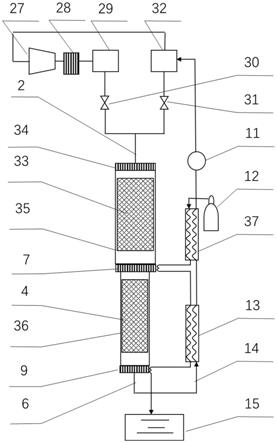

38.图1为本实用新型实施例1的采用直流的回热式制冷机高效液化系统的结构示意图。

39.图2为本实用新型实施例1的进气组件的结构示意图。

40.图3为本实用新型实施例1的直流外部循环单元的结构示意图。

41.图4是实施例2中采用gm型脉管制冷机和双向进气阀组结构的回热式制冷机高效液化系统示意图。

42.图5是实施例3中采用二级gm制冷机结构的回热式制冷机高效液化系统示意图。

43.图6是实施例3中采用两级热耦合回热式制冷机的回热式制冷机高效液化系统示意图。

44.图中:1、压缩装置;2、压缩机传输管;3、回热器热端换热器;4、回热器;5、回热器冷端换热器;6、直流引出管;7、膨胀机构热端换热器;8、膨胀机构;9、膨胀机构冷端换热器;10、回热器与膨胀机构传输管;11、直流外部循环控制组件;12、高压气源;13、逆流式换热器;14、液化管路;15、储液罐;16、高精度流量计;17、减压阀;18、不锈钢气库缓冲罐;19、单向限压阀;20、恒压气库;21、流量控制装置;22、高压控制阀;23、低压控制阀;24、涡旋压缩机;25、双向进气阀组;26、调相气库;27、活塞式压缩机;28、级后水冷器;29、高压平衡罐;30、进气阀;31、排气阀;32、低压平衡罐;33、一级回热器;34、一级热端器;35、一级气缸;36、二级气缸、37、一级逆流式换热器;38、预冷级热端换热器;39、预冷级膨胀机构;40、预冷级膨胀机构冷端换热器;41、预冷级回热器热端换热器;42、预冷级回热器;43、预冷级回热器侧冷端换热器;44、预冷级回热器与膨胀机构传输管;45、热桥;46、预冷级逆流式换热器。

具体实施方式

45.下面结合附图和具体实施例对本实用新型进行详细说明。

46.实施例1

47.如图1所示,本实施例的采用直流的回热式制冷机高效液化系统包括回热式制冷模块和液化模块。

48.回热式制冷模块包括回热式制冷机单元和直流外部循环单元。回热式制冷机单元包括压缩装置1、压缩机传输管2、回热器热端换热器3、回热器4、回热器冷端换热器5、直流循环管路6、膨胀机构(排出器或脉管)热端换热器7、膨胀机构(排出器或脉管)8、膨胀机构(排出器或脉管)冷端换热器9、回热器与膨胀机构(排出器或脉管)传输管10。直流外部循环单元包括直流引出管6、直流外部循环控制组件11。

49.液化模块包括依次连通的高压气源12、逆流换热器13、液化换热管路14、液体收集组件15。

50.如图2所示,进气组件包括高压气源12、高精度流量计16、减压阀17、不锈钢气库缓冲罐18。

51.如图3所示,实施例1的直流外部循环单元包括单向限压阀19、恒压气库20、流量控制装置21。

52.各部件之间的连接关系为:

53.压缩装置1、压缩机传输管2、回热器热端换热器3、回热器4、回热器冷端换热器5、回热器与膨胀机构(排出器或脉管)传输管10、膨胀机构(排出器或脉管)冷端换热器9、膨胀机构(排出器或脉管)8、膨胀机构(排出器或脉管)热端换热器7依次连接。

54.回热器直流外部循环单元通过直流引出管6与回热器冷端换热器5连通,再通过管路依次连通逆流换热器13、流量控制装置21、恒压气库20、单向限压阀19。

55.进气组件包括通过管路依次连通的高压气源12、减压阀17、不锈钢气库缓冲罐18、高精度流量计16,工质进入逆流换热器13液化后通过液化工质流道14进入液体收集组件15。

56.本实施例的工作过程为:

57.按上述流程完成系统安装,将高压气源以外的系统部件和管路抽真空至10-1

pa左右,然后充入气体工质,保持5分钟左右再抽真空至10-1

pa左右。如此重复3~4次,最终回热式制冷模块内充入工作压力的气体工质,即可保证系统中工质的纯度。先打开线性压缩机的电源,回热式制冷机开始降温,当回热器冷端换热器5温度降低至工质转变温度以下,打开单向限压阀19和高压气源12的阀门,逐渐调大减压阀17的压力,冷端换热器温度升高,温度升至液化工质的转变温度时停止调节减压阀17,即可获得最大液化量。

58.实施例2

59.如图4所示,实施例2的gm型脉管制冷机和双向进气阀组,结构与图1所示制冷机结构基本相同,其不同之处在于回热式制冷机为gm型脉管制冷机,gm型脉管制冷机的压缩装置1由高压控制阀22、低压控制阀23、涡旋压缩机24组成,双向进气阀组25由两个单向阀反向并联组成。

60.各部件之间的连接关系为:

61.压缩装置1由涡旋压缩机24、高压控制阀22和低压控制阀23依次通过管路连接,压缩机传输管2、回热器热端换热器3、回热器4、回热器冷端换热器5、回热器与膨胀机构(脉管)传输管10、膨胀机构(脉管)冷端换热器9、膨胀机构(脉管)8、膨胀机构(脉管)热端换热器7和调相气库26依次连接。

62.回热器直流外部循环单元通过直流引出管6与回热器冷端换热器5连通,再通过管路依次连通逆流换热器13、流量控制装置21、恒压气库20、单向限压阀19。

63.进气组件包括通过管路依次连通的高压气源12、减压阀17、不锈钢气库缓冲罐18、高精度流量计16,进气组件结构参见图2,工质进入逆流换热器13液化后通过液化工质流道14进入液体收集组件15。

64.本实施例的工作过程为:

65.按上述流程完成系统安装,将高压气源以外的系统部件和管路抽真空至10-1

pa左右,然后充入气体工质,保持5分钟左右再抽真空至10-1

pa左右。如此重复3~4次,最终回热式制冷模块内充入工作压力的气体工质,即可保证系统中工质的纯度。先打开高压控制阀22和低压控制阀23的控制电源,使其按脉管制冷机工作频率运行,再打开涡旋压缩机24的电源,脉管制冷机开始降温,当回热式制冷模块温度降至工质临界点温度时,当回热器冷端

换热器5温度降低至工质转变温度以下,打开单向限压阀19和高压气源12的阀门,逐渐调大减压阀17的压力,冷端换热器温度升高,温度升至液化工质的转变温度停止调节减压阀,即可获得最大液化量。

66.运用regen3.3模拟一台实际二级gm型回热器中引出直流对液化性能的提升,其中,该制冷机第二级的冷、热端温度分别为4k和38k,工作压力为1.4mpa(二级gm型回热器详细参数见论文wang c.helium liquefaction with a 4k pulse tube cryocooler.cryogenics.2001;41:491-496.)。制冷机二级回热器引出0.07g/s的直流,可使分布在4k到38k的分布式制冷量由1.42w增加至13.8w,液化氦气的速率由0.2l/h增加至1.96l/h,液化能力提升约10倍。

67.实施例3

68.如图5所示,实施例3的二级gm制冷机结构示意图,结构与图1所示制冷机结构基本相同,其不同之处在于回热式制冷机为gm制冷机,gm制冷机的压缩装置1由活塞式压缩机27、级后水冷器28、高压平衡罐29、进气阀30、排气阀31和低压平衡罐32组成;此外,需要增加一级回热器33、一级热端器34、一级气缸35、二级气缸36和一级逆流式换热器37。

69.各部件之间的连接关系为:

70.压缩装置1由活塞式压缩机27、级后水冷器28、高压平衡罐29、进气阀30、排气阀31和低压平衡罐32依次通过管路连接,压缩机传输管2、一级热端换热器34、一级气缸35、膨胀机构(排出器)热端换热器7(一级冷端换热器)、二级气缸36和膨胀机构(排出器)冷端换热器9(二级冷端换热器)依次连接;其中,一级回热器33位于一级气缸35内部充当排出器的功能;回热器4位于二级气缸36内部充当排出器的功能;回热器直流外部循环单元通过直流引出管6与回热器冷端换热器5连通,再通过管路依次连通逆流换热器13、一级逆流换热器37、流量控制装置21、恒压气库20、单向限压阀19和低压平衡罐32;进气组件包括通过管路依次连通的高压气源12、减压阀17、不锈钢气库缓冲罐18、高精度流量计16,工质进入逆流换热器13液化后通过液化工质流道14进入液体收集组件15。

71.本实施例的工作过程为:

72.按上述流程完成系统安装,将高压气源以外的系统部件和管路抽真空至10-1

pa左右,然后充入气体工质,保持5分钟左右再抽真空至10-1

pa左右。如此重复3~4次,最终回热式制冷模块内充入工作压力的气体工质,即可保证系统中工质的纯度。先打开进气阀30和排气阀31的控制电源,使其按二级gm制冷机工作频率运行,然后打开级后水冷器28的水源,再打开活塞式压缩机27的电源,gm制冷机开始降温,当回热式制冷模块温度降至工质临界点温度时,当回热器冷端换热器5温度降低至工质转变温度以下,打开单向限压阀19和高压气源12的阀门,逐渐调大减压阀17的压力,冷端换热器温度升高,温度升至液化工质的转变温度停止调节减压阀,即可获得最大液化量。

73.实施例4

74.如图6所示,实施例4的两级热耦合回热式制冷机,结构与图1所示制冷机结构基本相同,其不同之处在于,回热式制冷机为两级热耦合制冷机,在原回热式制冷机基础上,增加了预冷级热端换热器38、预冷级膨胀机构(排出器或脉管)39、预冷级膨胀机构(排出器或脉管)冷端换热器40、预冷级回热器热端换热器41、预冷级回热器42、预冷级回热器侧冷端换热器43、预冷级回热器与膨胀机构(排出器或脉管)传输管44、热桥45、预冷级逆流式换热

器46。

75.各部件之间的连接关系为:

76.预冷级膨胀机构(排出器或脉管)热端换热器38、预冷级膨胀机构(排出器或脉管)39、预冷级膨胀机构(排出器或脉管)冷端换热器40、预冷级回热器与膨胀机构(排出器或脉管)传输管44、预冷级回热器侧冷端换热器43、预冷级回热器42、预冷级回热器热端换热器41依次连接。预冷级回热器热端换热器41与回热式制冷机压缩装置1通过管路连接,预冷级冷端换热器43通过热桥45冷却回热器4中部。增加了预冷级逆流式换热器46,回热器冷端换热器5通过管路与逆流式换热器13、预冷级逆流式换热器46和直流外部循环控制组件11依次相连。

77.本实施例的工作过程为:

78.安装完系统后,将该系统抽真空至10-1

pa左右,然后充入气体工质,保持5分钟左右再抽真空至10-1

pa左右。如此重复3~4次,最终充入工作压力气体,及确保了系统内部工质的纯度。先打开线性压缩机的电源,回热式制冷机开始降温,当回热器冷端换热器5温度降低至工质转变温度以下,打开单向限压阀19和高压气源12的阀门,逐渐调大减压阀17的压力,冷端换热器温度升高,温度升至液化工质的转变温度停止调节减压阀,即可获得最大液化量。

79.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1