一种飞机测试充注系统及充注方法与流程

1.本发明涉及飞机测试技术领域,具体是涉及一种飞机测试充注系统及充注方法。

背景技术:

2.飞机环境试验主要分为高温试验(20℃~74℃)、中温试验(35℃~-25℃)和低温试验(-25℃~-55℃),实验室的升降温过程主要依据载冷剂管道内的载冷剂与实验室内空气进行换热来实现的。

3.实验室常用载冷剂主要为lm-8载冷剂和二氯甲烷,lm-8载冷剂用于实验室环境的高温试验和中温试验,二氯甲烷用于实验室环境的低温试验。

4.为保证降温效率和载冷剂罐内部的真空状态,飞机测试过程中载冷剂管道内的载冷剂需始终充满整个载冷剂管道,这就需要保证环境试验期间膨胀罐内部的压力,并且需要根据载冷剂管道容积来计算出存放载冷剂的膨胀罐的容积,既能保障实验室的降温效率,又能减少载冷剂库存。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种飞机测试充注系统及充注方法。

6.本发明的技术方案是:一种飞机测试充注系统,包括膨胀罐,所述膨胀罐通过主管路与载冷剂管道连接,且主管路上并联设有一路用于载冷剂自动定压与充注的支管路,所述主管路上依次串联设有第一开关阀、第二开关阀以及第三开关阀,所述支管路上设有第四开关阀,所述膨胀罐上设有连接管、补液支管以及控气支管,所述控气支管上设有用于充入氮气的充气支管以及用于排除空气的排气支管,所述连接管与载冷剂管道连接,连接管上依次设有膨胀阀以及第一安全阀,所述补液支管上设有补液阀,所述控气支管上设有氮封阀,所述充气支管上设有充气阀,所述排气支管上设有排气阀,所述膨胀罐上设有第二安全阀、液位计以及高低液位报警器;根据实验室的设计要求,针对高温阶段、中温阶段所使用载冷剂与低温阶段所使用载冷剂不同,从而增大实验室的调温范围,本发明充注系统通过主管路、支管路的设计实现了载冷剂自动定压与充注功能,通过主管路上并联设计支管路可以提高系统故障容错率。

7.进一步地,所述载冷剂为lm-8载冷剂,在实验室中,lm-8载冷剂用于高温阶段、中温阶段的实验室的温度控制。

8.进一步地,所述膨胀罐的容积计算方法为:s101、分别计算高温阶段所需的膨胀罐的容积、中温阶段所需的膨胀罐的容积以及低温阶段所需的膨胀罐的容积:高温阶段:在20℃~74℃时,载冷剂管道内温度升高,载冷剂管道内部压力升高,为

了保证载冷剂管道内压力不变,需将载冷剂管道内的部分载冷剂抽至膨胀罐内,此时所需的膨胀罐的容积计算公式如下:其中,为高温阶段时膨胀罐的容积,为15℃下载冷剂密度,为80℃下载冷剂密度,为30℃下载冷剂密度,为载冷剂管道的体积,为换热器的内容积;中温阶段:在-25℃~35℃时,载冷剂管道内温度降低,载冷剂管道内部压力下降,为了保证载冷剂管道和换热器充满载冷剂,需将膨胀罐内的部分载冷剂抽至载冷剂管道内,此时所需的膨胀罐的容积计算公式如下:其中,为中温阶段时膨胀罐的容积,为载冷剂管道的体积,为换热器的内容积,为-30℃下载冷剂密度,为30℃下载冷剂密度;低温阶段:在-55℃时,为防止载冷剂在换热器内结冰,将换热器内的载冷剂抽空并存置于载冷剂管道中,此时所需的膨胀罐的容积计算公式如下:其中,为低温阶段时膨胀罐的容积,为换热器的内容积;s102、计算膨胀罐的理论容积:高温阶段和低温阶段不会同时进行,和取较大值即可,因此,膨胀罐的理论容积计算公式如下:其中,为膨胀罐的理论容积,为膨胀罐预留的误差容积,为中温阶段时膨胀罐的容积,为高温阶段时膨胀罐的容积,为低温阶段时膨胀罐的容积;s103、计算膨胀罐的实际容积:膨胀罐按照30%的容积余量进行设计,因此,膨胀罐的实际容积计算公式如下:其中,为膨胀罐的实际容积,为膨胀罐的理论容积;本发明通过上述计算方法,可以根据所使用的载冷剂的具体参数对膨胀罐的容积进行设计,保证载冷剂的充分利用。

9.作为本发明的一种可选方案,所述膨胀罐为可变容积膨胀罐,所述可变容积膨胀罐包括膨胀罐体,所述膨胀罐体外侧面上等间距设有多组用于控制膨胀罐体容积的活塞调节组件,所述活塞调节组件包括多个等角度嵌设在膨胀罐体外侧面上的活塞套、与活塞套套接的活塞杆件、用于控制活塞杆件运动的调节带、用于收卷调节带的收卷组件,以及固定在膨胀罐外侧面上的伸缩柱,

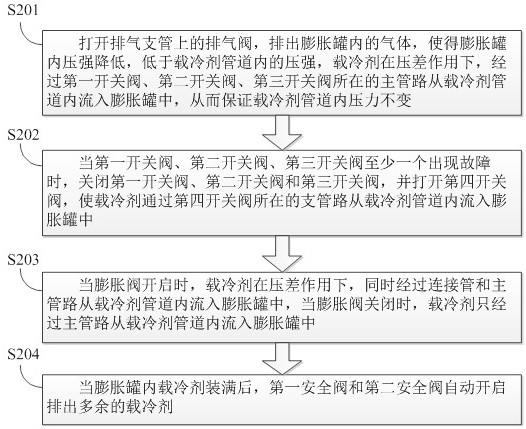

所述活塞套外顶面设有用于配合活塞杆件运动的伸缩导套以及用于活塞杆件复位的多组第一弹簧,所述活塞杆件包括与活塞套腔体内壁滑动密封连接的活塞片、用于调节带穿过并与调节带滑动连接的连接导块,以及用于与活塞片和连接导块连接的活塞杆,所述活塞杆与伸缩导套滑动套接,所述收卷组件包括设置在调节带两侧的收卷轮支座、以及与收卷轮支座滑动连接的收卷轮,所述收卷轮通过两侧轴杆与收卷轮支座内设有的导槽滑动连接,且轴杆与导槽底面之间设有用于收卷轮复位的第二弹簧,所述轴杆两端设有用于操纵收卷轮的转盘,所述转盘是由安装在轴杆外周并形成圆盘型的多个支杆组成,收卷轮支座的外侧面竖直设有两排卡槽,各个所述支杆上分别设有用于与所述卡槽卡接的定位销,所述调节带一端与收卷轮通过螺栓固定连接,调节带另一端通过所述伸缩柱与膨胀罐体固定连接;通过可变容积膨胀罐的结构设计,可以根据实验室的具体情况对可变容积膨胀罐进行容积调节,从而提高载冷剂的利用率。

10.进一步地,所述活塞套腔体的内径依照从罐体左侧到右侧的顺序依次增大,可根据实际需要进行选择,从而对可变容积膨胀罐进行更为精确的容积调整,从而降低了因机械传动误差等问题影响可变容积膨胀罐的容积调整的精度。

11.进一步地,所述连接导块内顶面、内底面均设有若干组用于减小与调节带摩擦阻力的滚轮,通过滚轮可以提高活塞杆件与调节带的传动效率,从而减小收卷组件转动的阻力;所述调节带上设有用于标识活塞调节组件调节膨胀罐体容积大小的刻度,从而便于快速识别膨胀罐体内容积调节变化情况。

12.作为本发明的另一种可选方案,所述膨胀罐为市售膨胀罐。

13.本发明还提供了上述飞机测试充注系统的充注方法,包括高温阶段的充注方法和中温阶段的充注方法,所述高温阶段的充注方法包括以下步骤:s201、打开排气支管上的排气阀,排出膨胀罐内的气体,使得膨胀罐内压强降低,低于载冷剂管道内的压强,载冷剂在压差作用下,经过第一开关阀、第二开关阀、第三开关阀所在的主管路从载冷剂管道内流入膨胀罐中,从而保证载冷剂管道内压力不变;s202、当第一开关阀、第二开关阀、第三开关阀至少一个开关阀出现故障时,关闭第一开关阀、第二开关阀和第三开关阀,并打开第四开关阀,使载冷剂通过第四开关阀所在的支管路从载冷剂管道内流入膨胀罐中;s203、当膨胀阀开启时,载冷剂在压差作用下,同时经过连接管和主管路从载冷剂管道内流入膨胀罐中,当膨胀阀关闭时,载冷剂只经过主管路从载冷剂管道内流入膨胀罐中;s204、当膨胀罐内载冷剂装满后,第一安全阀和第二安全阀自动开启排出多余的载冷剂;所述中温阶段的充注方法包括以下步骤:s301、打开充气支管上的充气阀,向膨胀罐内充入氮气,使膨胀罐内的压强升高,高于载冷剂管道内的压强,载冷剂在压差作用下,经过第一开关阀、第二开关阀、第三开关

阀所在的主管路从膨胀罐内流入载冷剂管道中,从而保证载冷剂管道内充满载冷剂;s302、当第一开关阀、第二开关阀、第三开关阀至少一个开关阀出现故障时,关闭第一开关阀、第二开关阀和第三开关阀,并打开第四开关阀,使载冷剂通过第四开关阀所在的支管路从膨胀罐内流入载冷剂管道中;s303、当膨胀罐内的载冷剂需要补充时,打开补液支管上的补液阀,向膨胀罐内补充载冷剂。

14.本发明的有益效果是:(1)本发明的充注系统通过主管路、支管路的设计实现了载冷剂自动定压与充注功能,通过主管路上并联设计支管路可以提高系统故障容错率。

15.(2)本发明的充注系统利用膨胀罐容积计算方法,基于所使用的载冷剂的具体参数对膨胀罐的容积进行设计,从而保证载冷剂的充分利用。

16.(3)本发明的充注系统通过可变容积膨胀罐的结构设计,可以根据实验室的具体情况对可变容积膨胀罐进行容积调节,使可变容积膨胀罐更准确的配合所需的容积大小,进一步提高载冷剂的利用效率。

17.(4)本发明的充注方法实现了载冷剂的自动定压与充注,操作简单且故障率低。

附图说明

18.图1是本发明的系统结构图。

19.图2是本发明充注系统在高温阶段时载冷剂流向示意图。

20.图3是本发明可变容积膨胀罐的整体结构示意图。

21.图4是本发明可变容积膨胀罐的膨胀罐体结构示意图。

22.图5是本发明可变容积膨胀罐的活塞套结构示意图。

23.图6是本发明可变容积膨胀罐的活塞杆件结构示意图。

24.图7是本发明可变容积膨胀罐的调节带结构示意图。

25.图8是本发明可变容积膨胀罐的收卷组件结构示意图。

26.图9是本发明高温阶段的充注方法流程图。

27.图10是本发明中温阶段的充注方法流程图。

28.其中,1-主管路、11-第一开关阀、12-第二开关阀、13-第三开关阀,2-支管路、21-第四开关阀,3-连接管、31-膨胀阀、32-第一安全阀,4-补液支管、41-补液阀,5-控气支管、51-氮封阀、52-充气阀、53-排气阀,6-第二安全阀、7-液位计、8-高低液位报警器,9-可变容积膨胀罐、91-膨胀罐体、92-活塞套、921-伸缩导套、922-第一弹簧、93-活塞杆件、931-活塞片、932-活塞杆、933-连接导块、934-滚轮、94-调节带、941-刻度、95-收卷组件、951-收卷轮支座、952-收卷轮、953-轴杆、954-导槽、955-第二弹簧、956-转盘、957-定位销、958-卡槽、96-伸缩柱,10-市售膨胀罐。

具体实施方式

29.下面结合具体实施方式来对本发明进行更进一步详细的说明,以更好地体现本发明的优势。

30.实施例1如图1所示,一种飞机测试充注系统,包括膨胀罐,所述膨胀罐为市售膨胀罐10,其中,所述膨胀罐的容积计算方法为:s101、分别计算高温阶段所需的膨胀罐的容积、中温阶段所需的膨胀罐的容积以及低温阶段所需的膨胀罐的容积:高温阶段:在20℃~74℃时,载冷剂管道内温度升高,载冷剂管道内部压力升高,为了保证载冷剂管道内压力不变,需将载冷剂管道内的部分载冷剂抽至膨胀罐内,此时所需的膨胀罐的容积计算公式如下:其中,为高温阶段时膨胀罐的容积,为15℃下载冷剂密度,为80℃下载冷剂密度,为30℃下载冷剂密度,为载冷剂管道的体积,为换热器的内容积;中温阶段:在-25℃~35℃时,载冷剂管道内温度降低,载冷剂管道内部压力下降,为了保证载冷剂管道和换热器充满载冷剂,需将膨胀罐内的部分载冷剂抽至载冷剂管道内,此时所需的膨胀罐的容积计算公式如下:其中,为中温阶段时膨胀罐的容积,为载冷剂管道的体积,为换热器的内容积,为-30℃下载冷剂密度,为30℃下载冷剂密度;低温阶段:在-55℃时,为防止载冷剂在换热器内结冰,将换热器内的载冷剂抽空并存置于载冷剂管道中,此时所需的膨胀罐的容积计算公式如下:其中,为低温阶段时膨胀罐的容积,为换热器的内容积;s102、计算膨胀罐的理论容积:高温阶段和低温阶段不会同时进行,和取较大值即可,因此,膨胀罐的理论容积计算公式如下:其中,为膨胀罐的理论容积,为膨胀罐预留的误差容积,为中温阶段时膨胀罐的容积,为高温阶段时膨胀罐的容积,为低温阶段时膨胀罐的容积;s103、计算膨胀罐的实际容积:膨胀罐按照30%的容积余量进行设计,因此,膨胀罐的实际容积计算公式如下:

其中,为膨胀罐的实际容积,为膨胀罐的理论容积。

31.如图1所示,所述膨胀罐通过主管路1与载冷剂管道连接,且主管路1上并联设有一路用于载冷剂自动定压与充注的支管路2,所述载冷剂为lm-8载冷剂;如图1所示,所述主管路1上依次串联设有第一开关阀11、第二开关阀12以及第三开关阀13,所述支管路2上设有第四开关阀21,如图1所示,所述膨胀罐上设有连接管3、补液支管4以及控气支管5,所述控气支管5上设有用于充入氮气的充气支管以及用于排除空气的排气支管,如图1所示,所述连接管3与载冷剂管道连接,连接管3上依次设有膨胀阀31以及第一安全阀32,所述补液支管4上设有补液阀41,所述控气支管5上设有氮封阀51,所述充气支管上设有充气阀52,所述排气支管上设有排气阀53,如图1所示,所述膨胀罐上设有第二安全阀6、液位计7以及高低液位报警器8。

32.上述飞机测试充注系统的充注方法,包括高温阶段的充注方法和中温阶段的充注方法,如图9所示,所述高温阶段的充注方法包括以下步骤:s201、打开排气支管上的排气阀53,排出膨胀罐内的气体,使得膨胀罐内压强降低,低于载冷剂管道内的压强,载冷剂在压差作用下,经过第一开关阀11、第二开关阀12、第三开关阀13所在的主管路1从载冷剂管道内流入膨胀罐中,从而保证载冷剂管道内压力不变;s202、当第一开关阀11、第二开关阀12、第三开关阀13至少一个开关阀出现故障时,关闭第一开关阀11、第二开关阀12和第三开关阀13,并打开第四开关阀21,使载冷剂通过第四开关阀21所在的支管路2从载冷剂管道内流入膨胀罐中;s203、当膨胀阀31开启时,载冷剂在压差作用下,同时经过连接管3和主管路1从载冷剂管道内流入膨胀罐中,当膨胀阀31关闭时,载冷剂只经过主管路1从载冷剂管道内流入膨胀罐中;s204、当膨胀罐内载冷剂装满后,第一安全阀32和第二安全阀6自动开启排出多余的载冷剂;如图10所示,所述中温阶段的充注方法包括以下步骤:s301、打开充气支管上的充气阀52,向膨胀罐内充入氮气,使膨胀罐内的压强升高,高于载冷剂管道内的压强,载冷剂在压差作用下,经过第一开关阀11、第二开关阀12、第三开关阀13所在的主管路1从膨胀罐内流入载冷剂管道中,从而保证载冷剂管道内充满载冷剂;s302、当第一开关阀11、第二开关阀12、第三开关阀13至少一个开关阀出现故障时,关闭第一开关阀11、第二开关阀12和第三开关阀13,并打开第四开关阀21,使载冷剂通过第四开关阀21所在的支管路2从膨胀罐内流入载冷剂管道中;s303、当膨胀罐内的载冷剂需要补充时,打开补液支管4上的补液阀41,向膨胀罐内补充载冷剂。

33.实施例2本实施例与实施例1基本相同,与其不同之处在于,如图3所示,所述膨胀罐为可变容积膨胀罐9,

如图3、4所示,所述可变容积膨胀罐9包括膨胀罐体91,所述膨胀罐体91外侧面上等间距设有三组用于控制膨胀罐体91容积的活塞调节组件,如图3、4所示,所述活塞调节组件包括多个等角度嵌设在膨胀罐体外侧面上的活塞套92、与活塞套92套接的活塞杆件93、用于控制活塞杆件93运动的调节带94、用于收卷调节带94的收卷组件95,以及固定在膨胀罐体91外侧面上的伸缩柱96;如图4所示,每组活塞调节组件的活塞套92腔体内径相同,且三组活塞调节组件的活塞套92腔体的内径依照从罐体左侧到右侧的顺序依次增大,各组活塞调节组件的活塞套92的分布间距由左到右为:等间距30

°

分布在膨胀罐体91上的十一个活塞套92,等间距45

°

分布在膨胀罐体91上的七个活塞套92和等间距60

°

分布在膨胀罐体91上的五个活塞套92;活塞套92的腔体内径采用多种规格的设计,可以对可变容积膨胀罐进行更为精确的容积调整,从而降低了因机械传动误差等问题影响可变容积膨胀罐的容积调整的精度;如图5所示,所述活塞套92外顶面设有用于配合活塞杆件93运动的伸缩导套921以及用于活塞杆件93复位的四组第一弹簧922,如图6所示,所述活塞杆件93包括与活塞套92腔体内壁滑动密封连接的活塞片931、用于调节带94穿过并与调节带94滑动连接的连接导块933,以及用于与活塞片931和连接导块933连接的活塞杆932,所述活塞杆932与伸缩导套921滑动套接,所述连接导块933内顶面、内底面均设有若干组用于减小与调节带94摩擦阻力的滚轮934;如图7所示,所述调节带94上设有用于标识活塞调节组件调节膨胀罐体91容积大小的刻度941,从而便于快速识别膨胀罐体91内容积调节变化情况;如图8所示,所述收卷组件95包括设置在调节带94两侧的收卷轮支座951、以及与收卷轮支座951滑动连接的收卷轮952,所述收卷轮952通过两侧轴杆953与收卷轮支座951内设有的导槽954滑动连接,且轴杆953与导槽954底面之间设有用于收卷轮952复位的第二弹簧955,所述轴杆953两端设有用于操纵收卷轮952的转盘956,所述转盘956是由安装在轴杆953外周并形成圆盘型的多个支杆组成,收卷轮支座951的外侧面竖直设有两排卡槽958,各个所述支杆上分别设有用于与所述卡槽958卡接的定位销957,如图3、7所示,所述调节带94一端与收卷轮952通过螺栓固定连接,调节带94另一端通过所述伸缩柱96与膨胀罐体91固定连接。

34.上述可变容积膨胀罐9的工作方法为:通过电机或人工操纵转盘956进行转动,从而使收卷轮952对调节带94进行收卷,在调节带94进行收卷的过程中,调节带94下压与其连接的每一个活塞杆件93,使活塞杆件93的活塞片931沿着活塞套92向膨胀罐体91内侧方向移动,从而减少膨胀罐体91内实际容积,期间,通过伸缩柱96、伸缩导套921以及收卷轮支座951上的导槽954相互配合,补偿因调节带94收卷产生的行程量变化,并且可根据观察调节带94上的刻度941对所调节的膨胀罐体91容积变化进行观察,当膨胀罐体91容积调节完成后,通过转盘956的定位销957与当前转盘956所在高度对应的卡槽958进行卡接锁定。

35.应用例以实施例1为例,根据实验室的环境试验需求,得到lm-8载冷剂的内容积为81m3,换热器的内容积为11m3,同时根据表1得到不同温度下lm-8密度;

表1 lm-8载冷剂数据表设计载冷剂自动定压充注装置的膨胀罐容积如下:设计载冷剂自动定压充注装置的膨胀罐容积如下:设计载冷剂自动定压充注装置的膨胀罐容积如下:此外膨胀罐预留的误差容积包括:积液包以及汇集管的容积取4m3,取膨胀罐预留的容积为1.5m3;因此,lm-8膨胀罐的容积为:按照30%的设计余量,最终lm-8膨胀罐的容积为23.66m3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1