一种双金属轴承定位机构的制作方法

[0001]

本实用新型涉及轴承加工技术领域,尤其涉及一种双金属轴承定位机构。

背景技术:

[0002]

随着工业技术的发展,现代的轴承制造技术越来越多成熟,轴承的精确度要求越来越高,轴承在批量加工的时候需要经过多个工艺,轴承每加工一次就需要更换一次工位,这样操作非常浪费人力物力,

[0003]

轴承在经过一次处理之后就需要把操作挪到下一个工位去处理,通常都是手动地把轴承取下来,再把轴承放到下一个工位上去,人工操作的成本非常高,而且还浪费了很多的时间,降低了工作效率,

[0004]

双金属轴承在加工的时候会产生大量的金属碎屑,这些金属碎屑会影响轴承的进一步加工,加工设备的结构复杂,那么清理碎屑的时候就比较麻烦。

技术实现要素:

[0005]

针对上述问题,本实用新型提出一种双金属轴承定位机构,先把待处理的轴承放到扭转盘顶端的安装槽中,然后减速电机通过减速齿轮带动齿轮盘和转盘旋转,此时槽口架会推动方杆在弯折槽内部来回移动,扭转电机可以调转扭转盘的角度,此时安装槽中的轴承可以到达四个工位,四个工位的上方设置有架桥,架桥顶端的基坑用来承载加工的设备,实现了自动定位和自动转换工位的功能,节省了人力。

[0006]

为了解决上述的问题,本实用新型提出一种双金属轴承定位机构,包括固定板,所述固定板之间通过支架固定连接,且固定板的顶端固定安装有两个轴座,一个轴座的一侧安装有转盘,且另一个轴座的一侧安装有齿轮盘,齿轮盘和转盘之间通过连杆固定连接,所述齿轮盘的一侧安装有减速齿轮,减速齿轮和齿轮盘相互啮合,且减速齿轮安装在减速电机的输出端上,减速电机固定在固定板的顶端,所述齿轮盘和转盘的一侧均固定安装有槽口架。

[0007]

进一步,所述固定板的一侧设置有弯折槽,且弯折槽的内侧安装有方杆,方杆的两端设置有限位片,限位片贴合固定板的侧壁,所述限位片的一侧安装有圆杆,且圆杆穿插在槽口架的内部。

[0008]

进一步,所述方杆的顶端安装有轴承,且轴承的顶端安装有扭转盘,所述扭转盘的顶端设置有四个安装槽,且扭转盘安装在扭转电机的输出端上。

[0009]

进一步,所述固定板的顶端设置有四个架桥,且架桥的顶端设置有基坑,所述架桥下方的固定板上固定安装有导轨。

[0010]

进一步,所述导轨上安装有滑块,滑块和导轨滑动连接,所述滑块的一侧安装有喷管,且滑块的顶端安装有丝杆,所述丝杆安装在运送电机的输出端上,且运送电机固定在固定板的侧壁上。

[0011]

进一步,所述导轨下方的固定板上固定安装有气泵,且气泵的输出端设置有软管,

软管的一端和喷管连接。

[0012]

本实用新型的有益效果为:

[0013]

其一,本实用新型在使用的时候,先把待处理的轴承放到扭转盘顶端的安装槽中,然后减速电机通过减速齿轮带动齿轮盘和转盘旋转,此时槽口架会推动方杆在弯折槽内部来回移动,扭转电机可以调转扭转盘的角度,此时安装槽中的轴承可以到达四个工位,四个工位的上方设置有架桥,架桥顶端的基坑用来承载加工的设备,实现了自动定位和自动转换工位的功能,节省了人力。

[0014]

其二,运动电机通过丝杆带动滑块往复运动,此时气泵给通过软管给喷管提供高压的空气,实现了自动清洗金属碎屑的功能。

附图说明

[0015]

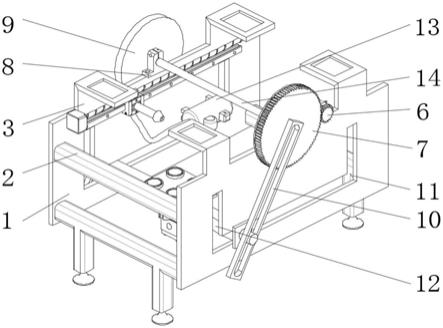

图1是本实用新型正视机构示意图。

[0016]

图2是本实用新型侧视机构示意图。

[0017]

图3是本实用新型方杆机构示意图。

[0018]

图4是本实用新型喷管机构示意图。

[0019]

其中:1-固定板,2-支架,3-架桥,4-基坑,5-减速电机,6-减速齿轮,7-齿轮盘,8-轴座,9-转盘,10-槽口架,11-弯折槽,12-方杆,13-气泵,14-连杆,15-限位片,16-圆杆,17-扭转电机,18-轴承,19-扭转盘,20-安装槽,21-导轨,22-滑块,23-丝杆,24-运送电机,25-喷管,26-软管。

具体实施方式

[0020]

为了加深对本实用新型的理解,下面将结合实施例对本实用新型做进一步详述,本实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

[0021]

根据图1、2、3、4所示,本实施例提出了一种双金属轴承定位机构,包括固定板1,固定板1之间通过支架2固定连接,且固定板1的顶端固定安装有两个轴座8,一个轴座8的一侧安装有转盘9,且另一个轴座8的一侧安装有齿轮盘7,齿轮盘7和转盘9之间通过连杆14固定连接,齿轮盘7的一侧安装有减速齿轮6,减速齿轮6和齿轮盘7相互啮合,且减速齿轮6安装在减速电机5的输出端上,减速电机5固定在固定板1的顶端,齿轮盘7和转盘9的一侧均固定安装有槽口架10,减速电机5通过减速齿轮6带动齿轮盘7旋转,齿轮盘7通过连杆14和转盘9同步旋转,此时槽口架10也跟随齿轮盘7扭转,减速齿轮6增加了齿轮盘7和转盘9的扭矩,便于装置的使用。

[0022]

固定板1的一侧设置有弯折槽11,且弯折槽11的内侧安装有方杆12,方杆12的两端设置有限位片15,限位片15贴合固定板1的侧壁,限位片15的一侧安装有圆杆16,且圆杆16穿插在槽口架10的内部,方杆12可以在弯折槽11内滑行,槽口架10推动圆杆16移动,圆杆16和杆12同步移动,方杆12在滑行的过程中保持角度不变。

[0023]

方杆12的顶端安装有轴承18,且轴承18的顶端安装有扭转盘19,扭转盘19的顶端设置有四个安装槽20,且扭转盘19安装在扭转电机17的输出端上,扭转电机17带动扭转盘19调转一百八十度,这样扭转盘19顶端的安装槽20可以同时到达四个工位,实现了自动调换工位的功能。

[0024]

固定板1的顶端设置有四个架桥3,且架桥3的顶端设置有基坑4,架桥3下方的固定板1上固定安装有导轨21,架桥3顶端的基坑4用来承载加工轴承的装置,四个架桥3随影四个加工工位。

[0025]

导轨21上安装有滑块22,滑块22和导轨21滑动连接,滑块22的一侧安装有喷管25,且滑块22的顶端安装有丝杆23,丝杆23安装在运送电机24的输出端上,且运送电机24固定在固定板1的侧壁上,运送电机24通过丝杆23带动滑块22往复移动,此时滑块22在导轨21上滑行。

[0026]

导轨21下方的固定板1上固定安装有气泵13,且气泵13的输出端设置有软管26,软管26的一端和喷管25连接,气泵13给喷管25施加高压的空气,高压的空气会对准加工中的轴承吹气,此时承载加工时所产生的金属碎屑会被吹走,实现了自动清理碎屑的功能。

[0027]

使用时,减速电机5通过减速齿轮6带动齿轮盘7旋转,齿轮盘7通过连杆14和转盘9同步旋转,此时槽口架10也跟随齿轮盘7扭转,减速齿轮6增加了齿轮盘7和转盘9的扭矩,便于装置的使用,方杆12可以在弯折槽11内滑行,槽口架10推动圆杆16移动,圆杆16和杆12同步移动,方杆12在滑行的过程中保持角度不变,扭转电机17带动扭转盘19调转一百八十度,这样扭转盘19顶端的安装槽20可以同时到达四个工位,实现了自动调换工位的功能,架桥3顶端的基坑4用来承载加工轴承的装置,四个架桥3随影四个加工工位,运送电机24通过丝杆23带动滑块22往复移动,此时滑块22在导轨21上滑行,气泵13给喷管25施加高压的空气,高压的空气会对准加工中的轴承吹气,此时承载加工时所产生的金属碎屑会被吹走,实现了自动清理碎屑的功能。

[0028]

以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1