废弃物生物质气化处理装置以及废弃物生物质气化处理方法与流程

1.本发明涉及废弃物气化处理装置、废弃物气化处理系统以及废弃物气化处理方法。

背景技术:

2.专利文献1的发明是用蒸汽将包括植物性废弃物在内的原料水解处理并制造生成物的生成物制造方法,其特征在于,包括:水解处理工序,通过蒸汽将上述原料水解处理;清洗工序,用清洗液清洗已水解处理的上述原料;以及分离工序,将已清洗的上述原料分离为固体成分和液体成分,将上述固体成分或上述液体成分中的至少一方作为上述生成物。包括:干燥工序,使上述固体成分干燥;和成形工序,将上述固体成分颗粒化,从上述固体成分制造生物质燃料。

3.专利文献2的发明是将包括有机类废弃物在内的原料水解处理的水解处理装置,具备:处理容器,具有原料投入口及制品排出口;搅拌单元,设置于上述处理容器的内部,搅拌原料;蒸汽供给配管,向上述处理容器供给蒸汽;以及蒸汽排气配管,从上述处理容器排出蒸汽,上述处理容器具有多个蒸汽供给口。

4.专利文献1:日本专利第6190082号公报

5.专利文献2:日本专利第6409237号公报

6.然而,在专利文献1中记载的生成物制造方法、专利文献2中记载的水解处理装置中,利用水解废弃物而成的固体成分或液体成分,因此需要固液分离为固体成分和液体成分。专利文献1、2的情况主要着眼于固体成分的利用,需要水解生成固体成分的干燥工序、颗粒成形工序,所以存在该工序的装置制造成本、能源成本极大、该工序的处理时间变长、因燃烧固体成分而需要废气的防公害处理等应解决的课题。

技术实现要素:

7.本发明是鉴于以上课题而完成的,其目的在于通过不需要由废弃物的蒸汽导致的水解生成物的干燥工序、颗粒成形工序以及由颗粒的燃烧导致的废气的处理工序,来削减装置制造成本、能源成本以及运行成本各种成本。

8.本发明是废弃物生物质气化处理装置,其特征在于,具备:水解装置;固液分离装置,进行已水解的原料的固液分离,得到含水率70%~90%的生成物;以及生物质气化回收装置,将上述生成物生物质气化,回收已生成的生物质气体;上述水解装置具有:处理容器,具有原料投入口及生成物排出口;搅拌单元,设置于上述处理容器的内部,搅拌原料;蒸汽供给配管,向上述处理容器供给蒸汽;以及蒸汽排气配管,从上述处理容器排出蒸汽。

9.另外,本发明是废弃物生物质气化处理方法,其特征在于,具备:原料投入工序,将包括有机废弃物在内的原料投入至处理容器;水解处理工序,通过蒸汽将上述原料水解处理;固液分离工序,将已在上述水解处理工序中水解的原料固液分离,得到含水率70%~90%的生成物;以及生物质气化回收工序,将上述生成物生物质气化并回收,在上述水解处

理工序中,将上述处理容器的内部压力设为1.2mpa~3.0mpa,将处理温度设为189~234℃,将上述处理温度到达目标温度区域起的保持时间设为10分钟~2小时。优选为在上述固液分离工序之前,还包括对已在上述水解处理工序中水解的原料进行水洗的清洗工序。

10.也可以是包括水解处理装置、生物质气化回收装置、以有机物为燃料产生蒸汽的生物质锅炉在内的废弃物气化处理系统,上述生物质锅炉将使已在上述水解处理装置中水解处理的生成物干燥为含水率20%以下而成的生成物作为上述燃料。

11.也可以上述生物质锅炉具备供给上述燃料的燃料供给口,上述燃料供给口与干燥上述生成物的干燥装置的排出口连接。

12.本发明的废弃物生物质气化处理方法包括:原料投入工序,向处理容器投入上述原料后,使上述处理容器成为密闭状态;加压升温工序,从多个位置向上述处理容器供给蒸汽,进行加压及升温;温度保持工序,上述处理容器内到达目标温度区域后,保持温度;蒸汽排气工序,在上述加压升温工序及温度保持工序之后,进行上述处理容器的内部的蒸汽的排气;生成物排出工序,排出上述处理容器的内部的已水解处理的上述原料作为生成物;以及生物质气化回收工序,将该生成物生物质气化,回收已生成的生物质气体。

13.优选为在向上述处理容器内投入原料时、上述处理容器内升温加热时、上述处理容器内到达目标温度区域后保持时,通过搅拌单元搅拌上述处理容器内的原料。

14.根据本发明,通过不需要由废弃物的蒸汽导致的水解生成物的干燥工序、颗粒成形工序以及由颗粒的燃烧导致的废气的处理,能够削减装置制造成本、能源成本、运行成本等各种成本。另外,能够通过已生成的生物质气体来进行发电。另外,水解时的分解温度较低,并且延长温度保持时间(分解时间),从而能够减少成为对生物质气化的妨碍的废弃物的炭化。

附图说明

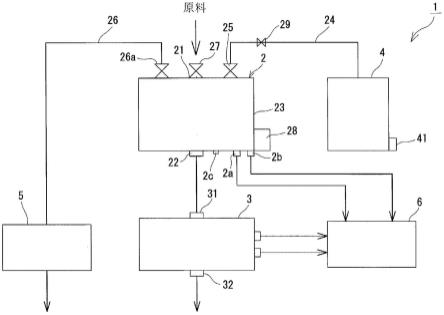

15.图1是本发明的实施方式所涉及的废弃物生物质气化处理装置的构成图。

16.图2是本发明的实施方式所涉及的废弃物生物质气化处理方法的流程图。

具体实施方式

17.以下,参照附图对本发明的实施方式详细进行说明。

18.本发明的实施方式所涉及的生成物的废弃物生物质气化处理装置1具备:水解装置2,通过蒸汽将包括有机类废弃物在内的原料水解处理,制造生成物;生物质气化回收装置3,接受已在水解装置2中分解的生成物并将其生物质气化,回收已生成的生物质气体;锅炉4,向水解装置2供给蒸汽;冷凝器5,排除水解装置2的蒸汽压力;以及控制装置6,控制水解装置2的压力及温度等。根据原料等各种情况的需要,具备:含水率调整装置;清洗装置(省略图示),用清洗液清洗已水解处理的原料;以及/或者固液分离装置(省略图示),将已清洗的原料分离为固体成分和液体成分。

19.水解装置2将原料水解处理,制造用于生物质气化处理的生成物,具备:处理容器23,具有原料投入口21及生成物排出口22;搅拌单元,设置于处理容器23的内部,搅拌原料;蒸汽供给配管24,向处理容器23供给蒸汽;多个蒸汽供给口25,从蒸汽供给配管24向处理容器23供给蒸汽;以及蒸汽排气配管26,从处理容器23排出蒸汽。

20.处理容器23为卧式,但有时也为立式。废弃物生物质气化处理的原料包括水产加工品残渣、各种污泥、农作物及农作物加工品残渣、饮料残渣、城市垃圾等有机类废弃物。优选为使用粉碎单元(省略图示),将该原料粉碎为各边100mm以下的大小。粉碎单元可以是公知的粉碎单元,但在以水产加工物残渣等柔软的废弃物为原料的情况下,优选为单轴旋转式粉碎单元。

21.也可以计量与废弃物生物质气化处理装置1的处理容器23的内容积匹配的1次量的已粉碎的原料,用原料投入筒仓(省略图示)暂时贮存。该原料投入筒仓(省略图示)的内容积取决于处理容器23的内容积,通常为处理容器23的内容积的1.1~1.2倍。在贮存水产加工品残渣等包含有酸性、碱性物质的原料的情况下,优选原料投入筒仓由具有耐腐蚀性的材质形成。

22.因为处理容器23被从后述的蒸汽供给口25向内部供给高压的蒸汽,因而需要满足第1类压力容器的要件。因此,根据原料的量,在第1类压力容器的要件的范围内设计处理容器23的内容积、直径、板厚、材质。

23.处理容器23的耐压性能越高越好,但考虑到实用性和经济性,通常为2mpa~10mpa,优选为3mpa~8mpa。

24.水解装置2大多在高温、高压且强酸性、强碱性条件下对原料进行水解处理。优选处理容器23是将耐压构造体的内侧用耐化学性不锈钢(sus316)、氟类、硅酮类的高分子材料的薄板加衬而成的。因要处理的原料而异,也可以使用通常的不锈钢(sus304)。

25.原料投入口21形成于处理容器23的上部。若在处理容器23的侧面形成原料投入口21,则后述的搅拌单元成为妨碍,原料的投入变得困难。

26.原料投入口21与可开闭的耐压阀27连接。为了水解处理时关闭原料投入口21,优选耐压阀27的耐压性与处理容器23的耐压性同等或为其以上。

27.生成物排出口22形成于处理容器23的下部。

28.处理容器23为了搅拌及混合内部的原料,具有由马达28驱动的搅拌单元(省略图示)。该搅拌单元能够使用桨叶式或螺旋式等公知的搅拌单元。该搅拌单元能够将处理容器23的内部的高粘度

·

高重量的原料一边破碎一边混合,使原料成为均匀的状态。

29.若搅拌单元(省略图示)为螺旋式,处理容器23的内径为100cm,全长为250cm,则优选搅拌叶片的外径为95cm~98cm,间距为30cm~50cm,叶片形状为扇型或桨叶型。

30.搅拌单元的旋转速度在0.1rpm~50rpm,优选为在0.5rpm~30rpm的范围内根据原料而适当设定。搅拌单元(省略图示)为了与搅拌及混合同时进行粉碎及剪切,优选相比搅拌速度更重视搅拌转矩。

31.优选为由搅拌单元(省略图示)进行的搅拌与原料的投入同时开始。对于搅拌条件,根据废弃物生物质气化处理装置1的反应时间及原料的状态,适当设定搅拌运转的开始时刻

·

完成时刻。此时,搅拌运转可以是连续或间歇中的任意一种。优选搅拌运转以每规定时间重复正转及反转的方式用计时器控制旋转方向。若使搅拌单元仅向恒定方向旋转,则原料有时偏向一侧,无法均匀地进行借助搅拌的破碎混合。

32.对向处理容器23的内部供给蒸汽并且从处理容器23排出蒸汽的结构进行说明。处理容器23沿着处理容器23的长度方向具有多个蒸汽供给口25。该多个蒸汽供给口25与从控制阀29的下游的蒸汽供给配管24分支的多个支管(省略图示)连接。

33.控制阀29根据设置于处理容器23的压力计2a,将处理容器23的内部的压力控制为规定压力、例如3mpa。此时,处理容器23的内部的温度由温度计2b测定。在处理容器23设置有安全阀2c,以防备压力计2a等计量仪器类、各种阀发生了故障的情况。

34.锅炉4从燃料供给口41被供给燃料。锅炉4的能力根据处理容器23的内容积及升温时间而设定。

35.蒸汽供给配管24经由控制阀29而与锅炉4连接。锅炉4以有机物为燃料产生水蒸汽,具有能够将处理容器23调整为规定压力(水蒸汽压)及温度的能力。

36.来自处理容器23的蒸汽的排气也可以对处理容器23的内容积的3倍~10倍的填充了水的冷凝器箱进行而不使用冷凝器5。该冷凝器箱也作为将被排气的蒸汽(例如3.0mpa)减压到常压(0.1mpa)左右的压力释放单元来发挥功能。

37.能够向处理容器23的内部均匀地供给蒸汽,所以能够使处理容器23的内部的温度及压力均匀。通过处理容器23的内部的温度及压力变得均匀,能够使针对包括有机类废弃物在内的原料的水解处理均匀地进行,使生成物成为均质。

38.锅炉4也可以如本实施方式那样设为专用,但若工厂用锅炉有蒸汽的剩余,且是符合处理容器23的使用条件的蒸汽,则也可以直接导入。锅炉4也可以并列设置貫流锅炉等各种类型的锅炉。

39.处理容器23沿着处理容器23的长度方向具有多个蒸汽排气口26a。该多个蒸汽排气口26a分别与具有球阀(省略图示)的多个支管(省略图示)连接,集合于蒸汽排气配管26。

40.多个球阀(省略图示)调整来自处理容器23的蒸汽的流量或流速,通过自动或手动来分别设定开度。来自处理容器23的蒸汽的排气也取决于内部的压力,例如花费5分钟~60分钟进行,处理容器23的内部被减压。

41.冷凝器5是从已排出的蒸汽回收凝结体(凝结液体及粉尘)的旋风分离器。冷凝器5也可以是构造简单的切线型旋风分离器、轴流旋风分离器、或者并联或串联地连接旋风分离器而成为多旋风分离器。此外,若加热冷凝器5的外周,则凝结液体几乎蒸汽化,所以从冷凝器5的下部回收粉尘(粉状固体物)。

42.除回收凝结体以外,冷凝器5也作为将排气过来的蒸汽(例如3.0mpa)减压到0.5mpa左右的压力释放单元来发挥功能。因此,冷凝器5的内容积设为处理容器23的内容积的0.5倍~1.5倍。

43.在冷凝器5,将已回收凝结体后的蒸汽直接向大气排放,但根据需要,也可以在冷凝器5的下游设置除臭器,将排气过来的蒸汽除臭,再向大气排放。除臭器能够使用吸附材料式的公知的除臭器,优选吸附材料根据气味的成分而从活性炭、石灰、沸石等适当选择。

44.生物质气化回收装置3具备生成物接收口31和排出已生成的生物质气体的生物质气体排出口32。

45.由生物质气化回收装置3生成的生物质气体用于(1)燃气发电机用的燃料气体、(2)锅炉中使用的燃烧用燃料气等。也可以使用由燃气发电机发电时产生的热来产生蒸汽,用于水解。

46.本发明的实施方式所涉及的生成物的制造方法是将包括有机类废弃物在内的原料水解处理,制造生成物的制造方法,具备:水解处理工序,通过蒸汽将原料水解处理;和生物质气化回收工序,将已水解处理的生成物生物质气化以及回收。根据需要,包括:清洗工

序,用清洗液清洗已水解处理的原料;和固液分离工序,将已清洗的原料分离为固体成分和液体成分,使固体成分的含水率例如为80%,将固体成分作为上述生成物。关于液体,是本发明的对象外,因此省略说明。

47.参照图2对本发明的实施方式所涉及的生成物的制造方法进行说明。

48.(原料投入工序s100)

49.原料的含水率(质量基准:以下相同。)的适当范围为40%~80%,优选为40%~70%,特别优选为40%~60%。通常,在原料的含水率(质量基准:以下相同。)低于40%的情况下,加入水分,在超过80%的情况下,削减水分。在含水率低于40%的情况下,在水解时向处理容器23投入水、水解时产生的废水、或蒸汽脱气时产生的浓缩水,使含水率处于适正范围内(s200)。在含水率超过80%而削减水分的情况下,也可以将水分调整材料与原料一起同时地从原料投入口21向处理容器23投入。作为水分调整材料,优选使用具有吸水性并且能够吸附在水解处理中溶出的有害重金属离子等的吸附材料。吸附材料优选为有机类吸附材料。若是有机类吸附材料,则能够利用工业废弃物,并且有机类吸附材料本身也能够水解处理。作为有机类吸附材料,优选为锯屑、稻壳、木屑、麦秸、稻秸等。在使用无机类吸附材料的情况下,优选为熟石灰、沸石、浮石等。水分调整材料的含水率为30%以下,优选为15%以下。

50.向水解处理装置的处理容器投入原料。

51.若原料投入至处理容器,则也可以通过旋转处理容器内的搅拌单元,来搅拌原料。搅拌单元的运转可以是连续或间歇中的任意一种,但优选以每规定时间重复正转及反转的方式用计时器控制旋转方向。

52.从处理容器23的原料投入口21投入原料及水分调整材料后,闭合原料投入口21侧的耐压阀27,处理容器23成为密闭状态(s300)。

53.(加压升温工序s400)

54.若处理容器23成为密闭状态,则从锅炉4经由蒸汽供给配管24及控制阀29而向处理容器23的内部供给蒸汽,将处理容器23的内部加压及升温为规定压力及温度。

55.此时的处理容器的内部压力为1.2mpa~3.0mpa,优选为1.5mpa~2.5mpa,内部温度为189℃~234℃,优选为200℃~224℃,用于水解的温度保持时间为从内部温度成为目标温度区域起10分钟~2小时,优选为30分钟~1.5小时。目标温度区域因原料的种类而不同。因为是饱和水蒸汽,所以知道压力和温度中的一方,则另一方确定。温度设定得比较低,保持时间设定得较长,因此生成物的固体成分不炭化,在后述的生物质气化回收工序中,能够在生物质气化时顺利地进行生物质气化。由于生产能力的关系,对保持时间设置有上限。生物质气体含有甲烷的情况较多。

56.(水解处理工序s500)

57.若处理容器23的内部维持为规定压力及温度,则由于原料是有机类废弃物,所以开始水解处理。若从蒸汽的供给开始起在上述保持时间内经过规定时间,则原料的水解处理几乎完成,所以停止从锅炉4向处理容器23的内部的蒸汽的供给,结束水解处理。通过该水解处理工序,原料被水解处理,另外,在水分调整材料为有机类的情况下,水分调整材料也被水解处理,有害重金属离子等溶出至液成分中,但被吸附于未水解的吸附材料而向固体成分侧移动。

58.也可以在水解处理工序中,以与原料投入工序时相同的方式驱动马达28,使搅拌单元旋转,进行原料的搅拌。搅拌运转可以是连续或间歇中的任意一种,但优选以每规定时间重复正转及反转的方式用计时器控制旋转方向。

59.水解处理的时间根据处理量等而适当变更,但10分钟~2小时左右是充分的。

60.通过原料被水解处理,而纤维素等高分子被低分子化。即,植物纤维(植物的细胞壁及细胞膜)变脆或被破坏。另外,植物细胞中的钾、氯、氯等元素溶出至液体成分中、或变得容易溶出至液体成分中。

61.(蒸汽排气工序s600)

62.水解处理工序结束后,花费5分钟~60分钟,经由与蒸汽排气口26a连接的蒸汽排气配管26而排出蒸汽,从而将处理容器23的内部的压力释放到常压(0.1mpa)左右。此外,被排出的蒸汽中,伴随飞沫也包含有原料的粉尘。

63.水解处理工序结束后,花费30分钟~60分钟,使用冷凝器5将处理容器23的内部的压力释放到常压0.1mpa~0.3mpa。

64.(生成物排出工序s700)

65.已在废弃物生物质气化处理装置1中水解处理的生成物(汚泥状态)从处理容器23的下部的生成物排出口22排出。

66.根据需要,也可以在对水解生成物亦即汚泥进行生物质气化处理前,进行清洗工序以及/或者固液分离工序。

67.在清洗工序中,将已排出的生成物投入至具备搅拌机的清洗装置,浸渍于清洗液,搅拌并清洗。清洗液可以是工厂用水或自来水等水,使用原料的体积的5倍以上,优选10倍~20倍。清洗液的温度是常温~60℃左右即可。清洗时间根据处理量等而适当变更,但15分钟~30分钟左右是充分的。

68.因生成物的状态而异,存在在进行气化前使用固液分离装置来进行固液分离(脱水)的情况和不进行的情况。不进行固液分离的情况是原料中几乎不含有氯成分、钾等阻碍后述的生物质气化回收工序中的甲烷发酵的成分的情况。进行固液分离的情况是大量含有阻碍的成分的情况,在上述清洗工序中水洗生成物,进行固液分离。在进行固液分离前,向水解后的生成物加入水等清洗液,搅拌,对其进行固液分离,从而能够进一步使阻碍成分向液体侧转移,去除。通过固液分离工序而使含水率成为70%~90%。

69.在进行固液分离的情况下,也可以使用悬浮

·

沉降分离、压滤、离心分离等固液分离手段,将固液分离,削减水分。根据进行水解的原料,已分离的生成物的固体成分能够用作肥料或堆肥,生成物的液体成分能够用作液肥的原料。通过清洗工序使含水率成为70%~90%。

70.在进行固液分离的情况下,也有时用金属网等简易过滤器简易去除液体成分后,将生成物送至固液分离装置,进行固液分离。由此,生成物被分离(脱水)为固体成分和液体成分。可以使用从固体成分亦即原料对液体成分进行挤压收缩(脱水)的螺旋输送机式等固液分离装置(例如参照日本特开2012-153790号公报。)。若是螺旋输送机式,则能够连续地进行固液分离,所以生产性良好。在原料为efb的情况下等,具体的工序请参照专利文献1。

71.向生物质气化回收装置3投入已在水解装置2中水解处理的生成物。

72.(生物质气化回收工序s800)

73.生成物在生物质气化回收装置3中进行生物质气化以及生物质气体的回收。生成物是预先被水解,已一次分解的状态,所以能够在短时间产生大量的生物质气体。生成的生物质气体主要是甲烷,能够发电、用作气体燃料。优选生物质气化回收装置使用市场出售的甲烷发酵生物质气体生成装置。

74.因废弃物而异,存在进行降低固体成分中的氯、钾等的含量的处理的情况。在固液分离工序之后,返回至清洗工序,重复多次分离工序及清洗工序。由此,能够可靠地清洗生成物。通过多次的清洗,固形物中的氯、钾等溶出至清洗液,所以能够降低固体成分中的氯、钾的含量。因废弃物而异,降低固体成分中的钾的含量的处理有时在原料投入工序前进行。

75.在本实施方式中,清洗工序的清洗液为水。由此,没有在生成物的清洗液中使用特殊的药液,所以能够利用廉价的工厂用水或自来水。

76.以上,对本发明的优选实施方式进行了详述,但本发明并不限定于上述的实施方式,能够在技术方案所记载的本发明的主旨的范围内进行各种变形、变更。

77.附图标记说明

[0078]1…

废弃物生物质气化处理装置;2

…

水解装置;2a

…

压力计;2b

…

温度计;2c

…

安全阀;3

…

生物质气化回收装置;4

…

锅炉;5

…

冷凝器;6

…

控制装置;14

…

蒸汽排气口;21

…

原料投入口;22

…

生成物排出口;23

…

处理容器;24

…

蒸汽供给配管;25

…

蒸汽供给口;26

…

蒸汽排气配管;26a

…

蒸汽排气口;27

…

耐压阀;28

…

马达;29

…

控制阀;31

…

生成物接收口;32

…

生物质气体排出口;41

…

燃料供给口。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1