一种铁系材料耦合厌氧生物处理高硫酸盐制药废水方法与流程

1.本发明涉及废水处理技术领域,具体涉及一种铁系材料耦合厌氧生物处理高硫酸盐制药废水方法。

背景技术:

2.随着国家对各行业无废水排放标准及区域排放总量控制日趋严格,制药废水的排放量已位居41个工业行业中的前两位。由于制药废水处理难度颇大,工业企业若要扩大生产势必产生大量废水,合理地处理大量制药废水能够很大程度上减轻后续污水处理厂的压力。

3.高硫酸盐制药废水厌氧处理过程中,较高浓度的硫酸根会导致处理系统中产甲烷菌和硫酸盐还原菌相互竞争、还原产物对产甲烷菌产生次级抑制,从而影响厌氧处理效率。而目前的处理技术也是针对硫酸盐还原菌与产甲烷菌竞争抑制和还原产物抑制两方面着手,通过添加抑制剂抑制硫酸盐还原菌活性或是去除还原产物h2s减缓其抑制作用。

4.高硫酸盐废水处理作为工业废水中常见的问题,申请人提出一种更高效、绿色的处理方式,以适应高硫酸盐废水处理的更高要求。

技术实现要素:

5.本发明的目的就在于为了解决上述问题而提供一种铁系材料耦合厌氧生物处理高硫酸盐制药废水方法,本发明提供的诸多技术方案中优选的技术方案具有:可提高高浓度硫酸根废水处理中厌氧反应的效率,简化处理流程且更加绿色环保等技术效果,详见下文阐述。

6.为实现上述目的,本发明提供了以下技术方案:

7.本发明提供的一种铁系材料耦合厌氧生物处理高硫酸盐制药废水方法,包括以下步骤:

8.s110、在废水处理反应器内接种或培养厌氧活性污泥,运行反应器,进废水并搅拌,得到初混污泥;

9.s120、于水解酸化反应器中填充铁系材料填料,持续输入步骤s110中得到的初混污泥发生混合,生成耦合污泥;

10.s130、水解酸化反应器出水溢流进入厌氧产甲烷反应器,在搅拌器混合作用下继续发生厌氧产甲烷反应。

11.作为优选,步骤s110中耦合反应器中接种或培养的污泥为ph在5.5~7.0驯化时间8~10小时的厌氧产酸阶段污泥;

12.作为优选,步骤s110中厌氧产甲烷反应器中接种或培养的污泥为ph在7.0~7.5的厌氧产甲烷阶段污泥;

13.作为优选,步骤s110中所接种或培养的的厌氧活性污泥浓度为25~40mg/l;

14.作为优选,步骤s120中的反应温度为35

±

2℃,亦可使用高温55

±

2℃,反应时间为

45~48小时;

15.作为优选,步骤s120中所述的铁系材料填料为铁碳、铁屑和铁刨花中的一种、两种或三种的混合;

16.作为优选,步骤s120中所述的铁系材料填充密度为800~1500g/l,若使用铁碳填料的粒径在2~3cm。

17.作为优选,步骤s130中所述的搅拌器单位搅拌功率为12~20w/m3;反应器水流上升流速为10~18m/h;

18.作为优选,步骤s130中所述的水解酸化反应器内ph控制在5.5~7.0。

19.作为优选,步骤s130中所述的厌氧产甲烷反应器内ph控制在7.0~7.5。

20.综上,本发明的有益效果在于:1、将铁系材料耦合水解酸化处理技术应用到制药废水水处理技术中,通过铁系材料亚铁离子的产生、硫离子的沉淀去除,大幅度提高了后续厌氧反应的处理效率,且反应更加稳定;

21.2、可消除传统处理工艺难以解决的制药废水中高硫酸根抑制后续厌氧处理的影响,提高硫酸根和溶解性cod的去除率;

22.3、可使用铁碳、铁屑和铁刨花等零价铁作为铁系材料填料,来源广泛且成本低,同时达到以废治废的效果,绿色环保;

23.4、结合了铁系材料处理和水解酸化的优点:不仅能够降解部分难降解有机物,同时能直接的将两者产物形成硫化亚铁沉淀去除;

24.5、处理过程仅需将ph控制在5-6即可,随着反应达到硫酸盐还原菌最适生长ph,可降低反应的控制难度,同时降低反应成本;

25.6、通过将铁丝材料处理与水解酸化相结合,可实现高浓度硫酸根的去除,大幅提高并稳定后续厌氧处理的效率,降低出水的cod,有利于制药废水处理的达标。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

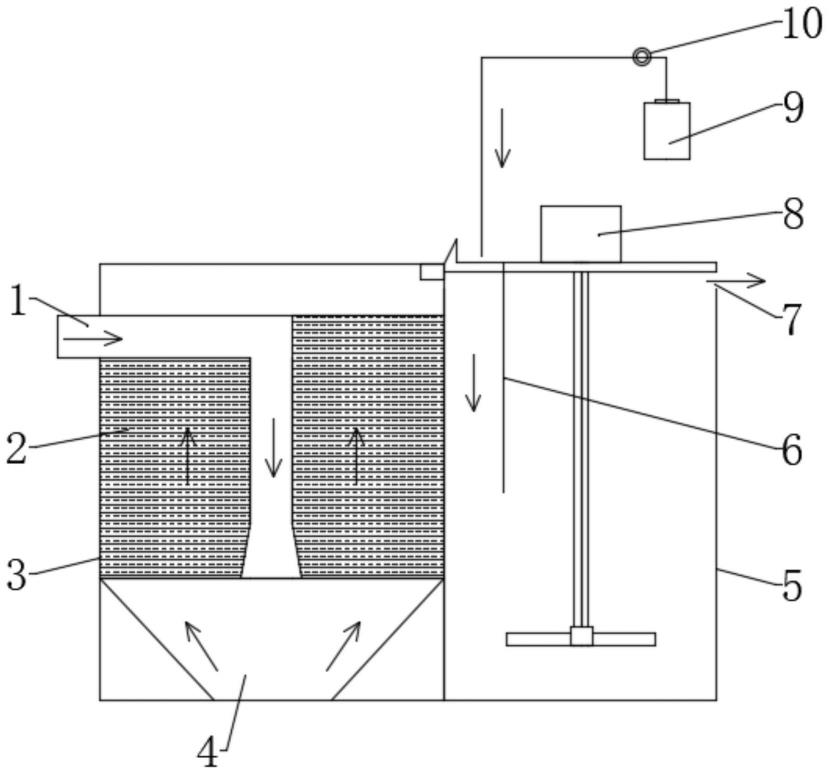

27.图1是本发明的结构示意图。

28.附图标记说明如下:

29.1、进水管;2、铁系材料填料;3、耦合反应器;4、集泥斗;5、厌氧反应器;6、挡板;7、排水口;8、混合装置;9、药剂储罐;10、投加泵。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

31.一种铁系材料耦合厌氧生物处理高硫酸盐制药废水方法,包括以下步骤:

32.s110、在废水处理反应器内接种或培养厌氧活性污泥,运行反应器,进废水并搅拌,得到初混污泥;耦合反应器中接种或培养的污泥为ph在5.5~7.0驯化时间8~10小时的厌氧产酸阶段污泥;厌氧产甲烷反应器中接种或培养的污泥为ph在7.0~7.5的厌氧产甲烷阶段污泥,厌氧活性污泥浓度为25~40mg/l;

33.s120、于水解酸化反应器中填充铁系材料填料,持续输入步骤s110中得到的初混污泥发生混合,生成耦合污泥;反应温度为35

±

2℃,亦可使用高温55

±

2℃,反应时间为45~48小时;铁系材料填料为铁碳、铁屑和铁刨花中的一种、两种或三种的混合;铁系材料填充密度为800~1500g/l,若使用铁碳填料的粒径在2~3cm;

34.s130、水解酸化反应器出水溢流进入厌氧产甲烷反应器,在搅拌器混合作用下继续发生厌氧产甲烷反应;搅拌器单位搅拌功率为12~20w/m3;反应器水流上升流速为10~18m/h;水解酸化反应器内ph控制在5.5~7.0;厌氧产甲烷反应器内ph控制在7.0~7.5。

35.铁系材料参与反应如下:

36.阳极:fe-2e-→

fe

2+

e(fe/fe

2+

)=0.44v

37.阴极:2h

+

+2e-→

h2e(h

+

/h2)=0.00v

38.铁系材料与碳形成原电池利用氧化-还原作用断链废水中的难降解有机物,从而提高废水的可生化性。同时耦合反应器中硫酸盐在还原菌作用下产生的s

2-易对后续厌氧产甲烷过程造成竞争抑制,而铁系材料在反应中生成的fe

2+

则能够结合形成fes沉淀消除影响,这也是铁系材料在本方法中起到最为重要的去抑制作用。

39.此外,微电解产生的fe

2+

和[h]也能起到对合成制药废水色度的去除作用,具有一定的额外效果。

[0040]

微电解对合成制药废水的色度去除有较为明显的效果,电极反应产生的fe

2+

和[h]能够较好地还原发色基团中的硝基、亚硝基,也能破坏部分部分发色基团的不饱和键,从而去除色度。

[0041]

具体实施例如下:

[0042]

实施例1:

[0043]

本实施例中耦合反应器污泥采用硫酸盐还原菌为主的驯化污泥,铁系材料填料采用铁碳,厌氧处理单元采用活性较好的颗粒污泥。实验原水来自上海某制药企业产生的高硫酸盐废水,硫酸根浓度为4138mg/l,cod为30000mg/l。

[0044]

废水由泵从调节池中抽吸经过进水管1进入耦合反应单元同时调节ph为6.5,反应温度为35℃,与污泥混合后上升进入填充密度为1200g/l的铁屑材料填料层2并发生反应。上升泥水分离后溢流进入厌氧反应单元进行厌氧产甲烷反应。出水通过重力自流的方式回到调节池中,循环45h,整体系统运行良好,出水的硫酸根浓度为1495mg/l;cod去除率为58%。

[0045]

实施例2:

[0046]

本实施例中耦合反应器污泥采用硫酸盐还原菌为主的驯化污泥,铁系材料填料采用铁屑,厌氧处理单元采用活性较好的颗粒污泥。实验原水使用实验室配水,硫酸根浓度为4000mg/l,cod为25000mg/l。

[0047]

废水由泵从调节池中抽吸经过管道1进入耦合反应单元同时控制ph为6.8,反应温度为35℃,与污泥混合后上升进入填充密度为1000g/l的铁系材料填料层2并发生反应。上

升泥水分离后溢流进入厌氧反应单元行厌氧产甲烷反应。出水通过重力自流的方式回到调节池中,循环48h,整个系统运行良好,出水的硫酸根浓度为1361mg/l;对cod的去除率为65%。

[0048]

实施例3:

[0049]

本实施例中耦合反应器污泥采用硫酸盐还原菌为主的驯化污泥,铁系材料填料采用铁刨花,厌氧处理单元采用活性较好的颗粒污泥。实验原水来自江苏某合成制药企业产生的高硫酸盐废水,硫酸根浓度为4500mg/l,cod为35000mg/l。

[0050]

废水由泵从从调节池中抽吸经过管道1进入耦合反应单元同时控制ph为6.5,反应温度为35℃,与污泥混合后上升进入填充密度为1500g/l的铁系材料填料层2并发生反应。上升泥水分离后溢流进入厌氧反应单元行厌氧产甲烷反应。出水通过重力自流的方式回到调节池中,循环48h,整个系统运行良好,出水的硫酸根浓度为1061mg/l;对cod的去除率为70%。

[0051]

本发明还提供了一种高硫酸盐制药废水铁系材料耦合水解酸化处理装置,如图1所示,包括相邻设置的耦合反应器3和厌氧反应器5,所述耦合反应器3的上部与所述厌氧反应器5的上部连通,所述耦合反应器3与所述厌氧反应器5的相接处顶部成型有耦合溢流口;所述耦合反应器3内侧中部设置有采用零价铁填充的铁系材料填料2,所述铁系材料填料2中的零价铁为铁碳、铁屑和铁刨花中的一种、两种或三种的混合;所述铁系材料填料2中的零价铁密度为1500g/l,所述铁系材料填料2下方设置有集泥斗4,所述耦合反应器3上设置有进水管1,所述进水管1一端穿入所述铁系材料填料2中部后竖直向下延伸,并与所述集泥斗4连通;所述铁系材料填料2采用层叠式网架结构,且每层所述铁系材料填料2上均设有空隙;污水井进水管1进入耦合反应器3内部后,直接通入集泥斗4内,激起并带动集泥斗4内的污泥,沿集泥斗4的侧壁向上流动至铁系材料填料2的底部,随后沿铁系材料填料2上的空隙向上运动,在运动过程中污水与铁系材料发生电化学反应,降解部分有机物并生成亚铁离子,同时硫酸根在污泥硫酸盐还原菌的作用下被还原为硫离子,硫离子与亚铁离子反应生成硫化亚铁沉淀,与污泥一同发生沉降;随后沿铁系材料填料2上部流出的清液经耦合溢流口进入厌氧反应器5,经过ph调节后在混合装置8作用下发生厌氧产甲烷反应;所述厌氧反应器5上设置有药剂储罐9,药剂储罐9内部装有混凝剂pam,且所述厌氧反应器5上设置有混合装置8,所述厌氧反应器5上设置有排水口7。

[0052]

所述进水管1插入所述耦合反应器3一端的端部设置有扩口部,所述扩口部正对所述集泥斗4的底部中心设置,废水经进水管1进入耦合反应器3内部后,沿扩口部流出,至集泥斗4,而后在集泥斗4底部和侧壁的反射下,向上流动,同时带动沉积的污泥向上流动进入铁系材料填料2内部,与铁系材料填料2进行偶合反应;

[0053]

所述铁系材料填料2内设置有匹配所述进水管1的进水通道,所述进水管1外壁与进水通道内壁紧密接触;所述铁系材料填料2外表面与所述耦合反应器3的内壁紧密接触;如此设置后,铁系材料填料2即为废水和污泥向上流动的通道,避免污水直接经耦合溢流口进入厌氧反应器5中;

[0054]

所述集泥斗4顶部敞口,且底部与所述耦合反应器3的底部贴合,且该集泥斗4的顶部边沿与所述耦合反应器3的侧壁密封连接,且所述集泥斗4顶部与所述铁系材料填料2相接;集泥斗4可为传统的漏斗状,底部也可为弧面,以提高进水管1流出废水的导向流通效

率;

[0055]

所述药剂储罐9通过加药管与所述厌氧反应器5连通,所述加药管上设置有投加泵10,投加泵10用于将药剂储罐9内部的混凝剂pam送入挡板6前,以便于混凝剂pam随偶合反应后的清液进入厌氧反应器5中,提高混合效率;所述厌氧反应器5内部设置有挡板6,所述挡板6正对所述耦合反应器3与所述厌氧反应器5的连通位置;

[0056]

所述混合装置8为电机与搅拌辊,所述电机安装在所述厌氧反应器5的顶部中间位置,所述搅拌辊连接所述电机后,底端延伸至所述厌氧反应器5的底部。

[0057]

采用上述结构,将铁系材料耦合水解酸化处理技术应用到制药废水水处理技术中,通过铁系材料亚铁离子的产生、硫离子的沉淀去除,大幅度提高了后续厌氧反应的处理效率,且反应更加稳定;可消除传统处理工艺难以解决的制药废水中高硫酸根抑制后续厌氧处理的影响,提高硫酸根和溶解性cod的去除率;可使用铁碳、铁屑和铁刨花等零价铁作为铁系材料填料2,来源广泛且成本低,同时达到以废治废的效果,绿色环保;结合了铁系材料处理和水解酸化的优点:不仅能够降解部分难降解有机物,同时能直接的将两者产物形成硫化亚铁沉淀去除;处理过程仅需将ph控制在5-6即可,随着反应达到硫酸盐还原菌最适生长ph,可降低反应的控制难度,同时降低反应成本;通过将铁丝材料处理与水解酸化相结合,可实现高浓度硫酸根的去除,大幅提高并稳定后续厌氧处理的效率,降低出水的cod,有利于制药废水处理的达标。

[0058]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1