一种碱渣预处理炼厂剩余活性污泥的方法与流程

1.本发明涉及一种碱渣预处理炼厂剩余活性污泥的方法,涉及污泥处理技术领域。

背景技术:

2.随着石油工业的不断发展,含油废水的排放量也不断增加,生化处理,即利用活性污泥进行含油废水的处理技术是炼油废水处理工艺的核心,作为生化处理的附产物,炼厂剩余活性污泥的产量也逐年上涨。炼厂剩余活性污泥的成分较为复杂,其典型特征如下:1、污泥絮体以微生物细胞及其代谢产物为主,包含了丰富的有机质;2、污泥产量高,含水率高,以固、油

‑

水乳化液、水的混合状态存在,难脱水;3、污染物浓度高,吸附了大量的老化油、胶质、沥青质等难降解物质及苯系物、酚类、蒽类、重金属等有毒有害物质。

3.炼厂剩余活性污泥处理难度大,可回收价值高,采用厌氧消化技术可将剩余活性污泥中的有机质转化为可回收利用的沼气,实现资源化、减量化处理,为了克服水解酸化限速步骤,众多预处理技术应用于厌氧消化处理当中,例如,申请号为201910207284.4的中国专利公开了一种原位快速破坏细胞壁的污泥预处理方法,依照污泥浓度投加适量的高锰酸钾及亚硫酸钠,生成氧化性极强的mn(iii),有效破坏微生物细胞壁,为后续的厌氧消化提供可利用基质;申请号为201810303950.x的中国专利公开了一种污泥预处理方法,采用超声波耦合硫酸盐预处理污泥,可更为彻底的破解污泥絮体结构,促进了剩余活性污泥的水解酸化阶段;申请号为200910052495.1的中国专利首次将超声波和naoh联合应用于剩余活性污泥预处理,scod提高52倍,甲烷收率可提升40%;申请号为201120212871.1的中国专利提供了一种利用工业废料进行污泥预处理的装置,通过投加高铁酸盐废液提高污泥厌氧消化效率,同时解决高铁酸盐废液的处理与处置问题。

4.上述剩余活性污泥预处理技术均可有效瓦解污泥絮体结构,提升厌氧消化效率,然而高昂的设备投资、运行费用和试剂成本,限制了污泥预处理技术的应用,因此,不断寻找适宜的预处理方法,以提高剩余活性污泥厌氧消化的处理效果,降低剩余活性污泥的预处理成本是科研人员持续关注的一个研究方向。

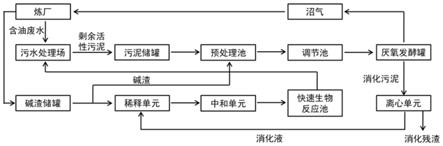

技术实现要素:

5.本发明提供一种碱渣预处理炼厂剩余活性污泥的方法,用于提高炼厂剩余活性污泥厌氧消化的处理效果,降低剩余活性污泥的预处理成本。

6.本发明提供一种碱渣预处理炼厂剩余活性污泥的方法,所述方法包括如下步骤:

7.1)浓缩所述炼厂剩余活性污泥,并将浓缩后的剩余活性污泥与炼厂排出的碱渣进行混合预处理,得到预处理后的剩余活性污泥;2)调节所述预处理后的剩余活性污泥的ph至中性后进行厌氧消化处理,得到沼气和消化残渣;3)离心所述消化残渣,收集固体后进行填埋处理,将上清液与碱渣混合后进行碱渣生化处理。

8.本发明提供一种碱渣预处理炼厂剩余活性污泥的方法,采用“以废治废”的思路利用碱渣对炼厂剩余活性污泥进行预处理,图1为本发明一实施例提供的碱渣预处理炼厂剩

余活性污泥的流程图,如图1所示,从炼厂排出的含油废水首先送入污水处理厂进行处理,处理得到的副产物剩余活性污泥经浓缩后送入污泥储罐中保存,随后引入预处理池,加入从炼厂排出的碱渣,碱渣是油品精制过程产生的一种高浓度、难降解的有机废水,具有高碱度的性质,可作为剩余活性污泥中微生物细胞结构破解的试剂,瓦解剩余活性污泥的絮体结构,释放胞内有机物,并节省碱预处理中的试剂费用,此外,常规从炼厂排出的碱渣需经过稀释、酸化、生物强化处理后才可排入污水处理场,使用部分碱渣与剩余活性污泥混合预处理,还可有效减少碱渣的处理量;待碱渣预处理结束后,将碱渣处理后的剩余活性污泥送入调节池中调节ph值至中性,即可送入厌氧发酵罐中进行厌氧消化处理,处理过程中产生的沼气可送入炼厂中使用,产生的消化残渣经离心单元离心后,固体进行填埋处理,上清液作为碱渣稀释液与剩余部分碱渣混合进行后续碱渣生化处理。本发明使用炼厂废弃物碱渣作为剩余活性污泥的预处理试剂,提高了剩余活性污泥厌氧消化的处理效果,增加了甲烷的回收效率,降低了剩余活性污泥的处理成本;其次,还可以有效减少碱渣的处理量,并且使用离心单元收集得到的上清液作为稀释液稀释剩余待处理碱渣,有助于节约水资源;综上,本发明采用“以废治废”的方法,不仅提高了剩余活性污泥厌氧消化的处理效果,降低剩余活性污泥的预处理成本,而且减少了碱渣的处理量,实现了炼厂剩余活性污泥和炼厂碱渣的协同处理,为炼厂废弃物的资源化、减量化、无害化处理提供了新思路。

9.在一种具体实施方式中,所述方法具体包括如下步骤:

10.步骤1、浓缩所述炼厂剩余活性污泥,并将浓缩后的剩余活性污泥与炼厂排出的碱渣进行混合预处理,得到预处理后的剩余活性污泥:

11.首先,从炼厂排出的剩余活性污泥的含水率较高,导致剩余活性污泥的浓度较低,胞内溶出物质较少,提供给后续厌氧消化单元的基质较少,因此,需要对炼厂活性污泥进行浓缩处理以降低含水率,但是含水率也不宜过低,否则剩余活性污泥的浓度较高,胞内溶出物质特别是有机物、蛋白、多糖等物质较多,使得剩余活性污泥的粘度较大,不利于剩余活性污泥的传送及厌氧消化单元的传质,因此,将所述炼厂剩余活性污泥浓缩至含水率为90%

‑

95%比较适宜。

12.为了使剩余活性污泥的含水率保持在上述范围内,可将炼厂剩余活性污泥在二沉池中经重力作用进行自然沉降浓缩,具体的,将炼厂剩余活性污泥送入二沉池中,待剩余活性污泥在重力作用下自然沉降后,去除上清液,收集下部的剩余活性污泥,即可得到浓缩后的剩余活性污泥。

13.其次,将浓缩后的剩余活性污泥与炼厂排出的碱渣进行混合预处理,所述碱渣同样来源于炼厂,在石油精制过程中,常采用碱精制工艺以降低燃料油和原料中的硫含量,在精制过程中,会排出大量的碱性废渣,即为碱渣,根据碱渣来源的不同,所述碱渣包括常压汽油碱渣、常压柴油碱渣、催化汽油碱渣、催柴油碱渣和液态烃碱渣中的一种或多种,考虑到若碱渣的cod过高,其中的油类物质会抑制后续的厌氧消化过程,并且碱渣中硫化物也会对厌氧消化过程中的微生物产生毒害作用,因此,控制所述碱渣的cod<100000mg/l,硫化物<10000mg/l。

14.预处理过程可在预处理池中进行,具体地,将浓缩后的剩余活性污泥通过提升泵输送至预处理池中,并且预处理池与碱渣储罐连接,使得碱渣通入预处理池中与剩余活性污泥进行混合预处理,预处理过程中碱渣的投加剂量和预处理反应时间是影响预处理效果

的关键因素,具体地,碱渣投加剂量与胞内有机物溶出浓度基本成正比,也就是说,随着碱渣投加计量的提高,剩余活性污泥中微生物细胞结构的破解效果越好,胞内有机物溶出浓度也就越高,但当碱渣投加剂量过多时,胞内有机物的溶出效果变化并不明显,反而会引入大量碱渣中的有毒有害物质,因此,碱渣的投加剂量为1.0%

‑

5.0%(v/v)比较适宜,即所述碱渣的体积为所述浓缩后的剩余活性污泥总体积的1.0%

‑

5.0%,此外,碱渣的投加剂量可依据剩余活性污泥的含水率进行适当调节。

15.预处理反应时间与碱预处理机理有关,预处理初期是剩余活性污泥中微生物细胞结构破解的关键阶段,预处理稳定后主要是通过碱渣与剩余活性污泥中微生物的细胞壁、细胞膜中脂类进行皂化反应,破解细胞结构,一般情况下,所述碱渣预处理的时间为0.05

‑

6h。

16.可以理解的是,随着碱渣投加剂量的不同,预处理时间也不相同,经发明人反复试验得出,当所述碱渣的体积为所述浓缩后的剩余活性污泥总体积的3%,预处理时间为2h时,碱渣预处理效果较好。

17.此外,发明人发现,通过加大碱渣投加剂量和延长预处理时长对碱渣预处理的处理效果提升有限,而碱渣预处理效果还与温度有关,随着预处理温度的提高,剩余活性污泥中微生物细胞结构的破解效果越好,胞内有机物溶出浓度也就越高,碱渣预处理效果也就越好,此外,还有助于减少后期厌氧消化停滞期,具体地,所述预处理过程的温度为15

‑

80℃。

18.综上,使用碱渣预处理剩余活性污泥可有效破解微生物细胞结构,释放胞内物质,经上述预处理后的剩余活性污泥的scod≥4000mg/l、pn≥1000mg/l、vs去除率≥27%。

19.步骤2、调节所述预处理后的剩余活性污泥的ph至中性后进行厌氧消化处理,收集厌氧消化处理得到的沼气和消化残渣:

20.由于预处理过程中引入过多的碱渣,通常步骤1得到的预处理后的剩余活性污泥ph值高达12.5左右,因此,在进行厌氧消化处理前需要调节ph值,调节过程可在调节池中进行,并使用盐酸溶液调节预处理后的剩余活性污泥的ph值至中性,例如,可使用1mol/l的盐酸溶液,按照3.2%(v/v)加入至预处理后的剩余活性污泥中调节所述预处理后的剩余活性污泥的ph值至中性,盐酸溶液的停留时间可以为20min。

21.由于预处理过程中使用的碱渣来源不同,致使预处理后的剩余活性污泥的硫含量和盐度差异较大。因此,在调节所述预处理后的剩余活性污泥的ph至中性后,还包括调节所述剩余活性污泥的硫化物<500mg/l,tds<5000mg/l。

22.随后即可对剩余活性污泥进行厌氧消化处理,厌氧消化处理可以为本领域常规处理方法,即通过厌氧微生物的作用下分解剩余活性污泥溶出的有机物,为了提高厌氧消化的处理效果,可控制厌氧消化处理的温度为35℃,搅拌速度为100rpm,厌氧污泥的停留时间为25d,溶解氧浓度低于2mg/l。

23.厌氧消化过程可在厌氧消化罐中进行,收集厌氧消化得到的沼气和消化残渣,沼气可作为锅炉燃料,返回炼厂中补充能源消耗,相比未预处理的剩余活性污泥的沼气产量可提升170%,沼气产量可达112ml/g

‑

vs,甲烷含量约72%;消化残渣进行下一步骤。

24.步骤3、离心所述消化残渣,收集固体后进行填埋处理,将上清液与碱渣混合后进行碱渣生化处理:

25.为了进一步提高消化残渣的脱水性能,可采用卧式离心机离心所述消化残渣,离心结束后,收集上清液并将其返回至碱渣储罐中,作为碱渣的稀释用水稀释碱渣中的微生物至可接受的程度,进行后续碱渣生化处理,不仅节约了水资源,而且上清液中的难降解物质、残留的碱渣组分可通过碱渣处理工艺中的生物强化单元去除,减小对污水处理场的冲击负荷;离心后收集到的固体即可进行填满处理,经上述处理后的剩余活性污泥的脱水性有明细改善,且干化后的污泥产量可减少35

‑

40%,大大提高了剩余活性污泥的处理效率,降低了其处理成本。

26.综上,本发明采用“以废治废”的方法,不仅提高了剩余活性污泥厌氧消化的处理效果,降低剩余活性污泥的预处理成本,而且减少了碱渣的处理量,实现了炼厂剩余活性污泥和炼厂碱渣的协同处理,为炼厂废弃物的资源化、减量化、无害化处理提供了新思路。

附图说明

27.图1为本发明一实施例提供的碱渣预处理炼厂剩余活性污泥的流程图;

28.图2为炼厂剩余活性污泥使用不同碱液预处理后的厌氧消化性能测试结果图;

29.图3为炼厂剩余活性污泥使用不同剂量碱渣预处理后上清液中有机物溶出测试结果图;

30.图4为炼厂剩余活性污泥使用不同剂量碱渣预处理不同时间后上清液中有机物溶出测试结果图;

31.图5为炼厂剩余活性污泥使用不同剂量碱渣预处理后的厌氧消化性能测试结果图;

32.图6为炼厂剩余活性污泥使用不同预处理方法处理后上清液中有机物溶出测试结果图;

33.图7为炼厂剩余活性污泥使用不同预处理方法处理后的厌氧消化性能测试结果图。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1

36.本实施例提供的炼厂剩余活性污泥的处理方法包括如下步骤:

37.步骤1、将炼厂剩余活性污泥送入二沉池中进行自然沉降浓缩,经浓缩后的炼厂剩余活性污泥的含水率为95.8%,上清液中scod浓度为87.5mg/l,污泥vs为18550mg/l;

38.步骤2、测定浓缩后的炼厂剩余活性污泥的ph值为7.5,各取1l浓缩后的炼厂剩余活性污泥,分别加入碱渣(ph值为13.5)和3mol/l的naoh溶液使得浓缩后的炼厂剩余活性污泥与碱液的混合体系的ph值至12,在室温下以转速300rpm搅拌1h,同时设置空白组,即浓缩后的炼厂活性污泥不进行碱处理;

39.步骤3、使用1mol/l的盐酸溶液调节混合体系的ph值至7

‑

7.5,终止预处理反应,随

后测定上清液中的有机物浓度:空白组中的scod浓度变化较小,从87.5mg/l升高至98.3mg/l,而碱渣和naoh溶液预处理后scod浓度分别达到3902和1576mg/l,相比有机物的溶出,碱渣预处理后上清液中蛋白和多糖浓度分别达到636和300mg/l,是naoh溶液预处理组的2倍和3倍,表明在相同条件下,碱渣对炼厂剩余活性污泥的预处理效果优于naoh溶液的。

40.步骤4、取1000ml各组预处理后的炼厂剩余活性污泥,放置于工作体积1500ml的厌氧发酵瓶中,加入200ml的厌氧种泥(ts为26500mg/l),氮气吹扫5min保证厌氧环境,置于35℃的水浴摇床内,搅拌速度为100rpm,进行厌氧消化处理,溶解氧浓度低于2mg/l,顶部连接集气带收集产生的沼气,通过气相色谱测定沼气中的甲烷含量,并收集消化残渣。

41.图2为炼厂剩余活性污泥使用不同碱液预处理后的厌氧消化性能测试结果图,如图2所示,厌氧消化处理前10d,naoh溶液处理组产甲烷速率高于碱渣处理组,但10d后,碱渣处理组的甲烷产率明显升高,并在25d后累计甲烷产量趋于平稳。在30d周期内,空白组、naoh处理组和碱渣处理组(rsc处理组),累加甲烷产量分别可达15、34和56ml/g

‑

vs,碱渣预处理后的炼厂剩余活性污泥,大大提升了厌氧消化性能。

42.碱渣对炼厂剩余活性污泥的预处理效果优于naoh溶液,推测是因为碱渣中除了naoh成分外,还有大量的铵根,在碱性条件下能以游离氨形式,自由进入污泥微生物细胞内,破坏细胞内的质子平衡,促进细胞解体和胞内有机物的溶出。正是因为有机物溶出较多,使得可利用的底物增加,从而提高其产甲烷势能;但是,碱渣作为一种复杂的混合物,其本身携带的部分有毒有害物质,对厌氧微生物会有一定的抑制作用,致使厌氧消化过程停滞期较长。

43.步骤4、离心所述消化残渣,收集固体后进行填埋处理,将上清液与碱渣混合后进行碱渣生化处理。

44.实施例2

45.本实施例主要探究预处理过程中碱渣的投加剂量和预处理时间对厌氧消化处理的影响,优化碱渣预处理条件:

46.步骤1、将炼厂剩余活性污泥送入二沉池中进行自然沉降浓缩,经浓缩后的炼厂剩余活性污泥的含水率为95.8%,vs为18550mg/l,上清液中cod浓度为87.5mg/l;

47.步骤2、测定浓缩后的炼厂剩余活性污泥的ph值为7.5,各取1l浓缩后的炼厂剩余活性污泥,分别向浓缩后的炼厂剩余活性污泥中投加碱渣10、20、30、40和50ml,迅速搅拌均匀,测定各组浓缩后的炼厂剩余活性污泥与碱渣的混合体系的ph值分别为:10.0、11.1、12.1、12.5和12.7,以不调节ph值为空白组,在室温下以转速300rpm搅拌1h;

48.步骤3、使用1mol/l的盐酸溶液调节混合体系的ph值至7

‑

7.5,终止预处理反应,测定上清液中的有机物和蛋白浓度。图3为炼厂剩余活性污泥使用不同剂量碱渣预处理后上清液中有机物溶出测试结果图,如图3所示,在投加剂量小于4%时,有机物溶出浓度与碱渣剂量呈正相关,即随着碱渣剂量的增加,上清液中的cod浓度显著增加,但当投加剂量增加到5%时,上清液中cod浓度降低;通过对上清液中蛋白浓度测定,基本呈现出相同的规律,即随着碱渣投加剂量的增加,蛋白溶出浓度不断增加并趋于稳定。

49.接着本实施例在投加不同碱渣剂量下优化预处理时间,以增加有机物的溶出,具体地,各取1l浓缩后的炼厂剩余活性污泥,分别向浓缩后的炼厂剩余活性污泥中投加碱渣10、20、30、40和50ml,以转速300rpm搅拌,在0.5、1.0、2.0、4.0和5.0h分别取20ml预处理的

剩余活性污泥,使用1mol/l的盐酸溶液调节ph值至7

‑

7.5范围内,以终止预处理反应,预处理进行至6h后结束。预处理后剩余活性污泥,测定上清液中的有机物溶出浓度。

50.图4为炼厂剩余活性污泥在不同预处理时间后cod的溶出浓度测试结果图,如图4所示,碱渣加入到炼厂剩余活性污泥仅搅拌0.5h后,溶出cod浓度迅速增加,且随着预处理时间的增加,cod溶出速率越慢,在0

‑

2h范围内,cod浓度溶出较快,在2h之后,cod浓度基本趋于稳定。从碱渣投加剂量观察,3%剂量下优势较为明显,增加剂量,有机物溶出效果没有明显提升。当投加剂量在3%,预处理时长2h条件下,cod溶出浓度约4510mg/l,与4%和5%剂量下溶出的cod浓度十分接近,且当预处理时间增加至4h和6h时,cod溶出较低,浓度仅达到4700和4800mg/l。所以,对炼厂剩余活性污泥选用3%碱渣剂量,进行2h的预处理,即可保证胞内大部分有机物的溶出,且在此条件下,溶出蛋白浓度可达1490mg/l,污泥vs去除率为27%。

51.步骤4、取1l各组预处理后的炼厂剩余活性污泥(不同碱渣剂量预处理2h),放置于工作体积1500ml的厌氧发酵瓶中,加入200ml的厌氧种泥(ts为26500mg/l),氮气吹扫5min保证厌氧环境,置于35℃的水浴摇床内,搅拌速度为100rpm,进行厌氧消化处理,溶解氧浓度低于2mg/l,顶部连接集气带收集产生的沼气,通过气相色谱测定沼气中的甲烷含量。

52.图5为炼厂剩余活性污泥在不同剂量碱渣预处理2h后进行的厌氧消化性能测试结果,如图5所示,随着碱渣投加剂量的增加,厌氧消化停滞期越长,从30d的累加甲烷产量结果可知,当碱渣剂量从1%增加至3%时,累计甲烷产量从44升高至62ml/g

‑

vs,当碱渣剂量进一步增加至4%和5%时,累计甲烷产量分别为46和26ml/g

‑

vs,碱渣的过量投加,会抑制厌氧微生物的活性,反而降低了产甲烷性能。

53.实施例3

54.本实施例提供主要探究预处理过程中温度对厌氧消化处理的影响:

55.步骤1、将炼厂剩余活性污泥送入二沉池中进行自然沉降浓缩,经浓缩后的炼厂剩余活性污泥的含水率为95.6%,上清液中cod浓度为88.3mg/l;

56.步骤2、测定该炼厂剩余活性污泥的ph值为7.2,各取1l炼厂剩余活性污泥,投加30ml的碱渣迅速搅拌均匀,测定浓缩后的炼厂剩余活性污泥与碱渣的混合体系的ph值为12.3,将混合体系置于80℃下的水浴槽中,使用搅拌器以转速300rpm搅拌2h;

57.步骤3、使用1mol/l的盐酸溶液调节ph值至7

‑

7.5范围内,以终止预处理反应。以不加碱渣直接进行80℃水热处理为空白组,投加碱渣后室温搅拌作为对照,测定预处理后剩余活性污泥上清液中的有机物溶出浓度。

58.图6为炼厂剩余活性污泥使用不同预处理方法处理后上清液中有机物溶出测试结果图,如图6所示,空白组上清液中溶出cod浓度为800mg/l,对照组中上清液中溶出cod浓度为4510mg/l,碱渣

‑

热预处理后溶出cod浓度为7660mg/l,较空白组和对照组cod溶出效果和提升8.5倍和0.7倍,对照组中vs去除率为27%,碱

‑

热预处理后vs去除率高达38%。同时,蛋白和多糖类有机物浓度分别达到了2010和970mg/l,说明提高预处理温度有助于进一步提高预处理效果。

59.步骤4、取1000ml各组预处理后的炼厂剩余活性污泥,放置于工作体积1500ml的厌氧发酵瓶中,加入200ml的厌氧种泥(ts为26500mg/l),氮气吹扫5min保证厌氧环境,置于35℃的水浴摇床内,搅拌速度为100rpm,进行厌氧消化处理,溶解氧浓度低于2mg/l,顶部连接

集气带收集产生的沼气,通过气相色谱测定甲烷含量。

60.图7为炼厂剩余活性污泥使用不同预处理方法处理后的厌氧消化性能测试结果图,如图7所示,碱渣

‑

热联合预处理后的炼厂剩余活性污泥厌氧消化过程中累加甲烷产量可达82.3ml/g

‑

vs,较空白组和对照组分别提升了160%和34%,并且,碱渣

‑

热联合预处理后的剩余活性污泥,厌氧消化停滞期减少,且整个厌氧消化过程在20d内基本完成,联合预处理的方式,可降低碱渣对厌氧微生物的抑制作用。

61.实施例4

62.本实施例提供的炼厂剩余活性污泥的处理方法如图1所示,具体包括如下步骤:

63.某炼厂内,剩余活性污泥(含水率96%)产量约10220t/a,碱渣产量约360t/a。现有技术中该炼厂对剩余活性污泥的处理工艺为离心脱水

‑

干化

‑

委外处理;碱渣的处理工艺为淡水稀释

‑

盐酸调节

‑

快速生物反应池处理后排入污水处理场。

64.根据本发明提供的方法,约10220t的剩余活性污泥送入预处理池中,与约300t的碱渣混合进行预处理,预处理2h后,通过污泥提升泵将预处理后的污泥输送至调节池,使用1mol/l的盐酸溶液调节ph值至7,并调节所述预处理后的剩余活性污泥的硫化物<500mg/l,tds<5000mg/l,随后输送至300m3的厌氧消化罐中进行厌氧消化处理,控制厌氧消化罐内的温度为35℃,罐内溶解氧浓度保持在2mg/l以下,采用螺旋桨机械搅拌器,以100rpm速度进行搅拌混合,污泥停留时间为25d。厌氧消化处理后回收沼气约3万m3,净化提纯后可作为燃料气补充炼厂的能源消耗,消化污泥通过卧式离心机分离后,消化残渣含水率可降至75%

‑

79%,进一步干化处理后,污泥含水率可降至25%以下,较之前的外委处理量减少30%。离心收集得到上清液约2000m3回流至碱渣处理工艺,用于稀释待处理的60t碱渣,可节约10000m3的稀释用水,并且快速生物反应池中的处理负荷大幅下降。

65.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1