一种精密管材抛光用水质净化及清洗装置的制作方法

1.本实用新型属于水处理设备技术领域,具体涉及一种精密管材抛光用水质净化及清洗装置。

背景技术:

2.精密管材因其优秀的物理和化学性能,常作为结构件、包覆材料、导向材料等广泛应用于核电、航天、军工等高科技领域。此类管材通常对直线度、内外表面质量、尺寸精度、端面质量以及物理、化学性能要求极高,故在生产过程中应对管材进行精密矫直、内表面喷砂/酸洗、外表面抛光和一系列无损检测等,而精密管材多要求以机械抛光态交货,抛光后管材表面质量对精密管材在严苛条件下的使用性能有重要的影响。因此,控制成品抛光过程中管材的外表面质量及超声波检测表面缺陷显得极为重要。如果抛光质量不稳定,将会直接造成管材报废或生产周期加长,进而造成巨大的经济损失。

3.精密管材因其特殊的使用要求,其工艺复杂、质量要求高、加工难度大,对所用设备要求及稳定性要求极高。精密管材对抛光设备要求主要包括以下三个方面内容:

4.(1)抛光后管材外表面应均匀一致无色差、无周向划痕缺陷;

5.(2)抛光后对管材进行超声波检测,管材不得出现密集/草状缺陷;

6.(3)管材抛光外径去除量应不得超过20微米的工艺要求范围。

7.区别于普通管材抛光所用的化学试剂,精密管材抛光所用介质为经过多级净化的纯水。精密管材抛光过程中,纯水介质不仅可冷却抛光轮及管材表面,去除抛光过程中脱落的较大sic颗粒及杂质,同时纯水抛光可完全避免化学试剂对管材表面的污染,保证精密管材的表面质量及腐蚀性能,进而确保精密管材在严苛复杂环境中的使用性能。

8.精密管材纯水抛光虽有利于管材外表面光洁度,但也存在问题,主要表现在抛光后管材外表面质量存在较为严重的周向划痕缺陷。其原因为抛光机自带的过滤系统仅能过滤20μm以上的sic颗粒及杂质,对于较小微粒的杂质及金属泥无法完全去除,导致精密管材抛光过程中较小微粒及杂质随管材进入导套中,并在其导套处与管材外表面作用产生周向划痕,使得管材外表面质量不满足工艺要求。

技术实现要素:

9.本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种精密管材抛光用水质净化及清洗装置。该装置在水质净化单元中设置介质过滤器和保安过滤器,依次去除原水中的固体悬浮物、较大颗粒杂质和污物,以及较小微粒杂质和金属泥,实现更高精度的过滤,提高了纯水的纯度,使其适宜精密管材抛光使用,解决精密管材抛光过程中产生的周向划痕缺陷,使管材外表面质量满足工艺要求,提高管材抛光工序合格率。

10.为解决上述技术问题,本实用新型采用的技术方案为:一种精密管材抛光用水质净化及清洗装置,其特征在于,包括水质净化单元和辅助在线清洗单元,所述水质净化单元包括布水器,所述布水器与水箱连接,且布水器与水箱之间设置有原水水泵,所述布水器通

过一级管线与介质过滤器的底部入口和顶部出口闭环连接,且布水器通过二级管线与保安过滤器的入口连接;

11.所述辅助在线清洗单元包括安装在抛光机中的清洗管路,以及分布在清洗管路上的喷嘴,所述保安过滤器的出口管线与清洗管路连接。

12.上述的一种精密管材抛光用水质净化及清洗装置,其特征在于,所述布水器中还设置有通入排污池的排污管线。

13.上述的一种精密管材抛光用水质净化及清洗装置,其特征在于,所述布水器包括jy-gl40型自动转向阀总成。

14.上述的一种精密管材抛光用水质净化及清洗装置,其特征在于,所述介质过滤器包括玻璃钢罐体,以及装填在玻璃钢罐体中的石英砂介质,所述玻璃钢罐体的底部和顶部对应安装有入口法兰和出口法兰。

15.上述的一种精密管材抛光用水质净化及清洗装置,其特征在于,所述石英砂介质的颗粒尺寸沿着玻璃钢罐体高度方向自上而下依次增加。

16.上述的一种精密管材抛光用水质净化及清洗装置,其特征在于,所述保安过滤器包括不锈钢罐体,以及装填在不锈钢罐体中的过滤芯,所述不锈钢罐体的顶部和底部对应安装有入口法兰和出口法兰。

17.上述的一种精密管材抛光用水质净化及清洗装置,其特征在于,所述喷嘴设置在抛光机的抛光轮前端,且喷嘴为竹节管喷嘴。

18.上述的一种精密管材抛光用水质净化及清洗装置,其特征在于,所述清洗管路包括安装在抛光机清洗系统的第一清洗支路和安装在抛光机箱体内部的第二清洗支路。

19.上述的一种精密管材抛光用水质净化及清洗装置,其特征在于,所述辅助在线清洗单元与水箱连接。

20.上述的一种精密管材抛光用水质净化及清洗装置,其特征在于,所述原水水泵与布水器之间设置有压力传感器a,所述保安过滤器与辅助在线清洗单元之间设置有压力传感器b。

21.本实用新型与现有技术相比具有以下优点:

22.1、本实用新型装置的水质净化单元中设置介质过滤器和保安过滤器,结合采用布水器进行布置分配,分别形成一级过滤体系和二级过滤体系,依次去除原水中的固体悬浮物、较大颗粒杂质和污物,以及较小微粒杂质和金属泥,实现更高精度的过滤,提高了纯水的纯度,使其适宜精密管材抛光使用,解决精密管材抛光过程中产生的周向划痕缺陷,使管材外表面质量满足工艺要求,提高管材抛光工序合格率。

23.2、本实用新型装置的水质净化单元中设置布水器对原水进行分配,结合一级过滤体系中的管线布置,实现对介质过滤器中吸附后的过滤介质的冲洗,带动吸附在介质过滤器中的固体悬浮物、较大颗粒杂质和污物排出,过滤介质经再生恢复使用能力,延长了过滤介质的使用期限,减少了介质过滤器的拆卸次数,提高了净化效率。

24.3、本实用新型的介质过滤器中装填的石英砂介质的颗粒尺寸沿着高度方向自上而下依次增加,形成多级过滤层,并截留固体悬浮物质形成薄膜,同时实现薄膜过滤和渗透过滤的作用,大大提高了一级过滤的精度,提高了一级过滤的截流量。

25.4、本实用新型的保安过滤器中采用过滤芯实现了高精度的二级过滤,且过滤芯拦

截的污物、杂质在过滤芯表面形成“架桥”作用,并拦截与其相近的颗粒杂质,提高了二级过滤效率。

26.5、本实用新型装置的辅助在线清洗单元中分别在抛光机清洗系统和箱体内部设置清洗支路,不仅实现了对抛光管材的清洗和冷却,同时去除精密管材抛光过程中随精密管材进入导套中的较小微粒及杂质,进一步避免导套处与精密管材外表面作用产生周向划痕,提高了精密管材的外表面质量。

27.6、本实用新型的装置通过设置水质净化单元和辅助在线清洗单元,提高了纯水的质量纯度和净化效率,进而改善了清洗效果,有效避免了抛光机工作过程中纯水介质的过度消耗,降低了抛光生产成本。

28.下面通过附图和实施例对本实用新型的技术方案作进一步的详细描述。

附图说明

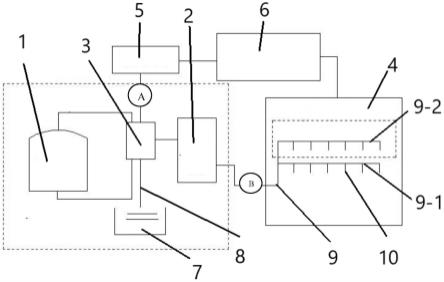

29.图1为本实用新型精密管材抛光用水质净化及清洗装置的结构示意图。

30.附图标记说明:

31.1—介质过滤器;

ꢀꢀꢀꢀꢀꢀꢀꢀ

2—保安过滤器;

ꢀꢀꢀꢀꢀꢀꢀꢀ

3—布水器;

32.4—抛光机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—原水水泵;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—水箱;

33.7—排污池;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—排污管线;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9—清洗管路;

34.9-1—第一清洗支路;

ꢀꢀꢀꢀ

9-2—第二清洗支路;

ꢀꢀꢀꢀ

10—喷嘴。

具体实施方式

35.实施例1

36.如图1所示,本实施例的精密管材抛光用水质净化及清洗装置包括水质净化单元和辅助在线清洗单元,所述水质净化单元包括布水器3,所述布水器3与水箱6连接,且布水器3与水箱6之间设置有原水水泵5,所述布水器3通过一级管线与介质过滤器1的底部入口和顶部出口闭环连接,且布水器3通过二级管线与保安过滤器2的入口连接;

37.所述辅助在线清洗单元包括安装在抛光机4中的清洗管路9,以及分布在清洗管路9上的喷嘴10,所述保安过滤器2的出口管线与清洗管路9连接。

38.本发明的装置包括水质净化单元和辅助在线清洗单元,其中,在水质净化单元中设置布水器3,布水器3与水箱6连接,且布水器3与水箱6之间设置有原水水泵5,通过原水水泵5将水箱6中储存的原水泵入与布水器3连通的管线中,然后调节布水器3进行布置分配;设置布水器3通过一级管线与介质过滤器1的底部入口和顶部出口闭环连接,使得布水器3与介质过滤器1形成独立闭合的一级过滤体系,调节布水器3将原水分配进入该一级过滤体系中,原水经布水器3与介质过滤器1入口之间的一级管线进入介质过滤器1进行一级过滤,然后从介质过滤器1的顶部出口流出,经布水器3与介质过滤器1顶部出口之间的一级管线流回布水器3中,再次进行一级过滤的循环,得到一级过滤水,通过控制介质过滤器1中过滤介质的精度,有效控制一级过滤的精度,去除原水中的固体悬浮物、较大颗粒杂质和污物,提高了一级过滤水的纯度,结合控制循环一级过滤的次数,以保证原水充分完全进行一级过滤,进一步提高了一级过滤水的纯度;设置布水器3通过二级管线与保安过滤器2的入口连接,在布水器3的布置分配下,一级过滤水经布水器3与保安过滤器2入口之间的二级管线

进入保安过滤器2中进行二级过滤,得到纯水,通过控制保安过滤器2中过滤介质的精度,实现更高精度的过滤,有效去除了一级过滤水中残留的较小微粒杂质和金属泥,进一步提高了纯水的纯度。

39.本实施例装置中的辅助在线清洗单元包括安装在抛光机4中的清洗管路9,以及分布在清洗管路9上的喷嘴10,所述保安过滤器2的出口管线与清洗管路9连接。本实施例的装置中将保安过滤器2的出口管线与辅助在线清洗单元中的清洗管路9连接,即将经保安过滤器2进行二次过滤得到的纯水送入辅助在线清洗单元中,经安装在抛光机4中的清洗管路9送入抛光机4中,以在抛光机4对精密管材抛光过程中使用,通过在清洗管路9上设置喷嘴10,有利于纯水经各喷嘴10分别进入抛光机4中管材的不同位置处,以同时对抛光管材进行同时、多位置的抛光清洗,充分去除抛光过程中脱落的较大sic颗粒及杂质,快速有效冷却抛光轮及管材表面。

40.本实施例的装置将原水经水质净化单元净化得到的纯水中不含有较大颗粒如sic颗粒及杂质,也不含有较小微粒杂质和金属泥,有效避免了精密管材抛光过程中较小微粒及杂质随管材进入导套中,并在其导套处与管材外表面作用产生周向划痕,同时去除抛光过程中脱落的较大sic颗粒及杂质,快速有效冷却抛光轮及管材表面,完全避免了化学试剂对管材表面的污染,保证精密管材的表面质量及腐蚀性能满足工艺要求,进而确保精密管材在严苛复杂环境中的使用性能。

41.进一步地,所述布水器3中还设置有通入排污池7的排污管线8。本实施例的装置在布水器3中设置有通入排污池7的排污管线8,通过调整布水器3对原水进行布置分配,对介质过滤器1中吸附后的过滤介质进行冲洗,使得吸附在介质过滤器1中的固体悬浮物、较大颗粒杂质和污物在原水的冲洗带动作用下经布水器3的排污管线8进入排污池7排出,从而介质过滤器1的过滤介质经再生恢复使用能力,延长了过滤介质的使用期限,减少了介质过滤器1与保安过滤器2的拆卸次数,提高了净化效率。

42.进一步地,所述布水器3包括jy-gl40型自动转向阀总成。采用jy-gl40型自动转向阀总成作为布水器3,从水箱6中泵入的原水经泵入管线进入布水器3中后,该自动转向阀总成通过控制泵入管线、介质过滤器1的顶部的一级管线、介质过滤器1的底部的一级管线、保安过滤器2的顶部的二级管线、排污管线8的切换与连通,从而实现了原水进入布水器3后的一级过滤、一级过滤循环、二级过滤、排污、清洗等功能。尤其是该自动转向阀总成具备“正洗”、“反洗”和“运行”等功能,具体地,通过控制原水依次流经泵入管线、布水器3、介质过滤器1的底部的一级管线、介质过滤器1、介质过滤器1的顶部的一级管线,实现一级过滤,再继续进入布水器3、介质过滤器1的底部的一级管线、

……

,实现一级过滤循环,得到一级过滤水,通过控制布水器3使得一级过滤水流经保安过滤器2的顶部的二级管线进入保安过滤器2中进行二级过滤,得到纯水,实现了“运行”功能;通过控制原水依次流经泵入管线、布水器3、介质过滤器1的底部的一级管线、介质过滤器1、介质过滤器1的顶部的一级管线、布水器3、排污管线8进行正向清洗,使得一级管线、介质过滤器1中过滤介质吸附的杂质在原水带动下流经排污管线8进入排污池7中,实现了“正洗”功能;通过控制原水依次流经泵入管线、布水器3、介质过滤器1的顶部的一级管线、介质过滤器1、介质过滤器1的底部的一级管线、布水器3、排污管线8进行反向清洗,使得一级管线、介质过滤器1中的杂质在原水带动下流经排污管线8进入排污池7中,实现了“反洗”功能,实现了对介质过滤器1中过滤介质的再生

利用,延长了介质过滤器1的使用期限,避免了频繁对介质过滤器1中过滤介质的更换,提高了净化效率。实际操作中,根据原水中的杂质种类含量和介质过滤器1中过滤介质的过滤能力,在布水器3中设定“正洗”、“反洗”和“运行”的时间,并在“运行”的时间到达时,提醒操作人员对介质过滤器1进行“正洗”或“反洗”,有效低去除残留在介质过滤器1中的杂物和金属泥污,保证了装置的水质净化功能,延长了装置的使用期限。

43.进一步地,所述介质过滤器1包括玻璃钢罐体,以及装填在玻璃钢罐体中的石英砂介质,所述玻璃钢罐体的底部和顶部对应安装有入口法兰和出口法兰。玻璃钢材质耐腐蚀,且重量较轻,便于安装拆卸,而石英砂介质吸附性能好,容易获得,提高了本装置的实用性。

44.进一步地,所述石英砂介质的颗粒尺寸沿着玻璃钢罐体高度方向自上而下依次增加。本实施例通过设置石英砂介质的颗粒尺寸沿着玻璃钢罐体高度方向自上而下依次增加,在玻璃钢罐体中形成自上而下孔隙依次增大的多级过滤层,当水流经介质过滤器1的底部的一级管线进入介质过滤器1时,从下而上流经多级过滤层,水中部分的固体悬浮物质进入多级过滤层的上层过滤介质中形成了微小的孔眼,受到吸附和机械阻留作用被过滤介质的表面层所截留,且被截留的悬浮物质之间又发生重叠和架桥等作用,在上层过滤介质表面形成薄膜,继续过滤水中的悬浮物质,形成薄膜过滤,当水进入中层过滤介质也存在该截留作用,即水流经介质过滤器1的中层和上层时,均同时进行薄膜过滤和渗透过滤的作用,大大提高了一级过滤的精度,提高了一级过滤的截流量。另外,由于介质过滤器1中的过滤介质之间紧密排列,形成结构弯曲复杂的孔隙结构,延长了水中的悬浮物质颗粒在孔隙结构中的流经路径,增加了悬浮物质颗粒与过滤介质表面的相互碰撞、接触机会,产生絮凝效果并形成较大絮凝体沉淀,促进了悬浮物质颗粒在过滤介质的颗粒表面与絮凝体相互黏附,从而发生接触混凝过程,进一步提高了一级过滤的截流量,增强了过滤效果。通常,一级过滤的精度为10μm。

45.进一步地,所述保安过滤器2包括不锈钢罐体,以及装填在不锈钢罐体中的过滤芯,所述不锈钢罐体的顶部和底部对应安装有入口法兰和出口法兰。本实施例的装置采用过滤芯装填在不锈钢罐体中作为保安过滤器2,通过控制过滤芯的孔径,利用孔径的拦截作用,实现对一级过滤水的进一步高精度过滤,同时,使用过程中过滤芯所拦截的污物、杂质在滤芯表面形成“架桥”作用,并拦截与其相近的颗粒杂质,提高了二级过滤效率,且随着运行过程在二级过滤时间的延长,二级过滤精度逐步增加,二级过滤效率也随着提高,但随着二级过滤时间的延长,二级过滤精度逐步增高,保安过滤器2的入口、出口压差逐步增大,当压差过大时,会将杂质、污物压入滤芯深层,恶化产水水质,因此,在保安过滤器2的入口、出口压差达到0.5公斤时应拆下过滤芯进行更换,以保证纯水质量;在正常工作情况下过滤芯可维持6~7个月的使用时间。通常,在保安过滤器2的不锈钢罐体内部纵向呈矩形排列了25支高分子纤维材质的空心滤芯。

46.进一步地,所述喷嘴10设置在抛光机的抛光轮前端,且喷嘴10为竹节管喷嘴。本实施例通过将喷嘴10设置在抛光机的抛光轮前端,以便于在抛光轮工作的抛光过程,对抛光管材每经过一次抛光后表面附着的砂带颗粒及金属泥进行及时快速的清洗和冷却,同时避免与管材外表面相互作用,产生周向划痕影响管材表面质量;选用竹节管喷嘴可实现对喷嘴的位置和喷洒方向进行调节,便于相对管材的喷洒部位进行调节,提高清洗效果。通常,清洗管路9上的喷嘴10数量设置为6个。

47.进一步地,所述清洗管路9包括安装在抛光机清洗系统的第一清洗支路9-1和安装在抛光机箱体内部的第二清洗支路9-2。本实施例通过在清洗管路9上分出两条支路即第一清洗支路9-1和第二清洗支路9-2,将第一清洗支路9-1安装在抛光机清洗系统中,用于对抛光管材的清洗和冷却,同时将第二清洗支路9-2安装在抛光机箱体内部,通过分布在第二清洗支路9-2上的喷嘴10将纯水充入导套内,去除精密管材抛光过程中随精密管材进入导套中的较小微粒及杂质,进一步避免导套处与精密管材外表面作用产生周向划痕,提高了精密管材的外表面质量。

48.进一步地,所述辅助在线清洗单元与水箱6连接。本实施例通过将辅助在线清洗单元与水箱6连接,为辅助在线清洗单元设置应急管线,一方面用于对辅助在线清洗单元中各部件及各管线的清洗,一方面弥补水箱6经过水质净化单元后的压力损耗,避免表面抛光过程中产生的金属粉末过热自燃,同时在装置运行结束后,利用水箱6中的水对在线清洗单元中堆积的金属粉末进行冲洗,避免了金属粉末堆积引发自燃,实现了应急的目的。

49.另外,本实施例的装置还包括常规安装在介质过滤器1、保安过滤器2、辅助在线清洗系统中的各种电气部件、报警装置及plc程序等,用于各电气单元控制与实施、实现该装置的水质净化及清洗功能。

50.进一步地,所述原水水泵5与布水器3之间设置有压力传感器a,所述保安过滤器2与辅助在线清洗单元之间设置有压力传感器b。通常,压力传感器a中设定压力值为0.2mpa~0.4mpa,常用压力值为0.3mpa,压力传感器b中设定压力值为0.1mpa~0.3mpa,常用压力值为0.2mpa,通过设置压力传感器a和压力传感器b并限定对应的设定压力值,对原水水泵5泵入的原水、以及进入辅助在线清洗单元的纯水的量进行控制,并进一步在压力传感器a和压力传感器b中设置报警器,在对应测量点处的压力超过压力传感器a和压力传感器b的上、下限后进行报警提示,避免压力过大造成供水管路破裂,或者压力过低不利于抛光过程中清洗的顺利进行。

51.本实施例的精密管材抛光用水质净化及清洗装置的使用过程为:在水箱6中储存原水,启动原水水泵5,使得水箱6中的原水经管线进入水质净化单元中的布水器3,调节布水器3至“运行”功能,使得原水经布水器3与介质过滤器1底部之间的一级管线进入介质过滤器1进行一级过滤,然后经介质过滤器1顶部流出,经布水器3与介质过滤器1顶部之间的一级管线流回布水器3中,再次进行一级过滤的循环,得到一级过滤水,调节布水器3,使得一级过滤水经布水器3与保安过滤器2入口之间的二级管线进入保安过滤器2中进行二级过滤,得到纯水;纯水经管线进入安装在抛光机4中的辅助在线清洗单元中的清洗管路9,并从喷嘴10喷洒而出,落在抛光过程中的管材表面进行清洗和冷却。

52.当介质过滤器1中的过滤介质吸附量较大或接近吸附饱和时,调节布水器3至“正洗”功能,使得原水依次流经泵入管线、布水器3、介质过滤器1的底部的一级管线、介质过滤器1、介质过滤器1的顶部的一级管线、布水器3、排污管线8进行正向清洗,从而一级管线、介质过滤器1中的杂质在原水带动下流经排污管线8进入排污池7中;然后调节布水器3至“反洗”功能,使得原水依次流经泵入管线、布水器3、介质过滤器1的顶部的一级管线、介质过滤器1、介质过滤器1的底部的一级管线、布水器3、排污管线8进行反向清洗,从而一级管线、介质过滤器1中过滤介质吸附的杂质在原水带动下流经排污管线8进入排污池7中,实现了“反洗”功能。

53.本实施例精密管材抛光用水质净化及清洗装置的使用效果通过下述实际使用例子进行论述。

54.(1)取600支φ10mm

×

4000mm(直径

×

长度)锆合金管材进行了抛光实验,设定的质量要求为:

55.①

抛光后管材外表面应均匀一致无色差,周向划痕缺陷占比≤2%;

56.②

抛光后对管材进行超声波检测,管材密集/草状缺陷占比≤3%;

57.③

抛光后管材外径去除量稳定且不超过20μm。

58.实验的具体过程为:按照φ10mm管材规格调整抛光机所用标尺、导套等工具,然后启动抛光机主机及精密管材抛光用水质净化及清洗装置对上述锆合金管材进行抛光作业,对抛光完成后的锆合金管材进行检测,其中管材外表面质量及密集/草状缺陷逐支进行检测,抛光后管材外径去除量按10%频率抽检,并对加工过程中本实施例装置的运行情况进行评价,结果如下:

59.①

对φ10mm

×

4000mm锆合金管材逐支进行外表面检查,管材外表面周向划痕缺陷占比1%;

60.②

对φ10mm

×

4000mm锆合金管材逐支进行超声波检测,管材密集/草状缺陷占比1.5%;

61.③

对φ10mm

×

4000mm锆合金管材10%抽检外径去除量,管材外径去除量稳定在10μm~13μm。

62.(2)取500支φ8.5mm

×

3000mm(直径

×

长度)钛合金管材进行了抛光实验,设定的质量要求为:

63.①

抛光后管材外表面应均匀一致无色差,周向划痕缺陷占比≤2%;

64.②

抛光后对管材进行超声波检测,管材密集/草状缺陷占比≤3%;

65.③

抛光后管材外径去除量稳定且不超过20μm。

66.实验的具体过程为:按照φ8.5mm管材规格调整抛光机所用标尺、导套等工具,然后启动抛光机主机及精密管材抛光用水质净化及清洗装置对上述钛合金管材进行抛光作业,对抛光完成后的钛合金管材进行检测,其中管材外表面质量及密集/草状缺陷逐支进行检测,抛光后管材外径去除量按10%频率抽检,并对加工过程中本实施例装置的运行情况进行评价,结果如下:

67.①

对φ8.5mm

×

3000mm锆合金管材逐支进行外表面检查,管材外表面周向划痕缺陷占比1%;

68.②

对φ8.5mm

×

3000mm锆合金管材逐支进行超声波检测,管材密集/草状缺陷占比1.9%;

69.③

对φ8.5mm

×

3000mm锆合金管材10%抽检外径去除量,管材外径去除量稳定在9μm~123μm。

70.从上述结果可知,采用本实施例的精密管材抛光用水质净化及清洗装置进行抛光实验,得到的管材的质量评价结果均满足设定的质量要求,说明该装置有效解决精密管材抛光过程中产生的周向划痕问题,设备稳定性好,使用操作方便,实用性强,使用效果好,便于推广使用。

71.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制。凡是根

据实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1