一种板状布丝帘式MBR组件的制作方法

一种板状布丝帘式mbr组件

技术领域

1.本实用新型涉及一种板状布丝帘式mbr组件。

背景技术:

2.目前,浸没式膜生物反应器主要应用在污水处理行业,如城市污水处理与回用、高浓度有机废水、难降解工业废水以及公共敏感卫生区域废水等的处理领域,主要功能部件包括生物反应器和膜组件,平板膜组件和中空纤维膜组件是两种最为常用的膜组件。其中,中空纤维膜组件填装密度远高于平板膜组件,投资低,适用处理规模可大可小,能满足不同行业不同规模的污水处理之需,应用最为广泛。

3.应用在浸没式膜生物反应器中的中空纤维膜组件主要有帘式膜组件、海藻式组件和膜束式膜组件几种形式。帘式膜组件因其浇铸工艺简单、单位填充面积高、生产成本低、单个膜组器膜面积灵活度高等优势,成为市场主流。

4.现有技术中,帘式膜组件一般采用双端浇铸且双端出水的单帘膜组件。单帘膜组件的布水均匀性不甚理想,会直接导致mbr系统单位膜面积通量差异,局部高膜通量,进而加速污染速度。待局部污染加重无法产水后,高通量位置会逐步转移至其它地方,从而拖垮整个mbr系统。膜组件的布水均匀性主要与组件结构形式有关,受膜丝长度、膜丝排布均匀性、塑料件构型、集水形式等影响:首先,由于中空纤维膜丝细长而柔软,众多膜丝浇铸成单帘膜组件时,膜组件根部膜丝容易交叉错位。运行过程中,由于根部膜丝无序排布,容易导致积泥或毛发缠绕;其次,膜组件组装成膜组器时,曝气装置安装在膜组件正下方,曝气带着液流向上运动,到达膜组件底部时,受到下端膜壳的阻碍而朝远离膜组件的方向运动,造成膜组件底部区域形成流体“边界层分离”。膜组件下端根部为曝气死角,降低了气流冲刷膜丝的效果,其根部容易发生污泥堆积,存在高风险污染;最后,在实际运行过程中,帘式膜组件因上端膜壳的阻碍,顶端排泥不畅,膜组件之间因污泥堆积而产生“积泥膨胀”现象,导致相邻膜组件的膜丝粘接在一起,气路被堵塞,进一步加重膜污染。

技术实现要素:

5.本实用新型的目的在于提供一种板状布丝帘式mbr组件。

6.本实用新型采用技术方案如下:

7.一种板状布丝帘式mbr组件,包括若干中空纤维膜片、一出水端构件、一出水浇铸构件、一进气端构件和一进气浇铸构件,出水端构件和进气端构件的长度方向彼此平行;每一中空纤维膜片由若干中空纤维膜丝等间隔顺序排列而成,其厚度与单根中空纤维膜丝的直径相等,且每一中空纤维膜片中的若干中空纤维膜丝的上端和下端均通过连接件相连;

8.若干中空纤维膜片的上端通过胶水凝固而成的上胶体与出水浇铸构件相连,其下端通过胶水凝固而成的下胶体与进气浇铸构件相连;

9.出水端构件具有一下开口,出水浇铸构件限位设于该下开口内,上胶体的上端面与出水端构件的顶壁及侧壁环绕形成一上集水腔,中空纤维膜丝的上端连通上集水腔,上

集水腔的长度方向的一端设有至少一上产水管,且其顶壁具有至少一导流孔,该至少一导流孔的边缘向下延伸形成贯穿上胶体的至少一导流管;

10.进气端构件具有一上开口,进气浇铸构件限位设于该上开口内,下胶体的下端面与进气端构件的底壁及侧壁环绕形成一下集水腔,中空纤维膜丝的下端连通下集水腔,上集水腔的的长度方向的一端设有至少一下产水管,且其底壁具有至少一曝气孔,该至少一曝气孔的边缘向上延伸形成贯穿下胶体的至少一曝气管。

11.在本实用新型的一个优选实施方案中,每一所述中空纤维膜片具有3-300根直径为1-3mm的中空纤维膜丝,相邻中空纤维膜丝的间距为0.1-5mm。

12.在本实用新型的一个优选实施方案中,所述若干中空纤维膜片平行设置成至少一膜片组,且中空纤维膜片所在平面与所述出水端构件的长度方向平行。

13.进一步优选的,在所述至少一膜片组中,相邻中空纤维膜片的间距为1-30mm。

14.在本实用新型的一个优选实施方案中,所述导流孔为镂空状,且其形状为圆形或多边形,其数量为1-30个,尺寸为φ2-20mm。

15.进一步优选的,所述导流孔在所述顶壁上沿顶壁的长度方向呈单排或多排直线等间隔排列,且其开孔率为0.26-10%。

16.在本实用新型的一个优选实施方案中,所述曝气孔为镂空状,且其形状为圆形或多边形,其数量为1-30个,尺寸为φ2-20mm。

17.进一步优选的,所述曝气孔在所述底壁上沿底壁的长度方向呈单排或多排直线等间隔排列,且其开孔率为0.26-10%。

18.本实用新型的有益效果是:

19.1、本实用新型将若干中空纤维膜丝并列组合成中空纤维膜片,提高膜丝排布均匀性,使膜组件两端的膜丝上下投影共点,有序等间距排布,可有效避免膜丝交叉,减少积泥;中空纤维膜片之间水平方向和竖直方向留有膜片间隙,增加了泥水混合物的通道,可进一步减少膜丝积泥。

20.2、本实用新型的进气端构件具有若干上下贯通且均匀分布的曝气孔,膜组件运行时,曝气孔内形成升流区,膜组件外部形成降流区,使膜组件下端根部形成均匀的局部环流,减少曝气死角,提高气擦洗效果,降低膜污染速率,曝气死区面积大幅减少,从而解决膜组件底部区域“边界层分离”问题。

21.3、本实用新型的出水端构件具有若干上下贯通且均匀分布的导流孔,导流孔为镂空状,曝气时,泥水混合物不会在导流孔内淤积,从而有效解决膜组件顶端积泥膨胀的难题。

22.4、本实用新型为双端产水,膜丝上下端同时产水,水力学条件更优,流场速度分布更均匀,避免单端产水时,单端膜丝污染严重的问题,上集水腔与下集水腔分割开来,分别从不同产水口进行产水,可使下端膜丝有效产水,从而使膜丝长度得到最大限度利用。

23.5、本实用新型的进气端构件及其曝气孔和曝气管可为一体成型,曝气孔及曝气管可以均匀分布于进气端构件,解决了曝气孔及曝气管定位不准的问题。

附图说明

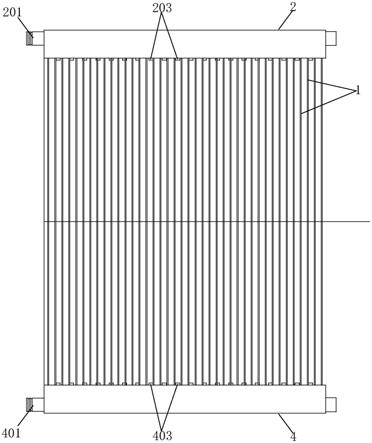

24.图1为本实用新型的正视图。

25.图2为本实用新型的侧视图。

26.图3为本实用新型的结构示意图。

27.图4为本实用新型中的中空纤维膜片的结构示意图。

28.图5为本实用新型中的膜片组的结构示意图。

29.图6为本实用新型的出水浇铸构件的俯视图。

30.图7为本实用新型的进气浇铸构件的俯视图。

具体实施方式

31.以下通过具体实施方式结合附图对本实用新型的技术方案进行进一步的说明和描述。

32.实施例1

33.如图1至图3所示,一种板状布丝帘式mbr组件,包括若干中空纤维膜片1、一出水端构件2、一出水浇铸构件3、一进气端构件4和一进气浇铸构件5,出水端构件2和进气端构件4的长度方向彼此平行;若干中空纤维膜片1的上端通过胶水凝固而成的上胶体11与出水浇铸构件3相连,其下端通过胶水凝固而成的下胶体12与进气浇铸构件5相连;

34.如图4所示,每一中空纤维膜片1由若干中空纤维膜丝10等间隔顺序排列而成,其厚度与单根中空纤维膜丝10的直径相等,且每一中空纤维膜片1中的若干中空纤维膜丝10的上端和下端均通过连接件相连(胶水粘接、丝绳编织或超声波焊接);优选的,每一所述中空纤维膜片1具有3-300根直径为1-3mm的中空纤维膜丝10,相邻中空纤维膜丝10的间距为0.1-5mm。上胶体11与下胶体12之间的中空纤维膜丝10的长度为500mm-2500mm。

35.如图3所示,出水端构件2具有一下开口,出水浇铸构件3(图6)限位设于该下开口内,上胶体11的上端面与出水端构件2的顶壁21及侧壁环绕形成一上集水腔20,中空纤维膜丝10的上端连通上集水腔20,上集水腔20的长度方向的一端设有至少一上产水管201(尺寸为φ10~40mm),且其顶壁21具有至少一导流孔202(优选的,导流孔202为镂空状,且其形状为圆形或多边形,其数量为1-30个,尺寸为φ2-20mm),该至少一导流孔202的边缘向下延伸形成贯穿上胶体11的至少一导流管203;导流孔202在所述顶壁21上沿顶壁21的长度方向呈单排或多排直线等间隔排列,且其开孔率为0.26-10%(导流孔202的总的开孔面积与上胶体11的上端面的面积的比例)。此外,本实用新型中的出水端构件2、导流孔202和导流管203一体成型,解决了导流孔202及导流管203定位不准的问题。

36.如图3所示,进气端构件4具有一上开口,进气浇铸构件5(图7)限位设于该上开口内,下胶体12的下端面与进气端构件4的底壁41及侧壁环绕形成一下集水腔40,中空纤维膜丝10的下端连通下集水腔40,上集水腔20的的长度方向的一端设有至少一下产水管401(尺寸为φ10~40mm),且其底壁41具有至少一曝气孔402(优选的,曝气孔402为镂空状,且其形状为圆形或多边形,其数量为1-30个,尺寸为φ2-20mm),该至少一曝气孔402的边缘向上延伸形成贯穿下胶体12的至少一曝气管403;曝气孔402在所述底壁41上沿底壁41的长度方向呈单排或多排直线等间隔排列,且其开孔率为0.26-10%(曝气孔402的总的开孔面积与下胶体12的下端面的面积的比例)。此外,本实用新型中的进气端构件4、曝气孔402和曝气管403一体成型,解决了曝气孔402及曝气管403定位不准的问题。

37.如图5至图7所示,所述若干中空纤维膜片1平行设置成至少一膜片组,且中空纤维

膜片1所在平面与所述出水端构件2的长度方向平行,相邻中空纤维膜片1的间距为1-30mm。

38.所述出水端构件2的侧壁向内凸设一上限位环(图中未示出),以使出水浇铸构件3限位设于出水端构件2的下开口内。所述进气端构件4的侧壁向内凸设一下限位环(图中未示出),以使进气浇铸构件5限位设于进气端构件4的上开口内。所述出水浇铸构件3和进气浇铸构件5的内侧壁均设有凹槽或螺纹(图中未示出),用于分别固定上胶体11和下胶体12。

39.本实用新型中,曝气孔402和导流孔202的开孔面积为60-2050mm2。当本实用新型运行时,曝气孔402的曝气量为1-10m3/h,使曝气孔402内的气体流速为5-15m/s,曝气孔402内形成升流区,膜组件外部形成降流区,使膜组件下端根部形成均匀的局部环流,减少曝气死角,提高气擦洗效果,降低膜污染速率,曝气死区面积大幅减少,因曝气效率提升,使得曝气量比传统膜组件大幅降低

40.以对比例(25平,传统的帘式mbr膜组件)与本实施例(25平,中空纤维膜片1中的中空纤维膜丝10的间距为1mm,同一膜片组的相邻中空纤维膜片1的间距为5mm,曝气孔402和导流孔202的形状为圆形,数量均为9个,尺寸均为φ12mm)进行对比,具体结果如下表所示:

[0041] 瞬时膜通量,lmh跨膜压差,kpa曝气量,l/h运行时间对比例1526500六个月实施例1513500六个月

[0042]

通过对比可知,相同运行条件下,本实施例的跨膜压差为13kpa,远低于对比例的跨膜压差26kpa。经观察,本实施例的膜组件两端根部膜丝的积泥较少,不存在污泥大量淤积的现象。二者均表明本实施例的抗污染性能更优。

[0043]

以上所述,仅为本实用新型的较佳实施例而已,故不能依此限定本实用新型实施的范围,即依本实用新型专利范围及说明书内容所作的等效变化与修饰,皆应仍属本实用新型涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1