超快闪蒸焦耳加热合成方法和用于实施其的系统

本发明涉及超快闪蒸焦耳加热合成方法和系统,更特别涉及从电子废弃物(电子垃圾)中回收贵金属和其它金属的超快合成方法。政府权益本发明在由united states department of energy授予的批准号de-fe0031794和由united states department of defense/air force office of scientificresearch授予的批准号fa9550-19-1-0296的政府支持下做出。美国政府享有本发明的某些权利。

背景技术:

1、纳米材料的高效和低成本合成是它们商业应用的先决条件。

2、碳化物

3、纳米级过渡金属碳化物(tmc)已广泛用作超硬和超强陶瓷的前体[zou 2013;zhang 2019;reddy 2012]、高性能电化学催化剂(因其类似铂的电子结构)[li 2018;zhong2016;gao 2019;gong 2016;han 2018]和催化剂载体(因强金属-基底相互作用)[lin2017;yao2017]。用于块状碳化物合成的传统方法包括金属前体与气态碳前体的渗碳或金属前体与石墨碳在高温下的烧结[rosa 1983]。这些程序可能存在问题,因为它们因碳源的过量供应而导致焦化碳化物表面,以及对催化性能有害的大颗粒尺寸和低表面积[chen2013;zeng 2015]。

4、已经投入大量努力来合成具有微细颗粒尺寸的碳化物,包括程序升温还原[oyama2992]、金属前体的碳热还原[wu 2020;wang k 2019]、金属络合物的激光喷雾热解[kolel-veetil 2005]和基于溶液的沉淀和渗碳[wan 2014]。tpr方法对高表面积金属碳化物合成是通用的,但需要充分优化的反应窗口[claridge 2000]。金属前体在炉中的碳热还原在tmc的合成中是普遍的[wu 2020];但是,延长的高温条件对补偿缓慢的固-固反应动力学是必要的,这不可避免地导致烧结或附聚[wang k 2019]。

5、为了避免严重的附聚,开发了微波燃烧法用于在2分钟内快速合成mo2c和wc纳米点[wan 2019]。金属络合物的热解涉及使用昂贵且有毒的金属有机化合物,如用于合成mo2c的cp2mo2(co)6[kolel-veetil 2005;wolden 2011]和用于合成wc的w(co)6[pol 2009]。

6、碳化物的类型还受挥发性金属化合物的可用性的限制。基于溶液的沉淀和渗碳需要长退火时间以实现完全转化。例如,使用七钼酸铵((nh4)6mo7o24·4h2o)作为前体合成moc需要在850℃下退火12至24小时[wan 2014]。

7、最近,已经开发了几种非常规电热方法指向高能效的高温合成[wang 2020;giorgi 2018;yan 2018]。热震(cts)工艺使用短电流脉冲在~2000k下在碳载体上合成高熵合金纳米颗粒[yan 2018]。提出了基于电流感应加热的超高温烧结(uhs)用于在10秒内烧结和筛选陶瓷[wang 2020]。火花闪速烧结(sps)在10分钟内施加电流以用于碳化锆(zrc)的反应性碳热合成[giorgi 2018]。但是,这些方法以烧结块状陶瓷为目标,并且缺乏合成微细纳米晶体的能力。

8、此外,相和晶体表面结构在碳化物行为中起重要作用,如在它们的氢吸附/解吸能量方面[gong 2016;politi 2013]。但是,为了最大性能而选择性设计碳化物的相和晶体表面的程序极少[gong 2016;wan2014]。

9、电催化析氢(her)反应取决于低成本电催化剂的可用性。tmc因它们类似铂的电子结构而在her中非常有前途[gao 2019]。但是,合成金属碳化物纳米颗粒的现有技术方法具有高成本和低生产率的限制[gong 2016]。关键的是,大多数方法过于特定并且缺乏一般性,并且也很难进行相控制[wan 2014]。

10、刚玉

11、高表面积刚玉纳米颗粒(α-al2o3 np)具有广泛的应用。例如,刚玉广泛用于假体植入物[de aza 2002]和高速切削工具[kumar 2003]的陶瓷。α-al2o3 np前体提供了获得纳米晶粒氧化铝陶瓷的途径,其具有显著改善的断裂韧性[ighodaro 2008]、耐磨性[krell1996]和在降低的烧结温度下的高密度[guo 2016]。即使γ-al2o3 np因它们的高表面积而主要用作催化剂载体[peterson 2014],α-al2o3 np也用作催化剂载体,并且它们在汽车尾气pt-mo-co催化转化器中具有更高的机械稳定性[frank 1998],以及用于氨合成的增强的ru催化剂活性[lin2019]。

12、已经进行了许多努力来改善α-al2o3的合成,但是由于固有的热力学限制,几乎没有方法提供高表面积np[guo 2016;mchale 1997;amrute 2019]。即使刚玉是粗结晶氧化铝(al2o3)的热力学稳定相,纳米结晶al2o3的合成通常导致γ-al2o3,因为当表面积大于125m2g-1时其表面能较低[mchale 1997]。

13、另一个原因是从γ相的立方密堆积结构到α相的六方密堆积结构的相变的~485kj mol-1的高活化能垒[steiner 1971]。结果,热处理通常需要>1470k的温度和10至20小时的延长退火时间以促进转变[steiner 1971;levin 1998]。由于大量传质,高能量输入和延长的高温退火导致表面积<10m2g-1[amrute 2019]。此外,在相变过程中al2o3的多晶型进一步提高了复杂性,并可能导致具有不期望的δ-和θ-al2o3的混合过渡(t)-氧化铝[steiner 1971;chang 2001;laine 2006]。刚玉纳米颗粒的代表性方法相当耗时和耗能,例如在1473-1673k下将γ-al2o3退火10-20小时[lodziana 2004],以及在723k和1200巴下进行γ-alooh的水热反应35天[mchale 1997;loffler 2003]。

14、因此,通过从立方密堆积γ相((γ-al2o3)的相变来制造α-al2o3通常受高活化能垒(~485kj mol-1)的阻碍,这需要延长的高温热退火(~1500k,10至20小时)并受困于严重的附聚。因此,开发超快和节能的方法对于α-al2o3纳米颗粒的广泛应用是至关重要的。

15、电子垃圾

16、从废弃物中回收有价值的金属对于循环经济是重要的,并且对于解决环境问题也是至关重要的。具体地,包含丰富的有价值元素的电子废弃物(电子垃圾)。

17、电子垃圾来自丢弃的电气或电子设备。从电子废弃物中回收贵金属(称为“城市采矿”)对循环经济是重要的。目前用于城市采矿的方法(主要为熔炼和浸出)受困于冗长的提纯过程和不利的环境影响。

18、全球每年产生超过四千万吨电子废弃物(电子垃圾)[zhang 2012;zeng 2018],由于个人电气和电子设备的快速升级,其是固体废弃物中增长最快的组分[ogunseitan2009;wang 2016]。大多数电子垃圾被填埋,仅约20%被回收[ghosh 2015],由于重金属在电子设备中的广泛使用,这可能导致不利的环境影响[leung 2008;julander 2014;awasthi 2019]。

19、电子垃圾因其含有丰富的有价金属可以成为可持续资源[kaya2016]。电子垃圾中的一些贵金属的浓度高于矿石中的浓度[zhang2012]。从电子垃圾中回收贵金属,即城市采矿,变得比原始采矿更具成本效益[zeng 2018],并且对于循环经济是重要的[awasthi2019]。

20、类似地,由于重金属在电子设备中的广泛使用,包括cd、co、cu、ni、pb和zn,电子垃圾可能导致显著的健康风险和不利的环境影响[leung 2008;julander 2014;awasthi2019]。由于填埋处理不当造成的重金属泄漏导致环境破坏[zhang 2012;awashthi 2019]。在回收过程中有害成分以粉尘或烟雾形式释放[leung 2008]使回收工人和当地居民的健康变差。例如,在电子垃圾工作者的血液中发现了明显更高浓度的pb[julander 2014;popoola 2019]。

21、缺乏高产且环境友好的回收工艺是城市采矿的主要障碍[kaya2016]。电子垃圾回收的传统方法基于火法冶金工艺[hall 2007],其中通过在高温下加热来熔融金属。火法冶金是能量密集型的,缺乏选择性,并且需要高等级前体[cui 2008]。火法冶金工艺还产生含有重金属的有害烟雾,尤其是对于具有低熔点的那些如hg、cd和pb[kaya2016]。湿法冶金工艺更具有选择性,并通过使用酸、碱或氰化物浸出金属来进行[sun z 2017]。浸出动力学通常较慢。使用高度浓缩的浸出剂使得湿法冶金工艺难以大规模应用,并产生了大量液体废弃物和污泥,这可能导致二次污染[jafhav 2015]。生物冶金可以是高度选择性和环境可持续的,但其仍然处于早期[zhuang 2015]。从包括塑料、玻璃和陶瓷的各种材料基质中分离有价值的金属是基于它们在物理或化学性质方面的差异。例如,重力分离技术依赖于不同的比重[sarvar2015]。磁性分离用于从有色金属废弃物中分离磁性金属[yamane2011]。湿法冶金分离基于金属与浸出剂的化学反应性[sethurajan2019]。

22、电子元件含有潜在的非常有害的材料,包括铅(pd)、镉(cd)、铍(be)和铬(cr)。如果释放到环境中,这些有害的材料会导致许多水传播或甚至空气传播的疾病。同时,电路板含有许多贵金属,如金(au)、银(ag)和铂(pt),以及难以开采并被视为电子设备制造和电动机的关键元素的稀土单质金属,包括钕(nd)和镝(dy)。后面这些稀土元素的开采或加工受外国政府控制,引起了美国基本元素安全性对其制造需要的担忧。但是,少于20%的电子垃圾被回收,80%被填埋。一种电子垃圾回收的方法是通过熔融电路板和浸出有价值的金属[sthiannopkao 2013]。在发展中国家通常采用的传统回收方法使工人暴露于危险和致癌的物质。因此,非常需要从电子垃圾中回收有价值金属的超净和高效的方法。

23、矿石、飞灰和铝土矿残渣(赤泥)

24、类似的情况涉及矿石、飞灰和赤泥(赤泥最近被称为铝土矿残渣),这也是因为稀土元素(ree)是现代电子、清洁能源和汽车工业中的战略资源[cheisson 2019]。浓缩酸水溶液浸出ree矿物并随后进行双相溶剂萃取是ree大规模生产的主流方案[cheisson2019]。但是,资源密集型和污染密集型生产具有大的环境足迹,其中在2015年,降解性环保成本达到$148亿,从而需要寻找可持续的解决方案[lee 2018]。由于容易获得的ree矿物减少,从工业废弃物中提取ree已经获得了更多关注[jyothi 2020]。可应用的二次废废弃物包括粉煤灰(cfa)[taggart 2016;smith 2019;zhang 2020;liu 2019;sahoo 2016;middleton 2020]、来自用于铝生产的铝土矿处理的铝土矿残渣(br,也称为赤泥)[deady2016;rivera 2018;reid 2017]、和来自消费电子产品与电动车辆的电子废弃物(电子垃圾)[maroufi 2018;deshmane2020;peelman 2018]。2018年氧化铝的年产量为约1.6亿吨。赤泥是一种高碱性废弃物,主要由氧化物组成,包括fe2o3、al2o3、tio2、cao、sio2和na2o。此外,赤泥还含有有价值的稀土元素,包括la、ce、pr、nd、sm、eu、gd、tb、dy、ho、er、tm、yb、lu、y[deady2016]。因此,上文讨论的关于从电子垃圾中回收金属的需要的类似情况同样涉及矿石、飞灰和铝土矿残渣(赤泥)。

25、这些废物的再利用又降低了处置它们的环境负担[sahoo 2016]。但是,这些二次废弃物中的ree含量通常小于ree矿物中的ree含量,并且再循环产率仍然极低,这加剧了建立循环经济计划的要求[taggart 2016]。

26、以cfa为例,它是煤炭燃烧的副产物,年产率在世界范围内为~7.5亿吨[sahoo2016]。cfa的平均总ree含量为~500ppm,其可以根据原料煤的地质来源而不等[taggart2016;middleton 2020]。但是,可酸提取的ree含量通常小得多,并且高度依赖于cfa原料。例如,taggart 2016报道了ree的hno3提取性为1.6%至93.2%,中值为~30%,来自主要的美国发电厂,或7.4ppm至372ppm,中值为~127ppm。cfa中的ree提取性取决于ree种类,如氧化物、磷酸盐(水磷铈矿、磷钇矿、独居石等)、磷灰石、锆石和玻璃相[liu 2019]。在大多数cfa资源中低的ree提取性归因于大比率的难溶性ree物质,如ree磷酸盐、锆石和玻璃相[liu 2019]。

27、优化酸浸出工艺在一定程度上可以改善提取性,通过使用高度浓缩的无机酸,如15m hno3在85-90℃下获得70%的提取性[taggart2016],和12m hcl在85℃下获得35-100%的提取性,取决于原料[king 2018]。但是,使用浓酸不可避免地提高了提取成本和处置负担。在酸浸出之前对cfa进行化学或热预处理有助于实现高ree回收率[wang z 2019;taggart 2018]。例如,通过naoh水热处理并随后进行酸浸出,实现了88%的总ree回收率[wang z 2019]。使用naoh的碱焙烧导致回收率>90%[taggart 2018]。但是,这些预处理过程通常是冗长的和能量密集的,这大大降低了利润率和激励因素。

28、此外,在这些材料的排放中存在环境危害。由于其碱性,赤泥的排放对环境非常有害。在2010年十月,约一百万立方米的赤泥意外地被释放到匈牙利的农村,杀死了十人,并污染了周边地区。实际上,鉴于所用的大量酸,分离和回收稀土元素的已开发方法,如浸出和阳离子交换色谱法[ochsenkuhn-petropulu 1995]可导致二次污染。

29、由此,用于ree回收的现有方法受困于长时间提纯、低提取性和高废水流。因此,仍然需要快速和节能的预处理以从矿石、飞灰和铝土矿残渣(赤泥)中回收ree。这进一步需要开发一种直接回收矿石、飞灰和铝土矿残渣(赤泥)中的稀土元素的“干法”方法。

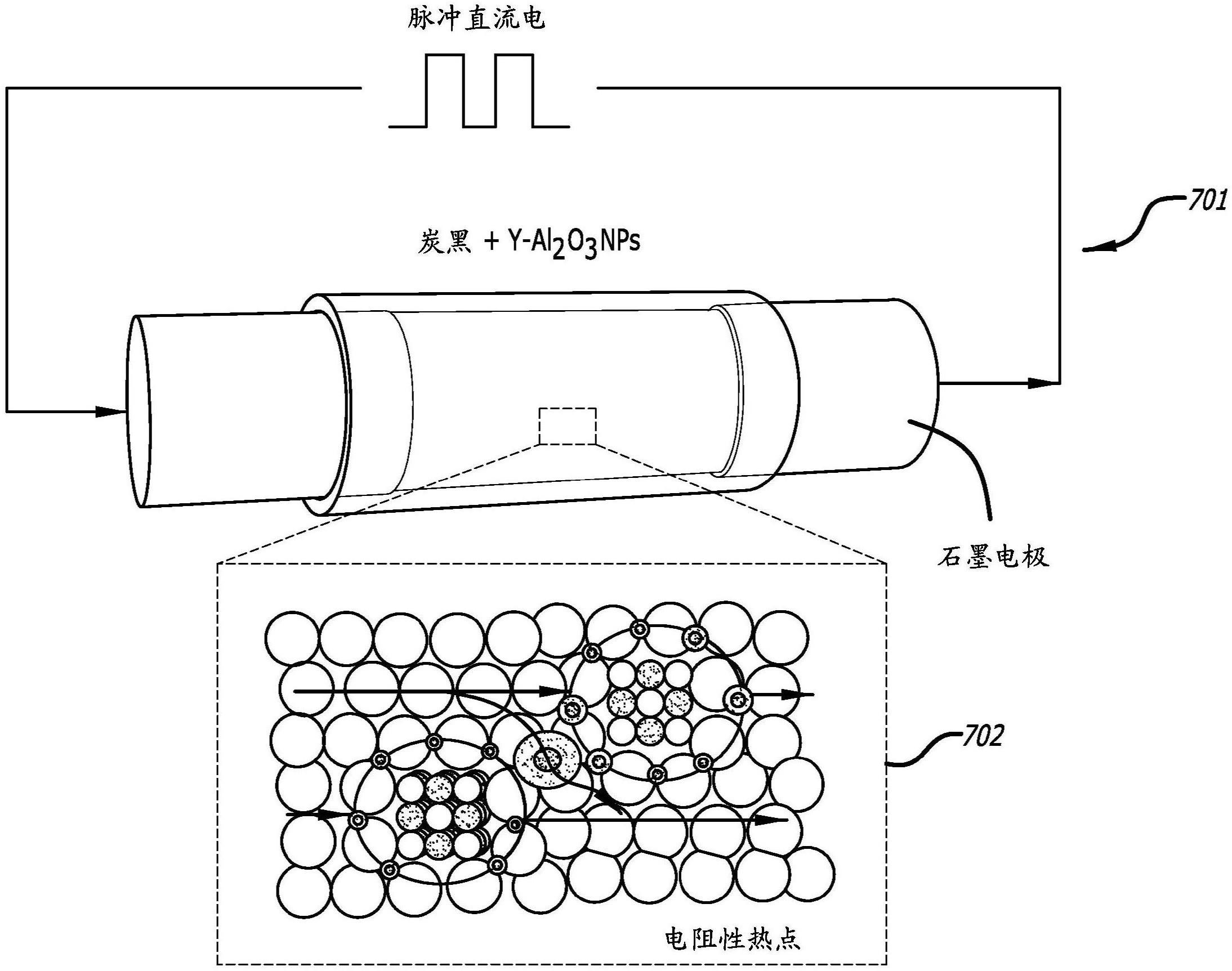

技术实现思路

1、本发明涉及超快闪蒸(flash)焦耳加热合成方法,更特别地,本发明的实施方案包括从电子废弃物(电子垃圾)中回收贵金属和其它金属的超快合成方法。

2、此类基于闪蒸焦耳加热的无溶剂方法可提供在一秒内回收电子废弃物中的贵金属和去除有害重金属的无溶剂和可持续的方法。样品温度通过超快电热过程可以在几毫秒内升至~3400k。此类高温能够从支承基质中蒸发分离贵金属,对rh、pd、ag、ir、ru和pt的回收率大于80%,对au的回收率大于60%。还除去了电子废弃物中的重金属,其中一些是剧毒的,包括cr、as、cd、hg和pb,留下了具有即使对农业土壤水平而言也可接受的最小金属含量的最终废弃物。通过fjh进行的城市采矿将比使用传统冶炼炉回收金属组分的能耗低80倍至500倍,并且更环保。

3、通常,在一个实施方案中,本发明的特征在于回收金属的方法。该方法包括将材料与导电添加剂混合以形成混合物。该材料由电子垃圾来制备。该方法进一步包括跨该混合物施加电压以从该材料回收金属。电压以一个或多个电压脉冲施加。所述一个或多个电压脉冲中每一个的持续时间是一持续期。该方法进一步包括收集回收的金属。

4、本发明的实施方式可以包括一个或多个以下特征:

5、该导电添加剂可以是碳源。

6、该电子垃圾可以是印刷电路板。

7、该电子垃圾可包括塑料。

8、该电子垃圾可以是来自选自计算机、智能手机、电子设备和显示器的设备的废弃物材料。

9、该材料可以通过进行机械过程将该材料转化为细粉来制备。

10、该机械过程可以选自将该材料切割成小块、粉碎该材料、研磨该材料、铣磨该材料及其组合。

11、该细粉可以是微米级细粉。

12、该导电添加剂可以选自单质碳、炭黑、石墨烯、闪蒸石墨烯、煤、无烟煤、焦炭、冶金焦炭、煅烧焦炭、活性炭、生物炭、已脱除其氢原子的天然气碳、活性炭、次石墨、塑料废弃物、衍生自塑料废弃物的碳炭、食品废弃物、衍生自食品废弃物的碳炭、生物质、衍生自生物质的碳炭、烃类气体及其混合物。

13、该导电添加剂可以是炭黑。

14、该导电添加剂可以主要是单质碳。

15、该导电添加剂可选自金属、金属盐、金属氧化物、准金属、金属络合物、导电磷和非金属导电材料。

16、该导电添加剂可选自金属、金属盐、金属氧化物、准金属和金属络合物。

17、该导电添加剂可以是准金属。

18、该准金属可选自b、si、as、te和at。

19、该材料与该导电添加剂可以以1:2至4:1范围内的重量比混合。

20、施加的电压可以在15v至300v的范围内。

21、施加电压的混合物的质量可以超过1千克。施加的电压可以为100v至100,000v。

22、施加电压的混合物的质量可以超过100千克。

23、施加电压的混合物的质量可以超过1千克。施加的电流可以为1,000amps至30,000amps。

24、施加电压的混合物的质量可以超过100千克。

25、施加电压时,该混合物可具有0.1欧姆至25欧姆的电阻。

26、一个或多个电压脉冲中每一个的持续时间的持续期可以为1微秒至25秒。

27、一个或多个电压脉冲中每一个的持续时间的持续期可以为1微秒至10秒。

28、一个或多个电压脉冲中每一个的持续时间的持续期可以为1微秒至1秒。

29、一个或多个电压脉冲中每一个的持续时间的持续期可以为100微秒至500微秒。

30、一个或多个电压脉冲可以为2个电压脉冲至100个电压脉冲。

31、该电压脉冲可以通过使用直流电(dc)来进行。

32、该方法可以采用脉冲直流电(pdc)焦耳加热法来进行。

33、该电压脉冲可以通过使用交流电(ac)来进行。

34、该电压脉冲可以通过使用直流电(dc)和交流电(ac)来进行。

35、该方法可以在使用直流电(dc)与交流电(ac)之间来回切换。

36、该方法可以同时使用直流电(dc)和交流电(ac)。

37、所述一个或多个电压脉冲可以将该混合物的温度提高到至少3000k。

38、该金属可包括稀土元素。

39、该金属可包括贵金属。

40、该金属可包括有毒重金属。

41、该材料可以包括金属氧化物。跨混合物施加电压的步骤可以导致金属氧化物的碳热反应以回收金属。

42、可以在1至25个大气压的压力下跨混合物施加电压以从该材料中回收金属。

43、该压力可以低于0.5个大气压。

44、该压力可以低于0.001个大气压。

45、该压力可以为约1个大气压。

46、该压力可以为至少2个大气压。

47、该压力可以为至少10个大气压。

48、该压力可以为至少20个大气压。

49、该方法可以使用加压单元(pressurized cell)来进行。

50、跨混合物施加电压以从该材料中回收金属可以导致大部分金属与该方法生成的石墨烯一起保留。

51、收集回收的金属可包括将该金属与该石墨烯分离。

52、该金属与该石墨烯的分离可包括化学氧化除去该石墨烯。

53、该石墨烯可以用氧化剂氧化。

54、该氧化剂可以是hno3或h2o2。

55、该氧化剂可以是hno3或h2o2与h2so4。

56、该金属与该石墨烯的分离可以包括煅烧除去石墨烯,以留下选自金属、金属氧化物、金属碳化物、金属盐及其组合的金属物质。

57、该材料与该导电添加剂的混合物可进一步包括含卤素化合物。

58、该含卤素化合物可选自nacl、naf、kcl、nai、卤化聚合物、卤化有机物、卤化无机物、卤化盐及其组合。

59、该含卤素化合物可包括选自ptfe、pvdf、pvc和cpvc的卤化聚合物。

60、该收集步骤可以包括收集气体流,所述气体流包含通过跨混合物施加电压所产生的挥发产物。

61、该挥发产物可包括金属卤化物。

62、该收集步骤可进一步包括冷却该气体流。

63、跨混合物施加电压的步骤可以加热并从混合物中蒸发金属,形成金属蒸气。收集回收的材料的步骤可包括在低压下输送金属蒸气。收集回收的材料的步骤可包括利用冷凝器或冷阱以冷凝金属蒸气以收集。

64、该金属蒸气包含金属卤化物。

65、金属蒸气的输送可以在真空下。

66、该收集步骤可以进一步包括跨混合物施加电压之后进行浸出过程。

67、当使用相同的ph值和相同体积的水处理来进行时,跨混合物施加电压后该混合物中金属的浸出性可以是跨混合物施加电压之前该混合物中金属的浸出性含量的两倍以上。

68、该浸出过程可以使用稀酸来进行。

69、该稀酸可以是至少1m的酸。

70、跨混合物施加电压以从该材料中回收金属可以在高于1个大气压的压力下进行,使得在施加电压后电子垃圾的挥发性组分被截留在该材料的残余固体中。

71、该方法可以以连续过程或自动化过程来进行。

72、通常,在另一实施方案中,本发明的特征在于用于利用至少一种上述方法来进行回收金属的方法的系统。该系统包括包含该材料与导电添加剂的混合物的来源。该系统进一步包括可操作地连接至该来源的单元,使得混合物可以流入该单元并保持在压缩下。该系统进一步包括可操作地连接至该压力单元的电极。该系统进一步包括用于跨混合物施加电压以从该材料中回收金属的闪蒸电源。

73、本发明的实施方式可以包括一个或多个以下特征:

74、该单元可以是压力单元。该系统可进一步包括用于加压该压力单元的气体供应。

75、该系统可进一步包括可调节的安全阀。

76、该系统可进一步包括颗粒收集器。

77、该系统可进一步包括气体收集器。

78、该系统可以操作以进行连续过程或自动化过程。

- 还没有人留言评论。精彩留言会获得点赞!