一种气混式IC厌氧反应器的制作方法

一种气混式ic厌氧反应器

技术领域

1.本发明属于废水处理设备技术领域,特别是涉及一种气混式ic厌氧反应器。

背景技术:

2.现有的ic厌氧反应器如图1所示,图1为现有的ic厌氧反应器的剖面图,从下往上,依次包括排泥管101、进水管102、旋流布水器103、第一反应室104(最下面的箭头之间的区域)、中心回流管105(图中展示出了两根)、总出水管106、第一反应室的三相分离器107、第二反应室108(中间的箭头之间的区域)、第二反应室的三相分离器109、泥水分离区110(最上面的箭头之间的区域)、沼气管111、分离气包112、下提升管113以及水封114。现有的这种ic厌氧反应器的负荷之所以高出uasb反应器负荷很多,原因是其比uasb多了一个拥有气提大比例内回流的第一反应室104,使其拥有较高的上升流速,促使第一反应室104基本处于完全混合的状态,因此,现有的这种ic厌氧反应器的第一反应室104可以完成至少80%的处理能力及处理效率,第一反应室104能产生80%以上的沼气量,形成极高的气液上升流速,让第一反应室104内的污泥床充满整个反应室,由于第一反应室104所产生的沼气及第一反应室气提大比例回流的泥水混合液等基本都被第一反应室的集气罩所收集,仅有极少量的沼气和进水才能进入后续的第二反应室108,因而导致第二反应室108的气液上升流速被迫大幅降低,而且第二反应室108没有自己的气提大比例内回流设施,因此,现有的ic厌氧反应器中的第二反应室108仅拥有类似uasb一样低的上升流速,第一反应室104膨胀进入第二反应室108的污泥床无法像第一反应室104那样充满整个反应室,从而其因为微生物数量不足而处理能力和处理效率与uasb一样低,这是一种空间浪费。因此,如何使ic厌氧反应器的两个反应室都有高上升流速以实现完全混合,是提升ic厌氧反应器的处理能力和处理效率的关键因素,但在现有技术中还没有相应的解决方案。

技术实现要素:

3.为解决上述问题,本发明提供了一种气混式ic厌氧反应器,能够提高其中的第二反应室的泥水混合传质效果,提高整个反应器的处理能力和处理效率,将适用范围扩展到高浓度有机废水处理领域。

4.本发明提供的一种气混式ic厌氧反应器包括位于下部的第一反应室和位于上部的第二反应室,所述第一反应室的上部为第一倒v型集气罩,所述第二反应室的顶部为液面,所述液面以下设置多个单独的泥水分离设备,所述泥水分离设备外部设置有与所述第一倒v型集气罩功能相同的仅一层第二倒v型集气罩,所述液面以上预设距离处设置有分离气包,所述分离气包通过设置在其下部的中心回流管连通至所述第一反应室底部的旋流布水器,所述分离气包侧面通过第一提升管连接至所述第一倒v型集气罩,且通过第二提升管连接至所述第二倒v型集气罩,所述分离气包的顶部设有沼气排出管。

5.优选的,在上述气混式ic厌氧反应器中,每个所述泥水分离设备中位于所述液面以下的位置均设置有出水管,用于将分离出的清水引至反应器之外。

6.优选的,在上述气混式ic厌氧反应器中,所述第一倒v型集气罩不少于两层,且每层所述第一倒v型集气罩均连接至所述第一提升管。

7.优选的,在上述气混式ic厌氧反应器中,所述第一反应室的底部设置有进水管,且所述进水管用于将污水引入所述旋流布水器。

8.优选的,在上述气混式ic厌氧反应器中,所述第一反应室的底部还设置有排泥管,用于将多余的泥排出到所述反应器之外。

9.优选的,在上述气混式ic厌氧反应器中,所述出水管均连接至一个总出水管,所述总出水管用于将各个所述出水管分离出的清水统一引至反应器之外。

10.通过上述描述可知,本发明提供的上述气混式ic厌氧反应器,由于包括位于下部的第一反应室和位于上部的第二反应室,所述第一反应室的上部为第一倒v型集气罩,所述第二反应室的顶部为液面,所述液面以下设置多个单独的泥水分离设备,所述泥水分离设备外部设置有与所述第一倒v型集气罩功能相同的仅一层第二倒v型集气罩,所述液面以上预设距离处设置有分离气包,所述分离气包通过设置在其下部的中心回流管连通至所述第一反应室底部的旋流布水器,所述分离气包侧面通过第一提升管连接至所述第一倒v型集气罩,且通过第二提升管连接至所述第二倒v型集气罩,所述分离气包的顶部设有沼气排出管,因此能够提高其中的第二反应室的泥水混合传质效果,提高整个反应器的处理能力和处理效率,将适用范围扩展到高浓度有机废水处理领域。

附图说明

11.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

12.图1为现有的ic厌氧反应器的剖面图;

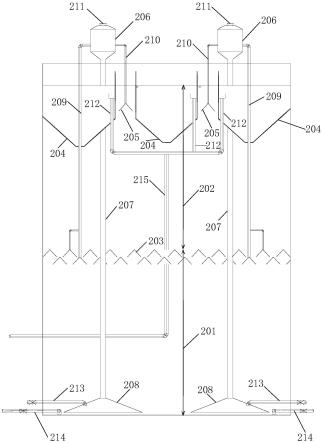

13.图2为本发明提供的一种气混式ic厌氧反应器的实施例的示意图。

具体实施方式

14.本发明的核心是提供一种气混式ic厌氧反应器,能够提高其中的第二反应室的泥水混合传质效果,提高整个反应器的处理能力和处理效率,将适用范围扩展到高浓度有机废水处理领域。

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.本发明提供的一种气混式ic厌氧反应器的实施例如图2所示,图2为本发明提供的一种气混式ic厌氧反应器的实施例的示意图,该气混式ic厌氧反应器可以包括位于下部的第一反应室201和位于上部的第二反应室202,第一反应室201的上部为第一倒v型集气罩203,第二反应室202的顶部为液面,液面以下设置多个单独的泥水分离设备204,泥水分离设备204外部设置有与第一倒v型集气罩203功能相同的仅一层第二倒v型集气罩205,可为

第二反应室泥水混合液的气提内回流提升提供动力源,这样第二反应式就能够拥有自己的气提大比例内回流,可拥有较高的上升流速,使得两个反应室都能做到完全混合状态,而且采用的单独的泥水分离设备能够摆脱受制于第二反应室三相分离器窄缝流速不易过高和易于导致跑泥现象发生的限制,第二反应室的上升流速不再受限,利于第二反应室承受更高的上升流速,该泥水分离设备可以采用本领域常用的设备即可,其能够取代第二反应室三相分离区实现泥水分离的功能,液面以上预设距离处设置有分离气包206,分离气包206通过设置在其下部的中心回流管207连通至第一反应室201底部的旋流布水器208,分离气包206侧面通过第一提升管209连接至第一倒v型集气罩203,且通过第二提升管210连接至第二倒v型集气罩205,分离气包206的顶部设有沼气排出管211。

17.可见,该实施例中,改进了ic厌氧反应器的泥水分离形式,新增了第二反应室的气提内回流机制,将现有技术中的ic厌氧反应器第二反应室由类似uasb上升流的流态,转变成完全混合式的流态,采用这种独立的泥水分离设备取代了传统ic厌氧反应器第二反应室的三相分离器所具备的泥水分离功能,使第二反应室三相分离器仅能起到等同第一反应室集气罩的功能即可。通过丧失传统ic反应器第二反应室三相分离器的泥水分离功能,使其发挥等同第一反应室集气罩的功能后,则与第二反应室的第二倒v型集气罩相连的原沼气管,为使其发挥等同第一反应室与集气罩相连的提升管的功能,因此还需改变原第二反应室与三相分离器相连的沼气管的出口至分离气包,与其相连相通,切断与原沼气总管相连。通过上述改变,可不再使用水封来形成气室,为本方案中的第二反应室设置独立的泥水分离设备,设置出了独立的泥水分离区。本方案中的第二反应室仅需保留原有ic反应器第二反应室位于泥水分离设备外侧的最上层少量的一层倒v型集气罩,能够实现第二反应室气提提升即可,其余的多层大量三相分离器就能够全部取消。

18.而且,第二反应室所产生的气提内回流优先选择回流至第一反应室,这样相对传统ic厌氧反应器而言,其第一反应室又多出了一个来自第二反应室的气提内回流量,本实施例提供的气混式ic厌氧反应器的第一反应室将拥有更高的上升流速,可降低对布水器的布水效果的要求,进一步提升第一反应室的泥水混合传质效果,第二反应室也可以拥有自己的气提大比例内回流,从此也实现了类似第一反应室一样的较高的上升流速,达到完全混合的状态。

19.通过上述描述可知,本发明提供的上述气混式ic厌氧反应器的实施例中,由于包括位于下部的第一反应室和位于上部的第二反应室,第一反应室的上部为第一倒v型集气罩,第二反应室的顶部为液面,液面以下设置多个单独的泥水分离设备,泥水分离设备外部设置有与第一倒v型集气罩功能相同的仅一层第二倒v型集气罩,液面以上预设距离处设置有分离气包,分离气包通过设置在其下部的中心回流管连通至第一反应室底部的旋流布水器,分离气包侧面通过第一提升管连接至第一倒v型集气罩,且通过第二提升管连接至第二倒v型集气罩,分离气包的顶部设有沼气排出管,因此能够提高其中的第二反应室的泥水混合传质效果,提高整个反应器的处理能力和处理效率,将适用范围扩展到高浓度有机废水处理领域。

20.在上述气混式ic厌氧反应器的一个具体实施例中,继续参考图2,每个泥水分离设备204中位于液面以下的位置均设置有出水管212,用于将分离出的清水引至反应器之外。

21.在上述气混式ic厌氧反应器的另一个具体实施例中,第一倒v型集气罩203不少于

两层,且每层第一倒v型集气罩203均连接至第一提升管209。

22.在上述气混式ic厌氧反应器中,第一反应室201的底部设置有进水管213,且进水管213用于将污水引入旋流布水器208,这种旋流布水器更加不易堵塞,当然还可以根据实际需要选择其他类型的布水器,此处并不限制。

23.进一步的,第一反应室的底部还可以设置有排泥管214,用于将多余的泥排出到反应器之外。

24.在上述气混式ic厌氧反应器的实施例基础上,出水管212均可以连接至一个总出水管215,总出水管215用于将各个出水管212分离出的清水统一引至反应器之外。

25.利用本技术提供的上述气混式ic厌氧反应器的实施例进行操作时,可采用如下步骤:

26.(1)待处理污水与第一反应室和第二反应室气提内回流的泥水混合液在第一反应室通过布水器首先进行泥水混合。

27.(2)将步骤(1)中在布水器内混合后的泥水混合液,在第一反应室进行充分反应后,在水流的上升流速及产生的沼气气泡共同作用下,形成了气液混合上升流速,带动第一反应室的厌氧污泥向上流动。由于第一反应室气液混合上升流速极高,导致第一反应室的污泥床处于完全膨胀状态,相对传统ic厌氧反应器第一反应室而言,多出了来自第二反应室的气提大比例内回流所带来的水的上升流速,因此经革新后的ic反应器第一反应室的污泥床,完全可以实现透过第一反应室的倒v型集气罩而膨胀至第二反应室,使得其内的污泥浓度远高于传统ic反应器第二反应室的污泥浓度,这样必然导致其第二反应室微生物去除能力和去除效率得到大幅度的提升,因此其沼气产生量必将大幅度的增加,同时在第二反应室自身所拥有的气提大比例内回流的协同作用下,其气液混合上升流速相较传统ic的第二反应室必然能够得到大幅度的提升,所以本实施例提供的ic厌氧反应器的第二反应室可拥有比传统的ic厌氧反应器的第一反应室还要高的气液混合上升流速,从而拥有完全混合流态所具备的气液混合的上升流速。

28.(3)将步骤(2)中在第一反应室得到充分反应后的泥水混合液,在第一反应室极高的气液混合上升流速的作用下,可直接透过第一反应室的第一倒v型集气罩直接上升至第二反应室,在此继续发生生物代谢反应,继续大量产生沼气。第二反应室由于大量沼气的产生,形成极高的气泡上升流速,再加上第二反应室自身设置的气提大比例内回流系统的共同作用下,使得第二反应室可以拥有超过传统ic反应器第一反应室才能拥有的极高的气液混合上升流速,确保第二反应室可以实现完全混合的良好的泥水传质效果,相对传统ic的第二反应室而言,其处理能力及处理效率因为第一反应室大量的厌氧污泥涌入第二反应室而得以大幅度提升。

29.(4)将步骤(3)中在第二反应室得到充分反应后的泥水混合液在气液混合上升流速的作用下,上升至第二反应室的第二倒v型集气罩所在区域内后,选择再进入具有独立泥水分离区的泥水分离设备内,泥、水及沼气在此区域内以实现最后的三相分离,即污泥在重力的作用下,部分直接滑落至第二反应室内,另一部分作为泥水气的混合液被第二反应室的气提提升管提升至顶部的分离气包,经分离气包作用后,沼气排放至用户,泥水混合液通过中心回流管回落到第一反应室,继续参加周而复始的循环。经三相分离出来的清水,被顶部的出水收集系统收集后排出ic厌氧反应器。

30.综上所述,本技术实施例提供的上述气混式ic厌氧反应器,经过上述步骤后,就可以实现传统ic厌氧反应器所具备的全部功能,但其处理能力及处理效率的优势是传统ic厌氧反应器无法比拟的。

31.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1