一种增加中间介质清理重油罐的方法与流程

1.本发明涉及一种清理重油罐的方法,更具体一点说,涉及一种增加中间介质清理重油罐的方法,属于石油化工领域。

背景技术:

2.如图1、图2,传统流程是将蒸汽通入待清洗储罐内,利用蒸汽的热能加热储罐内壁,使附着在内壁的物料在高温下被冲刷剥离,在此过程中残余物料挥发并排入大气。若物料粘度大、水溶性差,则对管壁粘附物料清洗效果差,后续人工清理难度大、清理环境差。此方法需要蒸汽加热足够长的时间(一般需4-8小时),耗汽量大;蒸汽蒸出的有害物直接排入大气,对周围环境造成污染。清洗污水难以处理;清洗效率低,且工人劳动强度大;罐内遗留的有毒介质易对操作工身体产生危害,安全事故较多;存在蒸汽冷凝过程中产生负压而将储罐抽瘪的风险。随着人们环保意识的不断提高及政府部门的重视,有关环保方面的法律、法规要求也越来越严,这种清洗方法已经越来越不适应环保要求。

技术实现要素:

3.为了解决上述现有技术问题,本发明提供具有可将罐底料彻底置换为混醇环境,可将储罐置换为相对安全的水汽环境等技术特点的一种增加中间介质清理重油罐的方法。

4.为了实现上述目的,本发明是通过以下技术方案实现的:

5.一种增加中间介质清理重油罐的方法,该方法包括如下步骤:

6.步骤1)残油移送:用装车泵将罐内苯酚焦油抽至最低液位;在罐底切水口用隔膜泵最大限度(就是抽到不能抽出为止)移走罐底残油;移出的罐底残油可车运至废液焚烧装置作为燃料处理;

7.步骤2)混醇清洗和酚醇混合物移送:临时罐内注入混醇,启动清洗泵加压,经换热器将混醇提温,输送至罐顶喷枪,对罐壁沉积物进行压力冲击、溶解,击碎、溶解的沉积物—酚醇混合物聚集在罐底,当罐底液位至0.2-0.8米后,启动切水口的隔膜泵,将酚醇混合物打回临时罐,形成循环,充分冲击、溶解罐内的苯酚焦油,循环4小时后,将酚醇混合物送至回收液罐车内,对罐底液体取样,分析苯酚含量;若苯酚含量大于5%则重复以上步骤2),直至达标;

8.步骤3)温水清洗和醇水混合物移送:将临时罐内液体改为生产水,启动清洗泵加压,经换热器将生产水提温,输送至罐顶喷枪,对罐壁沉积物进行压力冲击,当罐底液位至0.2-0.8米后,启动切水口的隔膜泵,将醇水混合物打回临时罐,形成循环,充分溶解、稀释罐内的混醇,循环4小时后,将醇水混合物送至罐区的含油污水池,经含油污水泵和全厂含油污水管线送至污水处理厂,对罐底液体取样,分析醇含量;若醇含量大于10%,则重复以上步骤3),直至置换合格;

9.4)罐内通风:罐壁人孔全打开,用风机进行罐内气体的置换,只能监控或人为监控,在排气置换过程中利用警戒线设置危险区域,严禁危险区域内进行任何施工,同时严密

监测排放气体浓度及范围;

10.5)交施工进行人力清理:用气体监测管线和/或便携式气体检测仪检测合格后可进入,开展人力清理。

11.优选的,步骤2)中对罐底液体取样,分析苯酚含量,若苯酚含量大于5%,则重复步骤2),直至达标;混醇置换后的混合液中酚含量不大于5%;否则含酚废水会造成污水处理厂的生化系统中毒。

12.优选的,步骤2)中经换热器将混醇提温,温度控制在50-60℃之间;

13.优选的,步骤3)中经换热器将生产水提温控制在70-80℃之间。

14.优选的,当罐内氧气浓度:19.5-23vol%;硫化氢浓度:0ppm;可燃气体浓度:110ppm以下;一氧化碳浓度:0ppm;可以安排储罐交人工清理。

15.优选的,所有清洗介质输送管线均安装静电跨接线片,管路与罐体接地线连接,确保管线静电可及时释放。

16.有益效果:1.混醇和苯酚焦油都含有羟基,利用相似相溶的原理,可将罐底料彻底置换为混醇环境,对挂壁料的清理效果是蒸汽蒸煮所无法达到的。

17.2.储罐置换为混醇环境后,用水冲洗,利用水与混醇互溶原理,可将储罐置换为相对安全的水汽环境。

18.3.罐底的醇水混合物排至污水处理厂,其中的醇类可替代甲醇为生化细菌提供能量,而产生经济效益。

附图说明

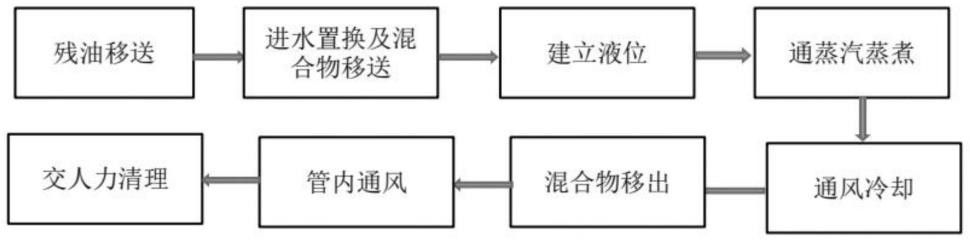

19.图1是传统的蒸汽蒸煮流程图。

20.图2是传统的蒸汽蒸煮原理图。

21.图3是本发明化学清洗流程示意图。

22.图4是本发明结构原理图。

具体实施方式

23.以下结合说明书附图,对本发明作进一步说明,但本发明并不局限于以下实施例。

24.传统技术一般采用蒸汽蒸煮的方式清理储罐。清理流程为:抽空罐底油-排空罐顶油气-注水-开人孔/呼吸阀-通入蒸汽-自然冷却-排出油水混合物-罐内气体检测-人工清理-封人孔-投用。

25.蒸汽蒸煮方案耗时长、在蒸汽冷凝过程中有抽瘪储罐的风险、油水相溶性差而蒸煮不净、产生的污水有毒性而处理难度大的问题。

26.本发明利用油品相似相溶的原理,增加一种价格低廉、得取便利、污染性小的油品作为过渡介质,与罐底重油充分混合,可有效降低清洗难度、缩减清洗时间、大幅减少重油的挂壁量,实现清洗的目的。技术特征

27.本发明是将乙二醇装置副产的、利用价值低廉的混醇与苯酚焦油罐底料充分混合,利用油品相似相溶原理,将罐底和挂壁的苯酚焦油溶解而脱除。该发明属于石油化工领域。该方法无论是施工工期、对环境的污染、对人员的伤害等方面都有很大的现实意义。产生的废液不但不会成为负担,而且可以产生一定的经济效益。

28.本技术说明

29.1)必要性说明

30.苯酚焦油产出时,因后路不畅暂时盛装在原设计存储苯酚产品的储罐。苯酚焦油后路打通后,储罐需回归原功能(存储苯酚产品),需将储罐内的苯酚焦油完全清除、洗罐,防止残存物质污染高纯度的苯酚产品。

31.但苯酚焦油属于高粘度、水溶性差的黑色粘稠状液体。储罐清理不彻底,将严重影响苯酚产品的色度、品质等指标。若用传统的蒸煮工艺,则耗时长,且脱除效果差;并且,最终形成的酚水混合物很难处理(热值低而无法焚烧、混合物中苯酚的存在会使污水处理过程中的生化系统中毒)。基于此,设法引入第三类物质(混醇)起到承上启下的作用,达到高效、环保、经济清洗的目的。

32.2)物质介绍

33.苯酚:俗称石炭酸,常温下是白色或无色易潮解的结晶,在空气中或遇不洁物质逐渐变成微红色结晶。有特殊气味、有毒、有强腐蚀性。工业上一般保持在40.7℃以上,呈无色透明液体,是有机化学工业重要原料之一。

34.表一:苯酚的分析参数

35.分析项目数值结晶点(℃)40.7苯酚(%)99.98甲酚类杂质(mg/kg)25总有机杂质(mg/kg)42水含量(%)0.017铂-钴色号(号)5

36.苯酚焦油:异丙苯法生产苯酚、丙酮的反应中,除了苯酚、丙酮外,还副产二甲酚、二甲基苄醇、苯乙酮、α-ms的二聚物、枯基酚、双环化合物等副产品就反应过剩的硫酸,这种混合物是粘稠的、油状黑色液体,该液体再利用价值不高,工厂将其作为燃料发生蒸汽。

37.混醇:在乙烯氧化法生产乙二醇过程中,除了乙二醇、二乙二醇、三乙二醇外,还副产多乙二醇及杂醇,这是一种粘度低、水溶性好的液体;该液体再利用价值不高,工厂将其作为燃料发生蒸汽。

38.表二:混醇的分析参数

39.分析项目数值热值(cal/g)5716水含量(%)10.457乙二醇(%)15二乙二醇(%)1.2三乙二醇(%)43.34四乙二醇(%)28.78戊乙二醇(%)1.13六乙二醇(%)《0.02

40.3)工艺原理

41.1)混醇与苯酚焦油有一定的互溶性,可有效的将罐壁粘附的苯酚焦油溶解而剥离,以彻底将储罐置换为混醇环境。

42.2)水与醇类互溶性好,将储罐置换为混醇环境。

43.将混醇作为中间介质,将储罐有苯酚焦油的环境间接置换为安全的水汽环境。

44.如图3-4所示为一种增加中间介质清理重油罐的方法的具体实施例,一种增加中间介质清理重油罐的方法,该方法包括如下步骤:

45.步骤1)残油移送:用装车泵将罐内苯酚焦油抽至最低液位;在罐底切水口用隔膜泵最大限度(就是抽到不能抽出为止)移走罐底残油;移出的罐底残油可车运至废液焚烧装置作为燃料处理;

46.步骤2)混醇清洗和酚醇混合物移送:临时罐内注入混醇,启动清洗泵加压,经换热器将混醇提温,输送至罐顶喷枪,对罐壁沉积物进行压力冲击、溶解,击碎、溶解的沉积物—酚醇混合物聚集在罐底,当罐底液位至0.2-0.8(优选0.5)米后,启动切水口的隔膜泵,将酚醇混合物打回临时罐,形成循环,充分冲击、溶解罐内的苯酚焦油,循环4小时后,将酚醇混合物送至回收液罐车内,对罐底液体取样,分析苯酚含量;若苯酚含量大于5%则重复以上步骤2),直至达标;中对罐底液体取样,分析苯酚含量,若苯酚含量大于5%,则重复步骤2),直至达标;混醇置换后的混合液中酚含量不大于5%;否则含酚废水会造成污水处理厂的生化系统中毒。中经换热器将混醇提温,温度控制在50-60℃之间;

47.步骤3)温水清洗和醇水混合物移送:将临时罐内液体改为生产水,经换热器将生产水提温控制在70-80℃之间。启动清洗泵加压,经换热器将生产水提温,输送至罐顶喷枪,对罐壁沉积物进行压力冲击,当罐底液位至0.2-0.8(优选0.5)米后,启动切水口的隔膜泵,将醇水混合物打回临时罐,形成循环,充分溶解、稀释罐内的混醇,循环4小时后,将醇水混合物送至罐区的含油污水池,经含油污水泵和全厂含油污水管线送至污水处理厂,对罐底液体取样,分析醇含量;若醇含量大于10%,则重复以上步骤3),直至置换合格;

48.4)罐内通风:罐壁人孔全打开,用风机进行罐内气体的置换,只能监控或人为监控,在排气置换过程中利用警戒线设置危险区域,严禁危险区域内进行任何施工,同时严密监测排放气体浓度及范围;

49.5)交施工进行人力清理:用气体监测管线和/或便携式气体检测仪检测合格后可进入,开展人力清理。当罐内氧气浓度:19.5-23vol%;硫化氢浓度:0ppm;可燃气体浓度:110ppm以下;一氧化碳浓度:0ppm;可以安排储罐交人工清理。

50.优选的一种实施例方式,所有清洗介质输送管线均安装静电跨接线片,管路与罐体接地线连接,确保管线静电可及时释放。

51.本技术技术要求

52.a)混醇置换后的混合液中酚含量不大于5%;否则含酚废水会造成污水处理厂的生化系统中毒。

53.b)混醇置换的温度控制在50-60℃之间;生产水置换温度控制在70-80℃之间。

54.c)储罐交人工清理的条件:氧气浓度:19.5-23vol%、硫化氢浓度:0ppm、可燃气体浓度:110ppm以下、一氧化碳浓度:0ppm;

55.4)制造要求

56.a)所有清洗介质输送管线均安装静电跨接线片,管路与罐体接地线连接,确保管

线静电可及时释放。所用材料及各零部件的加工,组焊或装配的质量均应按规定检验合格。

57.本发明实现了:利用混醇和苯酚焦油相似相溶的原理,快速将储罐置换为混醇环境,大幅缩减了施工周期。储罐置换为水汽环境,为后期储罐进人创造出相对安全的环境。全过程为低温、无排放,不会污染环境。罐底的醇水混合物排至污水处理厂,其中的醇类可替代甲醇为生化细菌提供能量,而产生经济效益。快速、安全、环保的清罐,在繁杂的石油化工领域,应用前景广泛。

58.最后,需要注意的是,本发明不限于以上实施例,还可以有很多变形。本领域的普通技术人员能从本发明公开的内容中直接导出或联想到的所有变形,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1