一种三氯蔗糖萃取废水深度处理及脱盐的方法与流程

1.本发明涉及化工废水处理技术领域,特别涉及一种三氯蔗糖萃取废水深度处理及脱盐的方法。

背景技术:

2.在三氯蔗糖生产过程中会产生大量的工业萃取废水,而随着三氯蔗糖的应用在市场上的推广,生产三氯蔗糖的规模越来越大,由此导致萃取废水的量激增,对环境的危害日益加深。

3.专利申请公布号cn 108503115 b的发明专利公开了一种三氯蔗糖萃取废水深度处理及脱盐的方法,包括以下步骤:将三氯蔗糖萃取废水采用高效混凝处理得到上层清液;将上层清液经过离子色谱分析得到清液中主要阴离子的浓度;根据主要阴离子浓度加入naoh,再经精馏处理除去萃取废水中的氨氮;取氨氮去除后的塔釜废水并使用fe-c微电解法处理;再进行fenton法处理;将处理后的废水进行臭氧氧化处理;再进行机械蒸汽再压缩浓缩结晶处理。

4.该发明利用了不同单元技术的耦合及协同作用,去除三氯蔗糖萃取废水中的胶体、氨氮、有机物及刺激性气味,其中氨氮去除率可达99.9%以上,cod去除率可达65%-90%,实现了三氯蔗糖萃取废水的深度处理及脱盐。

5.但是上述方法经过本领域技术人员实际应用后发现仍旧存在一些问题,较为明显的就是在精馏后废水fe-c微电解法处理完成后,为了对分布于水体中的活性炭及铁屑进行回收,需要对处理后的废水进行过滤处理,且过滤出的活性炭及铁屑在被收集后还需要人工再进行冲洗,操作繁琐的同时提高了回收成本,同时对于处理后废水的输出效率也会造成明显影响,进而导致废水整体处理效率的降低。

6.因此,发明一种三氯蔗糖萃取废水深度处理及脱盐的方法来解决上述问题很有必要。

技术实现要素:

7.本发明的目的在于提供一种三氯蔗糖萃取废水深度处理及脱盐的方法,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:一种三氯蔗糖萃取废水深度处理及脱盐的方法,所述三氯蔗糖萃取废水深度处理及脱盐的方法使用三氯蔗糖萃取废水深度处理及脱盐的设备实现,所述三氯蔗糖萃取废水深度处理及脱盐的设备包括电解罐,所述电解罐内腔以及电解罐顶部共同设置有驱动机构,所述驱动机构中空心旋转轴顺时针旋转时无法带动驱动机构中往复丝杆同步旋转,所述驱动机构中空心旋转轴逆时针旋转时带动驱动机构中往复丝杆同步旋转,所述驱动机构上传动连接有搅拌机构,所述搅拌机构上设置有多个活性炭及铁屑容纳机构,所述电解罐内腔底部设置有阻隔抬升机构,所述阻隔抬升机构中外升降板上升时对活性炭及铁屑容纳机构进行压缩,所述阻隔抬升机构上设置有触

发式给水机构,所述触发式给水机构中触发板带动触发式给水机构中密封套环同步升降,所述电解罐左侧中部固定贯穿设置有塔釜废水输入管以及电解罐右侧底部固定贯穿设置有电解废水输出管,所述电解罐右侧中部固定贯穿设置有清洗水输出管。

9.优选的,所述驱动机构包括空心旋转轴、第一齿轮、驱动电机、第二齿轮和往复丝杆;

10.所述空心旋转轴通过轴承转动嵌套设置于电解罐顶部,所述第一齿轮固定套接设置于空心旋转轴外侧顶部,所述驱动电机固定设置于电解罐顶部右侧,所述第二齿轮与驱动电机传动连接,且与第一齿轮啮合,所述往复丝杆顶端通过超越离合器与空心旋转轴底端连接。

11.优选的,所述搅拌机构包括旋转盘、搅拌杆、第三齿轮和齿轮环;

12.所述旋转盘固定套接设置于空心旋转轴外侧,所述搅拌杆与第三齿轮均设置有两个,两个所述搅拌杆分别通过轴承转动贯穿设置于旋转盘顶部两侧,两个所述齿轮环分别固定设置于两个第三齿轮顶端,所述齿轮环套接设置于两个第三齿轮外侧并与两个第三齿轮啮合,所述齿轮环固定设置于电解罐内腔顶部。

13.优选的,所述活性炭及铁屑容纳机构包括滑动套管、球形容纳网罩、第一弹簧和滑动套环;

14.所述滑动套管滑动套接设置于搅拌杆外侧,所述滑动套管固定套接设置于滑动套管外侧,所述球形容纳网罩内部填充有活性炭及铁屑,所述第一弹簧与滑动套环均设置有两个,所述第一弹簧与滑动套环均套接设置于搅拌杆外侧,所述第一弹簧一端与滑动套管固定连接以及另一端与相邻的滑动套环固定连接。

15.优选的,所述阻隔抬升机构包括螺纹套管、内升降板、外升降板和导向杆;

16.所述螺纹套管套接设置于往复丝杆外侧底部并与往复丝杆螺纹连接,所述内升降板固定套接设置于螺纹套管外侧底部,所述外升降板通过轴承转动套接设置于内升降板外侧,所述导向杆设置有两个,两个所述导向杆分别滑动贯穿设置于内升降板顶部两侧,所述导向杆底端与电解罐内壁固定连接。

17.优选的,所述触发式给水机构包括触发板、第二弹簧、限位块、环形旋转块、l形杆、密封套环、进水通孔和清洗水输入管;

18.所述触发板滑动套接设置于两个导向杆外侧,所述第二弹簧与限位块均设置有两个,两个所述第二弹簧分别套接设置于两个导向杆外侧,两个所述限位块分别固定设置于两个导向杆顶端,所述第二弹簧一端与触发板固定连接以及另一端与限位块固定连接,所述环形旋转块通过轴承转动嵌套设置于触发板顶部,所述l形杆设置有两个,两个所述l形杆分别固定设置于环形旋转块顶部两侧,所述密封套环滑动套接设置于空心旋转轴外侧,且与两个l形杆固定连接,所述进水通孔贯穿设置于空心旋转轴上,所述清洗水输入管通过旋转接头与空心旋转轴顶端连接。

19.优选的,所述三氯蔗糖萃取废水深度处理及脱盐的方法具体包括以下步骤:

20.s1、将三氯蔗糖萃取废水采用混凝处理得到上层清液,对上层清液进行离子色谱外标法分析,得到废水中阴离子种类及含量,根据分析结果,添加定量强碱性物质进行精馏处理去除废水中的氨氮以达到氨氮的排放标准,同时得到二甲胺与氨的水溶液以及塔釜废水,对塔釜废水酸碱度进行调节;

21.s2、将酸碱度调节后的塔釜废水通过塔釜废水输入管输入到电解罐内部,液面高度低于塔釜废水输入管出口与清洗水输出管入口高度,塔釜废水穿过球形容纳网罩上的孔洞与球形容纳网罩内部的活性炭及铁屑发生接触,启动电解罐内部的微电解组件,同时启动驱动电机,使得驱动电机通过第一齿轮与第二齿轮带动空心旋转轴顺时针旋转,此时空心旋转轴通过旋转盘带动两个搅拌杆以空心旋转轴为轴心进行公转,搅拌杆公转时带动多个活性炭及铁屑容纳机构同步公转,进而对塔釜废水进行搅拌,同时使球形容纳网罩内部的活性炭及铁屑更有效的与塔釜废水进行接触;

22.s3、塔釜废水微电解完毕后,通过电解废水输出管将废水输出,并fenton法处理,进一步降解废水中难降解的有机物,fenton法处理完成后,对废水进行臭氧氧化处理,最后将经臭氧氧化处理后的废水进行蒸发浓缩处理,得到较为干净的盐以及淡水;

23.s4、在将电解罐内部的废水排出后,使驱动电机通过第一齿轮与第二齿轮带动空心旋转轴逆时针旋转,往复丝杆在空心旋转轴的带动下同步旋转,此时螺纹套管带动内升降板与外升降板沿往复丝杆上升,外升降板上升时对搅拌杆外侧的多个活性炭及铁屑容纳机构向上推动;

24.s5、内升降板与外升降板上升高度达到第一阈值时,此时内升降板与外升降板的高度大于清洗水输出管入口高度,内升降板开始对触发板进行推动,触发板则通过环形旋转块与l形杆带动密封套环上移,此时密封套环解除对进水通孔的封闭,清洗水输入管所输出的清洗水通过进水通孔进入到电解罐内部,并由于内升降板与外升降板的阻挡在电解罐内腔顶部蓄积,在此过程中,空心旋转轴继续通过旋转盘带动两个搅拌杆以及多个活性炭及铁屑容纳机构公转,进而使活性炭及铁屑容纳机构有效与清洗水接触,进而被清洗,同时活性炭及铁屑容纳机构清洗过程中,外升降板继续带动活性炭及铁屑容纳机构上升,并对活性炭及铁屑容纳机构中的第一弹簧进行压缩;

25.s6、内升降板与外升降板上升高度达到第二阈值时,由于往复丝杆外侧往复螺纹的设置,往复丝杆开始带动内升降板与外升降板下降,随着内升降板与外升降板的持续运动,当内升降板与外升降板当前高度小于第一阈值时,第二弹簧带动触发板复位,进而使密封套环对进水通孔进行封堵,清洗水不再被输出;

26.s7、当内升降板与外升降板运动至清洗水输出管开口处底部时,对驱动电机进行停机,清洗水通过清洗水输出管排出,随后使驱动电机继续带动空心旋转轴逆时针旋转,进而使阻隔抬升机构复位,阻隔抬升机构复位后活性炭及铁屑容纳机构在搅拌杆外侧哦同步滑动复位。

27.本发明的技术效果和优点:

28.本发明通过设置有驱动机构、搅拌机构、活性炭及铁屑容纳机构、阻隔抬升机构和触发式给水机构,以便于利用驱动机构对搅拌机构进行驱动,进而使搅拌机构带动容纳有活性炭及铁屑的活性炭及铁屑容纳机构在废水中公转,对废水进行搅拌的同时使得活性炭及铁屑有效与废水进行接触,进而保证微电解反应的正常进行,后续使驱动机构在驱动搅拌机构的同时对阻隔抬升机构进行驱动,进而使阻隔抬升机构推动活性炭及铁屑容纳机构上升,并对活性炭及铁屑容纳机构进行压缩,进而在避免清洗用水进入到电解罐内腔底部对后续塔釜废水的处理造成影响的同时,还可以减少清洗用水的使用量,达到节约用水的效果,另外阻隔抬升机构上升时对触发式给水机构进行触发,进而使清洗过程自动进行,相

较于现有技术中的同类型方法,本发明可以极为便捷的对活性炭及铁屑进行回收以及清洗,同时在清洗时通过腔体分隔的方式避免清洗用水残留而影响后续塔釜废水的处理,另外还可以减少清洗用水的使用量,节约人力,降低回收成本的同时,具有极高的回收效率,进而避免回收问题而影响废水整体处理效率。

附图说明

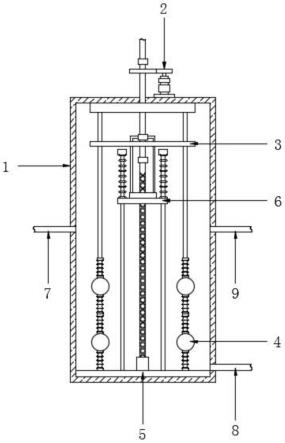

29.图1为本发明的整体正面剖视结构示意图。

30.图2为本发明的驱动机构正面剖视结构示意图。

31.图3为本发明的触发式给水机构正面剖视结构示意图。

32.图4为本发明的活性炭及铁屑容纳机构正面剖视结构示意图。

33.图5为本发明的阻隔抬升机构正面剖视结构示意图。

34.图中:1、电解罐;2、驱动机构;21、空心旋转轴;22、第一齿轮;23、驱动电机;24、第二齿轮;25、往复丝杆;3、搅拌机构;31、旋转盘;32、搅拌杆;33、第三齿轮;34、齿轮环;4、活性炭及铁屑容纳机构;41、滑动套管;42、球形容纳网罩;43、第一弹簧;44、滑动套环;5、阻隔抬升机构;51、螺纹套管;52、内升降板;53、外升降板;54、导向杆;6、触发式给水机构;61、触发板;62、第二弹簧;63、限位块;64、环形旋转块;65、l形杆;66、密封套环;67、进水通孔;68、清洗水输入管;7、塔釜废水输入管;8、电解废水输出管;9、清洗水输出管。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例1

37.本发明提供了如图1-5所示的一种三氯蔗糖萃取废水深度处理及脱盐的方法,所述三氯蔗糖萃取废水深度处理及脱盐的方法使用三氯蔗糖萃取废水深度处理及脱盐的设备实现,所述三氯蔗糖萃取废水深度处理及脱盐的设备包括电解罐1,所述电解罐1内腔以及电解罐1顶部共同设置有驱动机构2,所述驱动机构2中空心旋转轴21顺时针旋转时无法带动驱动机构2中往复丝杆25同步旋转,所述驱动机构2中空心旋转轴21逆时针旋转时带动驱动机构2中往复丝杆25同步旋转,所述驱动机构2上传动连接有搅拌机构3,所述搅拌机构3上设置有多个活性炭及铁屑容纳机构4,所述电解罐1内腔底部设置有阻隔抬升机构5,所述阻隔抬升机构5中外升降板53上升时对活性炭及铁屑容纳机构4进行压缩,所述阻隔抬升机构5上设置有触发式给水机构6,所述触发式给水机构6中触发板61带动触发式给水机构6中密封套环66同步升降,所述电解罐1左侧中部固定贯穿设置有塔釜废水输入管7以及电解罐1右侧底部固定贯穿设置有电解废水输出管8,所述电解罐1右侧中部固定贯穿设置有清洗水输出管9。

38.如图3与图4所示,所述驱动机构2包括空心旋转轴21、第一齿轮22、驱动电机23、第二齿轮24和往复丝杆25,其中,所述空心旋转轴21通过轴承转动嵌套设置于电解罐1顶部,所述第一齿轮22固定套接设置于空心旋转轴21外侧顶部,所述驱动电机23固定设置于电解

罐1顶部右侧,所述第二齿轮24与驱动电机23传动连接,且与第一齿轮22啮合,空心旋转轴21、第一齿轮22、驱动电机23和第二齿轮24的设置使得驱动电机23可以通过第二齿轮24带动第一齿轮22旋转,第一齿轮22旋转时则带动空心旋转轴21旋转,所述往复丝杆25顶端通过超越离合器与空心旋转轴21底端连接,以便于使空心旋转轴21顺时针旋转时无法带动往复丝杆25同步旋转,空心旋转轴21逆时针旋转时带动往复丝杆25同步旋转。

39.如图2与图3所示,所述搅拌机构3包括旋转盘31、搅拌杆32、第三齿轮33和齿轮环34,其中,所述旋转盘31固定套接设置于空心旋转轴21外侧,所述搅拌杆32与第三齿轮33均设置有两个,两个所述搅拌杆32分别通过轴承转动贯穿设置于旋转盘31顶部两侧,两个所述齿轮环34分别固定设置于两个第三齿轮33顶端,所述齿轮环34套接设置于两个第三齿轮33外侧并与两个第三齿轮33啮合,所述齿轮环34固定设置于电解罐1内腔顶部,以便于旋转盘31在空心旋转轴21的带动下旋转时,两个搅拌杆32以空心旋转轴21为轴心进行公转,两个搅拌杆32公转过程中,由于齿轮环34的限制,第三齿轮33带动搅拌杆32自转。

40.如图4所示,所述活性炭及铁屑容纳机构4包括滑动套管41、球形容纳网罩42、第一弹簧43和滑动套环44,其中,所述滑动套管41滑动套接设置于搅拌杆32外侧,所述滑动套管41固定套接设置于滑动套管41外侧,所述球形容纳网罩42内部填充有活性炭及铁屑,所述第一弹簧43与滑动套环44均设置有两个,所述第一弹簧43与滑动套环44均套接设置于搅拌杆32外侧,所述第一弹簧43一端与滑动套管41固定连接以及另一端与相邻的滑动套环44固定连接,以便于滑动套管41可以带动球形容纳网罩42在搅拌杆32外侧滑动,同时当活性炭及铁屑容纳机构4被压缩时,两个第一弹簧43均进行缩短,进而降低活性炭及铁屑容纳机构4整体高度。

41.如图5所示,所述阻隔抬升机构5包括螺纹套管51、内升降板52、外升降板53和导向杆54,其中,所述螺纹套管51套接设置于往复丝杆25外侧底部并与往复丝杆25螺纹连接,所述内升降板52固定套接设置于螺纹套管51外侧底部,所述外升降板53通过轴承转动套接设置于内升降板52外侧,所述导向杆54设置有两个,两个所述导向杆54分别滑动贯穿设置于内升降板52顶部两侧,所述导向杆54底端与电解罐1内壁固定连接,以便于往复丝杆25带动螺纹套管51上升时,在导向杆54的限制下,内升降板52带动外升降板53同步上升,外升降板53上升时在搅拌杆32外侧滑动,进而对活性炭及铁屑容纳机构4进行推动以及压缩。

42.如图3所示,所述触发式给水机构6包括触发板61、第二弹簧62、限位块63、环形旋转块64、l形杆65、密封套环66、进水通孔67和清洗水输入管68,其中,所述触发板61滑动套接设置于两个导向杆54外侧,所述第二弹簧62与限位块63均设置有两个,两个所述第二弹簧62分别套接设置于两个导向杆54外侧,两个所述限位块63分别固定设置于两个导向杆54顶端,所述第二弹簧62一端与触发板61固定连接以及另一端与限位块63固定连接,所述环形旋转块64通过轴承转动嵌套设置于触发板61顶部,所述l形杆65设置有两个,两个所述l形杆65分别固定设置于环形旋转块64顶部两侧,所述密封套环66滑动套接设置于空心旋转轴21外侧,且与两个l形杆65固定连接,所述进水通孔67贯穿设置于空心旋转轴21上,所述清洗水输入管68通过旋转接头与空心旋转轴21顶端连接,以便于在内升降板52持续上升过程中,对触发板61进行推动,进而带动密封套环66解除对进水通孔67的限制,使清洗水输入管68内部的废水通过进水通孔67进入到电解罐1内部。

43.实施例2

44.所述三氯蔗糖萃取废水深度处理及脱盐的方法具体包括以下步骤:

45.s1、将三氯蔗糖萃取废水采用混凝处理得到上层清液,对上层清液进行离子色谱外标法分析,得到废水中阴离子种类及含量,根据分析结果,添加定量强碱性物质进行精馏处理去除废水中的氨氮以达到氨氮的排放标准,同时得到二甲胺与氨的水溶液以及塔釜废水,对塔釜废水酸碱度进行调节;

46.s2、将酸碱度调节后的塔釜废水通过塔釜废水输入管7输入到电解罐1内部,液面高度低于塔釜废水输入管7出口与清洗水输出管9入口高度,塔釜废水穿过球形容纳网罩42上的孔洞与球形容纳网罩42内部的活性炭及铁屑发生接触,启动电解罐1内部的微电解组件,同时启动驱动电机23,使得驱动电机23通过第一齿轮22与第二齿轮24带动空心旋转轴21顺时针旋转,此时空心旋转轴21通过旋转盘31带动两个搅拌杆32以空心旋转轴21为轴心进行公转,搅拌杆32公转时带动多个活性炭及铁屑容纳机构4同步公转,进而对塔釜废水进行搅拌,同时使球形容纳网罩42内部的活性炭及铁屑更有效的与塔釜废水进行接触;

47.s3、塔釜废水微电解完毕后,通过电解废水输出管8将废水输出,并fenton法处理,进一步降解废水中难降解的有机物,fenton法处理完成后,对废水进行臭氧氧化处理,最后将经臭氧氧化处理后的废水进行蒸发浓缩处理,得到较为干净的盐以及淡水;

48.s4、在将电解罐1内部的废水排出后,使驱动电机23通过第一齿轮22与第二齿轮24带动空心旋转轴21逆时针旋转,往复丝杆25在空心旋转轴21的带动下同步旋转,此时螺纹套管51带动内升降板52与外升降板53沿往复丝杆25上升,外升降板53上升时对搅拌杆32外侧的多个活性炭及铁屑容纳机构4向上推动;

49.s5、内升降板52与外升降板53上升高度达到第一阈值时,此时内升降板52与外升降板53的高度大于清洗水输出管9入口高度,内升降板52开始对触发板61进行推动,触发板61则通过环形旋转块64与l形杆65带动密封套环66上移,此时密封套环66解除对进水通孔67的封闭,清洗水输入管68所输出的清洗水通过进水通孔67进入到电解罐1内部,并由于内升降板52与外升降板53的阻挡在电解罐1内腔顶部蓄积,在此过程中,空心旋转轴21继续通过旋转盘31带动两个搅拌杆32以及多个活性炭及铁屑容纳机构4公转,进而使活性炭及铁屑容纳机构4有效与清洗水接触,进而被清洗,同时活性炭及铁屑容纳机构4清洗过程中,外升降板53继续带动活性炭及铁屑容纳机构4上升,并对活性炭及铁屑容纳机构4中的第一弹簧43进行压缩;

50.s6、内升降板52与外升降板53上升高度达到第二阈值时,由于往复丝杆25外侧往复螺纹的设置,往复丝杆25开始带动内升降板52与外升降板53下降,随着内升降板52与外升降板53的持续运动,当内升降板52与外升降板53当前高度小于第一阈值时,第二弹簧62带动触发板61复位,进而使密封套环66对进水通孔67进行封堵,清洗水不再被输出;

51.s7、当内升降板52与外升降板53运动至清洗水输出管9开口处底部时,对驱动电机23进行停机,清洗水通过清洗水输出管9排出,随后使驱动电机23继续带动空心旋转轴21逆时针旋转,进而使阻隔抬升机构5复位,阻隔抬升机构5复位后活性炭及铁屑容纳机构4在搅拌杆32外侧哦同步滑动复位。

52.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,

凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1