一种多硫基除重药剂及其制备方法和应用与流程

1.本发明涉及钢铁行业的固废及废水处理,具体涉及一种用于钢铁厂洗灰废水的多硫基除重药剂及其制备方法和采用其对洗灰废水进行处理的方法,属于钢铁行业固废灰、废水协同资源化处理技术领域。

背景技术:

2.目前,钢铁行业产生的固废以铁为主要成分,其中大部分通过烧结、高炉、回转窑等高温炉窑实现了钢铁生产内循环处理,但还有部分高盐固废灰(如烧结三、四电场灰,高炉布袋除尘灰等),其中含有较多碱金属氯化物,若直接返回烧结、高炉、回转窑等高温炉窑,会导致设备腐蚀、管路堵塞、引起结窑等不利情况发生,甚至影响烧结矿品质。

3.目前,针对钢铁厂产生的高盐固废,常采用水洗的方式进行碱金属和氯元素的去除,同步回收钾钠盐。如中国专利cn101234766b《利用钢铁企业烧结电除尘灰生产氯化钾的方法》,报道了利用自来水浸出烧结电除尘灰,大幅降低烧结灰中钾、氯,并用洗灰水制备氯化钾、氯化钠。中国专利cn101723410b《从钢铁厂烧结灰中回收钾元素及制备硫酸钾的方法》采用工业水循环洗烧结机头灰的方法提取钾盐,加入碳酸氢铵和活性炭进行除杂脱色,但是存在流程较长,添加除杂药剂多且成本高;引入较多氨氮,影响蒸发结晶盐品质和生产无组织氨氮排放量;硫酸钾生产过程中易产生钾芒硝,不仅影响产品质量,还容易造成蒸发系统堵塞;烧结机头灰中富集了大量矿石中的铊,除杂环节未专门除去,影响盐中铊的含量,不符合环保要求等问题。中国专利cn114044528a《一种从钢铁冶金烧结灰中溶剂析晶分离回收氯化钾的方法》,报道了利用二级逆流水洗技术从烧结机头灰中回收kcl的方法,能够降低生产钾盐的成本。cn113862462a《一种烧结机头灰和高炉布袋灰联合脱氯的方法》报道了一种利用清水浸出烧结机头灰和高炉布袋灰的方法,能够实现多种不同性质固废协同处置,同时回收kcl盐,但是存在耗水量大,而且存在因氯离子浓度过高而无法浸出氯离子的风险;仅回收kcl盐,其他混合盐需要作为杂盐进行危险废物处置,增加全流程成本;未专门进行除铊,影响kcl盐中铊的含量等问题。

4.由于高盐固废灰组成较为复杂,因而洗灰水成分复杂,除具有较高的盐浓度外,特别是其中含有一定量的重金属,不仅会限制产生钾盐的品质,还会导致冷却回用水中重金属超标。常规沉淀除重方法流程长,药剂贵。特别是还含有较高含量的铊(tl),其浓度一般在20~200mg/l之间。由于tl会与溶液中的cl-结合形成非常稳定的[tlcl

4-]络合物,难以通过常规沉淀法去除,导致现有技术不能实现高盐废水中铊有效去除和达标排放。

[0005]

针对工业废水中铊的去除方法主要有硫化钠沉淀、氧化沉淀法和电化学沉淀法。硫化钠沉淀法设备投资相对较低,操作简便,工艺稳定性一般,在高盐水中处理深度一般为1-2mg/l,但是处理效果不稳定,渣量多,无法满足5μg/l的标准要求。氧化沉淀法设备投资相对较高,工艺稳定性一般,在高盐水中处理深度一般为2-5mg/l,但是操作繁琐,药剂耗量大。渣量多,也无法满足5μg/l的标准要求。电化学沉淀法工艺简单且稳定性好,渣量少,在高盐水中处理深≤10μg/l,但是其设备投资巨大,处理深度很难稳定满足5μg/l的标准要

求。在上述方法中,氧化沉淀法为最常用,如中国专利cn1067229a公开了一种氧化沉淀除铊的方法,采用氧化剂将tl(i)氧化为tl(iii),然后加碱形成沉淀实现铊达标排放。中国专利cn106977013a公开了一种高氯含铊废水的净化处理方法及其应用,采用氧化剂氧化tl(i)后,通过离子交换树脂进行tl(iii)的预处理,然后再通过硫化钠对tl(iii)进行深度去除。上述公开方法均通过氧化后再进行铊的去除,具有如下不足:

①

先加入氧化剂,再加入沉淀除铊剂,操作复杂,增加了铊去除的成本;

②

需要对废水彻底氧化才能实现铊的去除,而高盐废水中含有大量氯和cod,会消耗部分氧化剂,导致铊去除效率不稳定;

③

当采用硫化物沉淀时,在氧化剂体系下,会形成单质硫,造成药剂浪费或引起其他污染问题。而且当其应用于高盐含铊废水时,由于高盐废水最终需进行蒸发分盐结晶回收氯盐,加入的氧化剂会进入到最终氯盐产品中,会降低氯盐的品质。

[0006]

因此,研发一种基于铊在高盐废水中特征的工艺简单、成本低、深度净化的除铊药剂及采用其实现高盐固废灰水洗废水高效脱盐除铊的方法势在必行。

技术实现要素:

[0007]

针对现有技术的不足,本发明提供了一种用于钢铁厂洗灰废水的多硫基除重药剂及其制备方法和采用其对洗灰废水进行处理的方法。能够利用钢铁企业烧结工序产生的废水和高盐固废灰生产出高纯氯化钾,同时避免了碱金属以及氯进入烧结、高炉、回转窑等高温炉窑而导致设备腐蚀及引起结窑的问题。同时基于高盐固废灰水洗废水铊等重金属高、氨氮浓度高、硫酸根浓度高的特点,首次提出基于弱还原破络-同离子效应析出-鳌合除铊的深度除铊思路,实现高盐废水中铊的深度去除,并结合钢铁厂烧结烟气净化制酸废水含有大量亚硫酸根离子及酸性低的特征作为洗灰水除硫脱氨氮、以及采用逆流蒸发分钾钠等协同作用,实现了高盐固废灰及钢铁厂酸性废水的协同治理及资源化的目的,大幅提高回收的钾盐品质。同时本发明提供的技术方案还具有工艺条件简单,能耗低,无废水排放等优点。

[0008]

为实现上述目的,本发明所采用的技术方案具体如下所述:

[0009]

根据本发明的第一种实施方案,提供一种用于钢铁厂洗灰废水的多硫基除重药剂。

[0010]

一种用于钢铁厂洗灰废水的多硫基除重药剂,该多硫基除重药剂包括10-30%(优选为15-25%)的desulfovibrio菌代谢产物、3-12%(优选为5-10%)的硫化物、3-15%(优选为5-10%)的硫基重金属捕集剂、5-15%(优选为8-12%)的亚铁盐、0-5%(优选为0.5-4%)的碱以及水。

[0011]

作为优选,所述的desulfovibrio菌代谢产物为:将desulfovibrio菌(优选为desulfovibrio desulfuricans)在培养基(优选为postgate培养基)下培养3-10d(优选为5-8d),然后取出放入灭菌锅中于110-140℃(优选为115-130℃)下灭菌,最后进行固液分离,所得滤液为desulfovibrio菌代谢产物。

[0012]

作为优选,所述硫化物选自硫化钠、硫化钙、硫化钾中的一种或多种,优选为硫化钠。

[0013]

作为优选,所述硫基重金属捕集剂为二甲基二硫代氨基甲酸钠(sdd)和/或二硫代氨基甲酸盐(dtc),优选为二甲基二硫代氨基甲酸钠(sdd)。

[0014]

作为优选,所述亚铁盐选自亚硫酸亚铁、氯化亚铁、硫酸亚铁、硝酸亚铁中的一种或多种,优选为亚硫酸亚铁和/或氯化亚铁。

[0015]

作为优选,所述碱选自氢氧化钠、氢氧化钾、氢氧化钙中的一种或多种,优选为氢氧化钠。

[0016]

根据本发明的第二种实施方案,提供一种多硫基除重药剂的制备方法。

[0017]

一种制备多硫基除重药剂的方法或制备第一种实施方案所述多硫基除重药剂的的方法,该方法具体为:按比例将硫化物、亚铁盐以及碱溶于水中,并混合均匀(优选为在室温下搅拌0.5-2h),其中碱的加入量为使得混合液的ph为8-10(优选为8-9)。然后在氮气气氛保护下,先将混合液升温至40-60℃(优选为45-55℃),之后再加入desulfovibrio菌代谢产物,并搅拌0.5-2h(优选为0.8-1.5h)。最后冷却(优选为冷却至室温)并加入硫基重金属捕集剂,继续搅拌0.5-2h(优选为0.8-1.5h)后,得到多硫基除重药剂。

[0018]

作为优选,所述硫化物选自硫化钠、硫化钙、硫化钾中的一种或多种,优选为硫化钠。

[0019]

作为优选,所述硫基重金属捕集剂为二甲基二硫代氨基甲酸钠(sdd)和/或二硫代氨基甲酸盐(dtc),优选为二甲基二硫代氨基甲酸钠(sdd)。

[0020]

作为优选,所述亚铁盐选自亚硫酸亚铁、氯化亚铁、硫酸亚铁、硝酸亚铁中的一种或多种,优选为亚硫酸亚铁和/或氯化亚铁。

[0021]

作为优选,所述碱选自氢氧化钠、氢氧化钾、氢氧化钙中的一种或多种,优选为氢氧化钠。

[0022]

作为优选,所述desulfovibrio菌代谢产物、硫化物、硫基重金属捕集剂、亚铁盐以及碱加入量的质量比为10-30%(优选为15-25%):3-12%(优选为5-10%):3-15%(优选为5-10%):5-15%(优选为8-12%):0-5%(优选为0.5-4%)。

[0023]

根据本发明的第三种实施方案,提供一种钢铁厂固废灰水洗脱盐除铊的方法。

[0024]

一种钢铁厂固废灰水洗脱盐除铊的方法,该方法包括以下步骤:

[0025]

1)洗灰处理:采用三级逆流水洗工艺对固废灰进行水洗,获得洗灰废水。

[0026]

2)深度除铊:先向步骤1)获得的洗灰废水中加入碱,然后加入第一种实施方案所述的多硫基除重药剂或第二种实施方案所述方法制备的多硫基除重药剂进行反应,反应完成后进行固液分离,获得除铊废水。

[0027]

3)除杂处理:向步骤2)获得的除铊废水中加入除硬药剂和絮凝剂,经固液分离后获得高盐废水。

[0028]

4)逆流蒸发脱钾钠:加热步骤3)获得的高盐废水,进行浓缩析晶,固液分离后获得氯化钠和滤液。将滤液进行冷却析晶,固液分离后获得氯化钾和残液,残液回送至步骤3)获得的高盐废水中循环处理。

[0029]

作为优选,在步骤1)中,所述三级逆流水洗具体为:先将固废灰进行一级浆化水洗,浆化水洗液固比为2-7:1(优选为3-5:1),一级水洗用水为二级水洗清液,一级水洗后通过一级板框进行压滤脱水,固液分离后获得一级清液和一级滤饼,一级清液进入深度除铊处理工序,一级滤饼进行二级浆化水洗。二级水洗用水为三级水洗清液,二级水洗后通过二级板框进行压滤脱水,固液分离后获得二级清液和二级滤饼,二级清液排至一级水系循环使用,二级滤饼进行三级浆化水洗。三级水洗用水为烧结烟气活性炭脱硫制酸废水和/或冷

凝水,三级水洗后通过三级板框进行压滤脱水,获得三级清液和三级滤饼,三级清液排至二级水洗循环使用,三级滤饼返回烧结工序配料处置。

[0030]

作为优选,所述固废灰选自烧结电场灰、高炉布袋灰、回转窑表冷灰、垃圾焚烧飞灰中的一种或多种。

[0031]

作为优选,在步骤2)中,所述洗灰废水中加入碱具体为向洗灰废水中加入氢氧化钠和/或氢氧化钾至洗灰废水的ph为3-12,优选为5-11,更优选为7-10。

[0032]

作为优选,在步骤2)中,所述多硫基除重药剂的加入量为洗灰废水总质量的0.05-5%,优选为0.1-3%,更优选为0.2-2%。

[0033]

作为优选,在步骤3)中,所述除硬药剂为碳酸钠和/或碳酸钾,优选为碳酸钠。

[0034]

作为优选,在步骤3)中,所述絮凝剂为聚合氯化铝(pac)和/或聚丙烯酰胺(pam),优选为聚合氯化铝(pac)。

[0035]

作为优选,所述除硬药剂的加入量为除铊废水总质量的0.5-8%,优选为0.8-5%,更优选为1-3%。

[0036]

作为优选,所述絮凝剂的加入量为除铊废水总质量的1~5

‰

,优选为1.5~3

‰

。

[0037]

作为优选,在步骤4)中,逆流蒸发脱钾钠采用多效蒸发器进行,所述多效蒸发器的级数为2-6级(优选为3-5级)。

[0038]

作为优选,所述加热步骤3)获得的高盐废水具体为加热高盐废水至80-110℃(优选为85-100℃)。所述将滤液进行冷却具体为采用闪蒸或换热的方式降温至60℃以下(优选为25-55℃)。

[0039]

作为优选,所述固废灰中钾钠含量比不低于2,优选为不低于2.5,更优选为不低于3。

[0040]

作为优选,所述洗灰废水的ph低于3,优选为1-3,更优选为2-3。

[0041]

作为优选,所述高盐废水中钾钠含量比不高于1.5,优选为不高于1.3,更优选为1-1.1。

[0042]

在现有技术中,为了避免高盐固废灰中的碱金属、氯元素等会导致设备腐蚀及引起结窑等不利情况的问题,常采用水洗的方式进行碱、氯金属的去除,并回收钾钠盐。但由于高盐固废灰组成较为复杂,导致洗灰水成分复杂,如含有大量的金属离子、氨氮、硫酸根等。对此,常通过将洗灰水调至碱性以除去金属离子和氨氮,但是研究表明,在高盐固废灰水洗废水中铊容易在碱性条件下形成[tlcl

4-],由于[tlcl

4-]比较稳定,一旦形成后,采用常规去除工艺较难处理,导致回收的钾盐杂质较多,纯度相对较低,影响其利用。常规沉淀除重方法流程长,药剂贵,而且对于tl等会形成稳定氯化络合物的重金属去除效果不佳。其次针对钾比钠多的高盐固废灰洗灰废水,现有技术中一般先析出钾盐,然后再析出钠盐,先析出钾盐,杂质污染物容易随着钾盐的析出而析出,降低了钾盐的品质,并且后续析出钠盐还需要继续加热浓缩析晶,增加了能耗。而如果先析出钠盐,由于钾的含量比钠多,势必会先析出钾盐,既降低了钠盐的品质,也降低了钾盐的产量。

[0043]

在本发明中,由于钢铁厂高盐固废灰为高钾低钠灰,其水洗溶液中钾钠比一般不低于3。通过变温蒸发分钾钠盐相图分析,高钾低钠的溶液通过蒸发浓缩后,势必会先析出钾盐,因此针对烧结灰洗灰水的分盐方式,一般为顺流蒸发。即溶液在蒸发过程为逐步降温的过程。在多效出口,先排出钾盐。这种蒸发方式会导致污染物随着钾的析出而析出,会降

低钾品质,同时后续钠盐析出需要二段蒸发,投资增大,能耗大。因此,本发明通过引入烧结烟气活性炭脱硫制酸废水(含钠)作为高盐固废灰水洗用水,进而可使得洗灰废水中钾钠含量比接近1:1,在这种条件下,可使得蒸发工艺可调整为逆流蒸发,即溶液在蒸发过程为逐步升温的过程,在一效的出口,先排出钠盐。然后再通过降温冷却析出钾盐,这种蒸发方式使得残留的污染物随着钠的析出而析出,不会进入到钾盐中,有利于提高钾的品质。同时整个蒸发仅利用一段蒸发系统,可适用于不同蒸发量的变化,对原料的适用性更强,且投资较低。

[0044]

在本发明中,烧结烟气活性炭脱硫制酸废水中包括悬浮物、金属离子、氨氮、氟氯等。所述金属离子包括钠、铁、铜、铅、钙、锌、镉、钴、镍、铝中的一种或多种。基于高盐固废灰水洗废水中含铊等重金属高、氨氮浓度高的特点,结合烧结烟气活性炭脱硫制酸废水中含有大量亚硫酸根及酸性低的特征,在现有高盐固废灰水洗及废水资源化工艺的基础上,采用烧结烟气活性炭脱硫制酸废水作为高盐固废灰的洗灰用水,一方面,可以降低新水消耗,降低废水单独处理成本,同时烧结烟气活性炭脱硫制酸废水中含有钠,可实现调节洗灰废水中的钾钠比契合逆流蒸发分钾钠,生产获得高品质钾盐;另一方面,烧结烟气活性炭脱硫制酸废水中的亚硫酸根离子、亚铁离子(必要时可额外添加可溶性亚铁盐,例如氯化亚铁)可与洗灰产生的氨氮结合生成亚硫酸亚铁铵沉淀实现氨氮的去除;其三,可实现在水洗源头抑制铊,由于在高盐废水中铊容易在碱性条件下形成较稳定的[tlcl

4-],一旦形成后,采用常规去除工艺较难处理;由于烧结烟气活性炭脱硫制酸废水具有较强的酸性,采用其洗灰时,一方面可降低洗灰水的溶液,使洗灰水变为酸性,从而防止形成稳定的[tlcl

4-];另一方面,由于烧结烟气活性炭脱硫制酸废水含有硫代硫酸根,其加入后,会利于铊的去除。从而实现铊的源头抑制。研究表明,采用常规工业水洗灰,其洗灰水中铊含量为30mg/l左右。当引入烧结烟气活性炭脱硫制酸废水后,洗灰水中铊含量可降低至1mg/l左右。即本发明采用烧结烟气活性炭脱硫制酸废水协同处理高盐固废灰,一方面实现了调节钾钠比接近1:1,实现逆流蒸发,提高了钾盐品质,另一方面使得铊在源头即减少溶出,进一步保证了钾盐的纯度,提高了钾盐的价值。

[0045]

在本发明中,针对洗灰废水中铊含量高的问题,提供了一种多硫基除重药剂包括10-30%(优选为15-25%)的desulfovibrio菌代谢产物、3-12%(优选为5-10%)的硫化物、3-15%(优选为5-10%)的硫基重金属捕集剂、5-15%(优选为8-12%)的亚铁盐、0-5%(优选为0.5-4%)的碱,余量为水。首次提出基于弱还原破络-同离子效应析出-鳌合除铊的深度除铊思路,可实现洗灰废水中铊的深度去除。一般情况下,由于tl(iii)会在洗灰废水中与氯形成稳定的[tlcl

4-],该络合物比较稳定,采用沉淀法去除较难彻底去除。因此,在本发明的多硫基除重药剂通过亚铁离子和亚硫酸根离子构建微还原区,破坏[tlcl

4-]络合状态,引发络合物失衡解离,将铊转变为游离态tl(iii)和tl(i)离子。同时,由于是采用含钠离子的废水(烧结烟气活性炭脱硫制酸废水)进行洗灰,酸性废水本身会减少铊的溶出,得到的废水铊浓度明显降低,其次,在处理洗灰废水时,由于额外增加了钠的浓度,基于同离子效应使铊不能溶解,可破坏铊在溶液中的稳定性,使铊更容易被去除。

[0046]

在本发明中,所述多硫基除重药剂可以将废水中少量的游离tl(iii)还原为tl(i),破坏[tlcl

4-]的配位平衡,导致[tlcl

4-]内部解离,促进配合物中心tl(iii)快速向水相释放。此外,desulfonatrum菌代谢产物和硫基重金属捕集剂中的含硫基团可以协同作

用,与游离态tl(iii)和tl(i)离子形成高配合物稳定常数的tl多价态、多齿螯合沉淀物,占用tl(iii)的全部最外层电子,限制cl-等其他阴离子重新配位,结合弱还原破络-同离子效应析铊的共同作用,从而实现铊从水相体系中的深度脱除。

[0047]

本发明的多硫基除重药剂采用一步法加入实现一步法协同除铊除重。通过配比实验,将亚铁盐、desulfonatrum菌代谢产物和硫基重金属捕集剂复配为多硫基除铊药剂,将弱还原破络过程和多硫基鳌合铊过程合二为一,在破络的同时快速螯合游离tl(iii)离子及tl(i)离子。具有操作简单、深度去除的优势;而且除了快速除铊外,由于该药剂当中还含有少量无机硫化物,能够同时将cu、pb、zn等重金属沉淀,实现一步去除多种重金属,缩短废水处理流程。其次,该药剂中的残留物质还可通过后续的除硬工序实现去除,不会进入到最终的蒸发分盐工序,可保障回收的氯盐品质。

[0048]

在本发明中,除杂处理中通过加入碳酸钠作为后续除硬药剂以及加入絮凝剂,除去多余的除铊药剂以及剩余的其他重金属离子,防止多余药剂进入蒸发结晶系统,影响盐的品质;进一步增大了钠离子浓度限制铊离子溶出,控制出盐当中铊的含量;多余碳酸钠可通过调整ph值去除,不会影响出盐品质。

[0049]

在本发明中,采用三级逆流水洗技术水洗钢铁厂高盐固废灰,强化脱除高盐固废灰当中盐分。通过洗灰水在洗灰系统的内循环,提高水中盐分浓度,并且能够降低水灰比,节省耗水量,减轻最终蒸发结晶系统负荷。三级逆流水洗水源为烧结烟气活性炭脱硫制酸废水和/或蒸发结晶的冷凝水,可实现高盐废水与高盐固废协同处置,进一步降低新水消耗量。

[0050]

在本发明中,高盐废水进行逆流蒸发前一般需进行均质处理(使得其中钾钠含量比接近1:1,例如可以通过添加氯化钠调节体系钾钠比)后,再输送进入到多效蒸发器中。多效蒸发器采用逆流设计,即高盐溶液依次通过“多效反应器

→

二效反应器

→

一效反应器”,溶液温度从常温升高至80-110℃(例如95℃)。通过蒸发后,当达到钠盐饱和析出点后析出钠盐,通过离心分离可实现钠盐的回收(回收的钠盐可以用于高盐废水的均质处理),离心分离得到的母液返回一效蒸发器循环浓缩。浓缩至钾盐饱和析出点后,降温冷却,将溶液温度降低至60℃以下析出钾盐,并通过离心分离可实现钾盐的回收,离心分离得到的母液返回多效蒸发器循环浓缩。进一步地,还可将析出的氯化钾固体进入淘洗装置中,采用饱和的氯化钾溶液洗涤以实现氯化钾的进一步纯化,通过离心分离后,得到高纯氯化钾。本发明通过外加钠盐或者将蒸发出的钠盐返回高盐废水中,调控钾钠比接近1:1。蒸发工艺调整为逆流蒸发,即溶液在蒸发过程为逐步升温的过程。在一效的出口先排出钠盐。这种蒸发方式下,污染物会随着钠的析出而析出,不会进入到钾盐中,有利于提高钾的品质。同时整个蒸发过程仅利用一段蒸发系统,可适用于不同蒸发量的变化,对原料的适用性更强,且投资较低。

[0051]

与现有技术相比较,本发明的有益技术效果如下:

[0052]

1:本发明针对钢铁厂高盐固废灰与烧结烟气活性炭脱硫制酸废水各自的特性,将废灰和废水进行协同资源化处置,一方面,通过烧结烟气活性炭脱硫制酸废水抑制高盐固废灰中铊的浸出,从源头上降低洗灰废水中铊的含量,提高后续钾盐的品质;其次还利用了烧结烟气活性炭脱硫制酸废水中含有的钠,使得洗灰废水中钾钠含量比接近1:1,实现了多效逆流蒸发,进一步提高了钾盐的品质,提高了钾盐的再利用价值。

[0053]

2:本发明首次提出基于弱还原破络-同离子效应析出-鳌合除铊的深度除铊思路,通过将氯化亚铁、desulfonatrum菌代谢产物和硫基重金属捕集剂复配为多硫基除铊药剂,将弱还原破络过程和多硫基鳌合铊过程合二为一,在破络的同时快速螯合游离tl(iii)离子及tl(i)离子。同时,可以利用硫沉淀法去除cu、pb、zn等重金属,利用沉淀表面微电荷促进多硫基铊螯合物共同沉淀,实现一步法协同除铊除重。

[0054]

3:本发明的方案相对传统工艺,通过对蒸发机制及工艺路线的改善,可避免在废水中直接去除杂质时引入其他离子,以及对影响回收钾盐的氨氮、铊、重金属等进行低成本的去除,进一步提高回收的钾盐品质,可避免污染物进入到钾盐,从而提高氯化钾产品的价值。同时本发明还具有成本低,操作简单的优点,不额外增加设备和能耗,合理利用了系统内的资源,实现系统内消化,大大降低了污染物的排放。

附图说明

[0055]

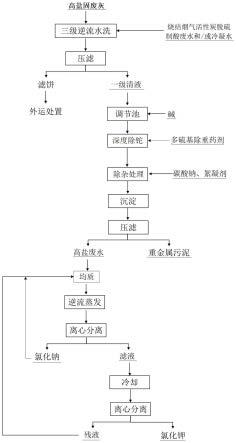

图1为本发明钢铁厂固废灰水洗脱盐除铊方法的工艺流程图。

具体实施方式

[0056]

下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

[0057]

一种制备多硫基除重药剂的方法,该方法具体为:按比例将硫化物、亚铁盐以及碱溶于水中,并混合均匀(优选为在室温下搅拌0.5-2h),其中碱的加入量为使得混合液的ph为8-10(优选为8-9)。然后在氮气气氛保护下,先将混合液升温至40-60℃(优选为45-55℃),之后再加入desulfovibrio菌代谢产物,并搅拌0.5-2h(优选为0.8-1.5h)。最后冷却(优选为冷却至室温)并加入硫基重金属捕集剂,继续搅拌0.5-2h(优选为0.8-1.5h)后,得到多硫基除重药剂。

[0058]

作为优选,所述硫化物选自硫化钠、硫化钙、硫化钾中的一种或多种,优选为硫化钠。

[0059]

作为优选,所述硫基重金属捕集剂为二甲基二硫代氨基甲酸钠(sdd)和/或二硫代氨基甲酸盐(dtc),优选为二甲基二硫代氨基甲酸钠(sdd)。

[0060]

作为优选,所述亚铁盐选自亚硫酸亚铁、氯化亚铁、硫酸亚铁、硝酸亚铁中的一种或多种,优选为亚硫酸亚铁和/或氯化亚铁。

[0061]

作为优选,所述碱选自氢氧化钠、氢氧化钾、氢氧化钙中的一种或多种,优选为氢氧化钠。

[0062]

作为优选,所述desulfovibrio菌代谢产物、硫化物、硫基重金属捕集剂、亚铁盐以及碱加入量的质量比为10-30%(优选为15-25%):3-12%(优选为5-10%):3-15%(优选为5-10%):5-15%(优选为8-12%):0-5%(优选为0.5-4%)。

[0063]

一种钢铁厂固废灰水洗脱盐除铊的方法,该方法包括以下步骤:

[0064]

1)洗灰处理:采用三级逆流水洗工艺对固废灰进行水洗,获得洗灰废水。

[0065]

2)深度除铊:先向步骤1)获得的洗灰废水中加入碱,然后加入如权利要求1-3中任一项所述的多硫基除重药剂或如权利要求5所述方法制备的多硫基除重药剂进行反应,反应完成后进行固液分离,获得除铊废水。

[0066]

3)除杂处理:向步骤2)获得的除铊废水中加入除硬药剂和絮凝剂,经固液分离后获得高盐废水。

[0067]

4)逆流蒸发脱钾钠:加热步骤3)获得的高盐废水,进行浓缩析晶,固液分离后获得氯化钠和滤液。将滤液进行冷却析晶,固液分离后获得氯化钾和残液,残液回送至步骤3)获得的高盐废水中循环处理。

[0068]

作为优选,在步骤1)中,所述三级逆流水洗具体为:先将固废灰进行一级浆化水洗,浆化水洗液固比为2-7:1(优选为3-5:1),一级水洗用水为二级水洗清液,一级水洗后通过一级板框进行压滤脱水,固液分离后获得一级清液和一级滤饼,一级清液进入深度除铊处理工序,一级滤饼进行二级浆化水洗。二级水洗用水为三级水洗清液,二级水洗后通过二级板框进行压滤脱水,固液分离后获得二级清液和二级滤饼,二级清液排至一级水系循环使用,二级滤饼进行三级浆化水洗。三级水洗用水为烧结烟气净化制酸废水和/或冷凝水,三级水洗后通过三级板框进行压滤脱水,获得三级清液和三级滤饼,三级清液排至二级水洗循环使用,三级滤饼返回烧结工序配料处置。

[0069]

作为优选,所述固废灰选自烧结电场灰、高炉布袋灰、回转窑表冷灰、垃圾焚烧飞灰中的一种或多种。

[0070]

作为优选,在步骤2)中,所述洗灰废水中加入碱具体为向洗灰废水中加入氢氧化钠和/或氢氧化钾至洗灰废水的ph为3-12,优选为5-11,更优选为7-10。

[0071]

作为优选,在步骤2)中,所述多硫基除重药剂的加入量为洗灰废水总质量的0.05-5%,优选为0.1-3%,更优选为0.2-2%。

[0072]

作为优选,在步骤3)中,所述除硬药剂为碳酸钠和/或碳酸钾,优选为碳酸钠。

[0073]

作为优选,在步骤3)中,所述絮凝剂为聚合氯化铝(pac)和/或聚丙烯酰胺(pam),优选为聚合氯化铝(pac)。

[0074]

作为优选,所述除硬药剂的加入量为除铊废水总质量的0.5-8%,优选为0.8-5%,更优选为1-3%。

[0075]

作为优选,所述絮凝剂的加入量为除铊废水总质量的1~5

‰

,优选为1.5~3

‰

。

[0076]

作为优选,在步骤4)中,逆流蒸发脱钾钠采用多效蒸发器进行,所述多效蒸发器的级数为2-6级(优选为3-5级)。

[0077]

作为优选,所述加热步骤3)获得的高盐废水具体为加热高盐废水至80-110℃(优选为85-100℃)。所述将滤液进行冷却具体为采用闪蒸或换热的方式降温至60℃以下(优选为25-55℃)。

[0078]

作为优选,所述固废灰中钾钠含量比不低于2,优选为不低于2.5,更优选为不低于3。

[0079]

作为优选,所述洗灰废水的ph低于3,优选为1-3,更优选为2-3。

[0080]

作为优选,所述高盐废水中钾钠含量比不高于1.5,优选为不高于1.3,更优选为1-1.1。

[0081]

制备实施例1

[0082]

将desulfovibrio desulfuricans在postgate培养基下培养8d,然后取出放入灭菌锅中于120℃下灭菌处理,最后进行固液分离,所得滤液为desulfovibrio desulfuricans代谢产物。

[0083]

实施例1

[0084]

将8份硫化钠、10份氯化亚铁以及氢氧化钠溶于水中,并在室温下搅拌混合40min,其中氢氧化钠的加入量为使得混合液的ph为8。然后在氮气气氛保护下,先将混合液升温至48℃,之后再加入22份desulfovibrio desulfuricans代谢产物,并持续搅拌1h。然后冷却至室温,并加入7份二甲基二硫代氨基甲酸钠(sdd),继续搅拌1h后,得到多硫基除重药剂。

[0085]

实施例2

[0086]

将8份硫化钠、10份氯化亚铁以及氢氧化钠溶于水中,并在室温下搅拌混合40min,其中氢氧化钠的加入量为使得混合液的ph为8。然后在氮气气氛保护下,先将混合液升温至48℃,之后再加入22份desulfovibrio desulfuricans代谢产物,并持续搅拌1h。然后冷却至室温,并加入7份二硫代氨基甲酸盐(dtc),继续搅拌1h后,得到多硫基除重药剂。

[0087]

实施例3

[0088]

将10份硫化钠、10份亚硫酸亚铁以及氢氧化钠溶于水中,并在室温下搅拌混合45min,其中氢氧化钠的加入量为使得混合液的ph为9。然后在氮气气氛保护下,先将混合液升温至50℃,之后再加入25份desulfovibrio desulfuricans代谢产物,并持续搅拌1h。然后冷却至室温,并加入8份二甲基二硫代氨基甲酸钠(sdd),继续搅拌1h后,得到多硫基除重药剂。

[0089]

应用实施例1

[0090]

采用烧结烟气净化制酸废水对100kg烧结机头灰进行三级逆流水洗,压滤后获得滤饼和约431l洗灰废水(其中钾钠含量比约为5.0),将滤饼外运处置;然后先向洗灰废水中加入氢氧化钠调节洗灰废水的ph为3,然后加入洗灰废水总量4.5%的实施例1制备的多硫基除重药剂,并搅拌反应1h,固液分离获得除铊废水(其中,铊含量从31.5mg/l降低至2.8μg/l,同时zn和cu分别从328.3mg/l和447.6mg/l均降低至5μg/l以下);向除铊废水中加入洗灰废水总量1.1%的碳酸钠和洗灰废水总量1

‰

的pac,搅拌混合反应30min后固液分离获得高盐废水;将高盐废水进行均质化处理,调节其钾钠含量比接近1:1;然后在多效逆流蒸发器中加热均质后的高盐废水至95℃,进行浓缩析晶,离心分离获得氯化钠和滤液。将滤液冷却至60℃以下析出晶体,离心分离获得氯化钾(纯度为99.95%)。其中,氯化钠和残液返回参与高盐废水的均质化。

[0091]

应用实施例2

[0092]

采用冷凝水对100kg烧结机头灰进行三级逆流水洗,压滤后获得滤饼和约404l洗灰废水(其中钾钠含量比约为5.9),将滤饼外运处置;然后先向洗灰废水中加入氢氧化钠调节洗灰废水的ph为3,然后加入洗灰废水总量4.5%的实施例1制备的多硫基除重药剂,并搅拌反应1h,固液分离获得除铊废水(其中,铊含量从降低38mg/l降低至12.6μg/l,同时zn和cu分别从311.4mg/l和409.6mg/l均降低至5μg/l以下);向除铊废水中加入洗灰废水总量1.1%的碳酸钠和洗灰废水总量1.2

‰

的pam,搅拌混合反应30min后固液分离获得高盐废水;将高盐废水进行均质化处理,调节其钾钠含量比接近1:1;然后在多效逆流蒸发器中加热均质后的高盐废水至95℃,进行浓缩析晶,离心分离获得氯化钠和滤液。将滤液冷却至60℃以下析出晶体,离心分离获得氯化钾(纯度为99.90%)。其中,氯化钠和残液返回参与高盐废水的均质化。

[0093]

应用实施例3

[0094]

采用烧结烟气净化制酸废水对100kg烧结机头灰进行三级逆流水洗,压滤后获得滤饼和约435l洗灰废水(其中钾钠含量比约为5.2),将滤饼外运处置;然后先向洗灰废水中加入氢氧化钠调节洗灰废水的ph为3,然后加入洗灰废水总量4.5%的硫化钠,并搅拌反应1h,固液分离获得除铊废水(其中,铊含量从34.9mg/l仅降低至6.5mg/l);向除铊废水中加入洗灰废水总量1.1%的碳酸钠和洗灰废水总量1

‰

的pac,搅拌混合反应30min后固液分离获得高盐废水;将高盐废水进行均质化处理,调节其钾钠含量比接近1:1;然后在多效逆流蒸发器中加热均质后的高盐废水至95℃,进行浓缩析晶,离心分离获得氯化钠和滤液。将滤液冷却至60℃以下析出晶体,离心分离获得氯化钾(纯度仅为91.27%)。其中,氯化钠和残液返回参与高盐废水的均质化。

[0095]

应用实施例4

[0096]

采用烧结烟气净化制酸废水对100kg烧结机头灰进行三级逆流水洗,压滤后获得滤饼和约430l洗灰废水(其中钾钠含量比约为5.0),将滤饼外运处置;然后先向洗灰废水中加入氢氧化钠调节洗灰废水的ph为3,然后加入洗灰废水总量4.5%的实施例1制备的多硫基除重药剂,并搅拌反应1h,固液分离获得除铊废水(其中,铊含量从32.3mg/l降低至2.1μg/l,同时zn和cu分别从331mg/l和442.8mg/l均降低至5μg/l以下);向除铊废水中加入洗灰废水总量1.1%的碳酸钠和洗灰废水总量1

‰

的pac,搅拌混合反应30min后固液分离获得高盐废水;将高盐废水进行均质化处理,调节其钾钠含量比接近1:1;采用顺流蒸发的方式处理均质后的高盐废水先析晶获得氯化钾(纯度仅为86.88%);之后再继续蒸发浓缩析晶获得氯化钠。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1