一种蒸氨加碱控制方法及装置与流程

1.本发明涉及一种蒸氨加碱控制方法及装置,属于化剩余氨水处理方法及装置技术领域。

背景技术:

2.焦化企业生产过程中源源不断产生剩余氨水,剩余氨水因其固有特性,游离氨和固定氨均超出生化水处理系统的能力,必须经过蒸氨处理,把氨氮指标控制到200mg/l以内才能送生化处理系统。蒸氨处理过程中需要向剩余氨水中加入液态naoh溶液,以促进固定氨的分解,液碱加入量的多少以及加入速度、均匀性均直接影响蒸氨处理效果,液碱加的过多会造成蒸氨塔盘结垢、运行成本增加、设备腐蚀等问题,加的过少又会出现废水指标不合格,增加后续生化处理系统负荷。

技术实现要素:

3.本发明目的是提供一种蒸氨加碱控制方法及装置,以出水氨氮指标为控制目标,以比例调节配合碱液计量泵变频pid调节为调节手段,自动化程度高、工艺简单、控制稳定、工艺成本低,具有安全、高效、节能的突出优势,易于实施且经济效益显著,有很好的推广使用价值,有效地解决了背景技术中存在的上述问题。

4.本发明的技术方案是:一种蒸氨加碱控制方法,包含以下步骤:采用计量泵进行液碱添加,计量泵采用变频控制,设置有液碱流量计,液碱流量数值与剩余氨水泵出口的剩余氨水流量计成线性比例控制,比例数值由比例数值输入模块进行给定,液碱与剩余氨水在静态管道混合器中充分混合然后进入到蒸氨塔进行分解反应,反应后蒸氨废水经蒸氨废水泵送至生化处理系统,反应后氨氮指标数值经过在线氨氮分析仪分析后显示,并将结果反馈给比例数值输入模块,根据分析结果与设定数值比对,自动分析调整比例数值,进而计算出液碱流量数值,通过pid参数控制,计算得出计量泵运行频率。所述计量泵选用变频电机控制的活塞式计量泵,工艺管线上安装有液碱流量计和剩余氨水流量计,处理后废水管线设置有在线氨氮分析仪。

5.所述液碱加入量与剩余氨水处理量成线性比例,当采用浓度为32%的液碱进行生产时,比例系数为0.006~0.012;当采用浓度为40%的液碱进行生产时,比例系数为0.0048~0.0096。

6.所述液碱流量与剩余氨水流量比例数值由plc自动计算得出,计算依据为在线氨氮分析仪分析结果与氨氮控制目标之间的差值,当差值≥

±

30时,采用粗调方式计算比例系数;当差值<

±

30时,采用精调方式计算比例系数。

7.一种蒸氨加碱控制装置,包含计量泵、液碱流量计、比例数值输入模块、剩余氨水泵、剩余氨水流量计、静态管道混合器、蒸氨塔、蒸氨废水泵和在线氨氮分析仪,所述液碱流量计和剩余氨水流量计安装在工艺管线上,计量泵通过液碱流量计连接静态管道混合器,剩余氨水泵通过剩余氨水流量计连接静态管道混合器,比例数值输入模块设置在液碱流量

计和剩余氨水流量计之间;静态管道混合器、蒸氨塔和蒸氨废水泵依次连接,在线氨氮分析仪安装在处理后废水管线上,蒸氨废水泵的出口处。

8.所述计量泵为变频电机控制的活塞式计量泵。

9.所述液碱加入量与剩余氨水处理量成线性比例,当采用浓度为32%的液碱进行生产时,比例系数为0.006~0.012;当采用浓度为40%的液碱进行生产时,比例系数为0.0048~0.0096。

10.所述液碱流量与剩余氨水流量比例数值由plc自动计算得出,计算依据为在线氨氮分析仪分析结果与氨氮控制目标之间的差值,当差值≥

±

30时,采用粗调方式计算比例系数;当差值<

±

30时,采用精调方式计算比例系数。

11.本发明的有益效果是:以出水氨氮指标为控制目标,以比例调节配合碱液计量泵变频pid调节为调节手段,自动化程度高、工艺简单、控制稳定、工艺成本低,具有安全、高效、节能的突出优势,易于实施且经济效益显著,有很好的推广使用价值。

附图说明

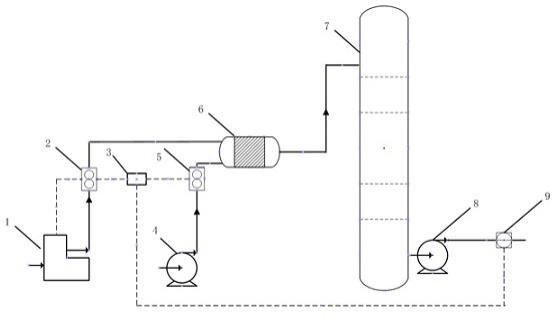

12.图1是本发明的结构示意图;图中:计量泵1、液碱流量计2、比例数值输入模块3、剩余氨水泵4、剩余氨水流量计5、静态管道混合器6、蒸氨塔7、蒸氨废水泵8、在线氨氮分析仪9。

具体实施方式

13.为了使发明实施案例的目的、技术方案和优点更加清楚,下面将结合实施案例中的附图,对本发明实施案例中的技术方案进行清晰的、完整的描述,显然,所表述的实施案例是本发明一小部分实施案例,而不是全部的实施案例,基于本发明中的实施案例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施案例,都属于本发明保护范围。

14.一种蒸氨加碱控制方法,包含以下步骤:采用计量泵进行液碱添加,计量泵采用变频控制,设置有液碱流量计,液碱流量数值与剩余氨水泵出口的剩余氨水流量计成线性比例控制,比例数值由比例数值输入模块进行给定,液碱与剩余氨水在静态管道混合器中充分混合然后进入到蒸氨塔进行分解反应,反应后蒸氨废水经蒸氨废水泵送至生化处理系统,反应后氨氮指标数值经过在线氨氮分析仪分析后显示,并将结果反馈给比例数值输入模块,根据分析结果与设定数值比对,自动分析调整比例数值,进而计算出液碱流量数值,通过pid参数控制,计算得出计量泵运行频率。所述计量泵选用变频电机控制的活塞式计量泵,工艺管线上安装有液碱流量计和剩余氨水流量计,处理后废水管线设置有在线氨氮分析仪。

15.所述液碱加入量与剩余氨水处理量成线性比例,当采用浓度为32%的液碱进行生产时,比例系数为0.006~0.012;当采用浓度为40%的液碱进行生产时,比例系数为0.0048~0.0096。

16.所述液碱流量与剩余氨水流量比例数值由plc自动计算得出,计算依据为在线氨氮分析仪分析结果与氨氮控制目标之间的差值,当差值≥

±

30时,采用粗调方式计算比例系数;当差值<

±

30时,采用精调方式计算比例系数。

17.一种蒸氨加碱控制装置,包含计量泵1、液碱流量计2、比例数值输入模块3、剩余氨水泵4、剩余氨水流量计5、静态管道混合器6、蒸氨塔7、蒸氨废水泵8和在线氨氮分析仪9,所述液碱流量计2和剩余氨水流量计5安装在工艺管线上,计量泵1通过液碱流量计2连接静态管道混合器6,剩余氨水泵4通过剩余氨水流量计5连接静态管道混合器6,比例数值输入模块3设置在液碱流量计2和剩余氨水流量计5之间;静态管道混合器6、蒸氨塔7和蒸氨废水泵8依次连接,在线氨氮分析仪9安装在处理后废水管线上,蒸氨废水泵8的出口处。

18.所述计量泵1为变频电机控制的活塞式计量泵。

19.所述液碱加入量与剩余氨水处理量成线性比例,当采用浓度为32%的液碱进行生产时,比例系数为0.006~0.012;当采用浓度为40%的液碱进行生产时,比例系数为0.0048~0.0096。

20.所述液碱流量与剩余氨水流量比例数值由plc自动计算得出,计算依据为在线氨氮分析仪分析结果与氨氮控制目标之间的差值,当差值≥

±

30时,采用粗调方式计算比例系数;当差值<

±

30时,采用精调方式计算比例系数。

21.在实际应用中,工艺过程控制方法如下所述:(1)由鼓冷来的剩余氨水经过初步过滤、换热后与液碱在静态管道混合器内充分混合进入蒸氨塔,在高温作用下进行分解,脱除剩余氨水中的游离氨、固定铵。所述控制方法设计原理为:剩余氨水中主要成分为游离氨和固定铵,游离氨被加热后直接进行分解,固定铵无法直接分解,必须向氨水中加入液碱才能使固定铵转化为游离氨,之后加热才能分解。固定铵转化为游离氨反应过程如下:nh4cl+naoh=nacl+nh4oh(nh4)2so4+naoh=naso4+2nh4oh根据化学反应过程,所述控制方法液碱消耗量计算公式为:q1=q2

×

c1

×

0.25/c2,其中,q1为加入液碱的流量,q2为剩余氨水流量,c1为剩余氨水中固定铵浓度,需根据取样化验得出,c2为液碱浓度。

22.(2)反应过程中液碱的加入量与剩余氨水处理量成线型比例,液碱与剩余氨水混合后在蒸氨塔内进行充分反应,所用液碱浓度为32%~40%。

23.(3)液碱加入量根据程序设定计算得出,比例系数根据反应后废水氨氮分析数据进行调节,液碱加入量计算公式为:q1=p*q2,其中q1为加入液碱的流量,q2为剩余氨水流量,p为比例系数,p=0.25c1/c2。

24.(4)比例系数p根据固定铵浓度化验及所使用的液碱浓度计算得出,并依据在线氨氮分析仪分析结果与氨氮控制目标之间的差值进行优化调整,根据焦化行业实际生产情况分析计算得出,当采用浓度为32%的液碱进行生产时,比例系数为0.006~0.012;当采用浓度为40%的液碱进行生产时,比例系数为0.0048~0.0096。当|差值|≥30时,采用粗调方式计算比例系数;当|差值|<30时,采用精调方式计算比例系数。比例系数p采用数值表法进行计算。

25.(5)粗调方式计算比例系数方法为:当差值≥+30时,直接选用比例系数最大值;当差值≤-30时,直接选用比例系数最小值。

26.(6)精调方式计算比例系数方法为:当0<差值<30时,以粗调比例系数最大值为基点,以(最大比例值-最小比例值)/6为调幅,每次调节停留15min,15min后,根据计算差值

继续调整,调整基点变为上次给定值,调幅不变。当-30<差值<0时,以粗调比例最小值为基点,以(最大比例值-最小比例值)/6为调幅,每次调节停留15min,15min后,根据计算差值继续调整,调整基点变为上次给定值,调幅不变。

27.(7)将比例系数值p计算得出后附值至比例数值输入模块3内,根据比例值计算得出所需液碱加入流量,通过pid计算模块,调节计量泵1电机频率,控制液碱流量达到计算值。

28.实施例1:本蒸氨加碱自动控制的方法具体如下所述。

29.采用浓度为32%的液碱,控制蒸氨废水氨氮指标为150mg/l,在线氨氮分析仪分析值为190mg/l,经plc自动计算加碱比例系数为0.012。

30.实施例2:本蒸氨加碱自动控制的方法具体如下所述。

31.采用浓度为32%的液碱,控制蒸氨废水氨氮指标为150mg/l,在线氨氮分析仪分析值为160mg/l,经plc自动计算加碱比例系数为0.011,保持15min,15min后分析差值符合0<差值<30,则给定比例系数为0.010。

32.实施例3:本蒸氨加碱自动控制的方法具体如下所述。

33.采用浓度为32%的液碱,控制蒸氨废水氨氮指标为150mg/l,在线氨氮分析仪分析值为120mg/l,经plc自动计算加碱比例系数为0.006。

34.实施例4:本蒸氨加碱自动控制的方法具体如下所述。

35.采用浓度为32%的液碱,控制蒸氨废水氨氮指标为150mg/l,在线氨氮分析仪分析值为130mg/l,经plc自动计算加碱比例系数为0.007,保持15min,15min后分析差值符合0<差值<30,则给定比例系数为0.008。

36.实施例5:本蒸氨加碱自动控制的方法具体如下所述。

37.采用浓度为40%的液碱,控制蒸氨废水氨氮指标为150mg/l,在线氨氮分析仪分析值为180mg/l,经plc自动计算加碱比例系数为0.0096。

38.实施例6:本蒸氨加碱自动控制的方法具体如下所述。

39.采用浓度为40%的液碱,控制蒸氨废水氨氮指标为150mg/l,在线氨氮分析仪分析值为160mg/l,经plc自动计算加碱比例系数为0.0088,保持15min,15min后分析差值符合0<差值<30,则给定比例系数为0.008。

40.实施例7:本蒸氨加碱自动控制的方法具体如下所述。

41.采用浓度为40%的液碱,控制蒸氨废水氨氮指标为150mg/l,在线氨氮分析仪分析值为120mg/l,经plc自动计算加碱比例系数为0.0048。

42.实施例8:本蒸氨加碱自动控制的方法具体如下所述。

43.采用浓度为40%的液碱,控制蒸氨废水氨氮指标为150mg/l,在线氨氮分析仪分析值为130mg/l,经plc自动计算加碱比例系数为0.0056,保持15min,15min后分析差值符合0<差值<30,则给定比例系数为0.0064。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1