一种可应急调节防氨抑制厌氧系统及应急调节方法与流程

1.本发明涉及餐厨垃圾处理技术领域,特别涉及一种用于餐厨垃圾处理的可应急调节防氨抑制厌氧系统及应急调节方法。

背景技术:

2.餐厨垃圾处理的核心-厌氧反应,是通过厌氧微生物降解将餐厨垃圾中有机质转化为甲烷(为沼气的主要成分)和二氧化碳。厌氧反应过程是在密封的空间容器中进行的。厌氧反应分为两大阶段:第一个阶段是水解酸化阶段,发酵性细菌先把高分子有机物分解成小分子可溶的有机物,再在微生物分泌的水解酶的作用下水解成单体,然后产氢产酸菌将以上产物转化为乙酸、丙酸和丁酸等有机挥发性脂肪酸,同时产生二氧化碳和氢气。第二个阶段是产甲烷阶段,即在产甲烷菌作用下,通过转化乙酸生成二氧化碳和甲烷,或者利用氢气还原二氧化碳产生甲烷。

3.厌氧消化底物中大部分含氮物质如尿素、蛋白质经氧化还原脱氮反应生成氨,并以nh

4+

和nh3(自由氨)两种形态存在,nh

4+-n是厌氧微生物生长必不可少的营养元素,为了微生物的正常生长,厌氧消化工艺中必须保持nh

4+-n浓度在40-70mg/l以上。但实际中nh

4+-n浓度会远远超过这个限值,而高浓度nh

4+-n会对产甲烷菌产生抑制,因产甲烷菌对氨的耐受性最差,受氨抑制时最有可能停止生长,而水解酸化阶段的产氢产酸菌活性基本不变。如产甲烷阶段的产甲烷菌活性受到抑制,会大大降低产甲烷阶段的厌氧降解效率和产沼气效率,甚至出现产沼气停止、厌氧系统运行失败的现象。同时,现有的厌氧处理系统不具备应急调节功能,当异常发生初期,若对氨进行抑制,则能够有效避免水解酸化阶段氨抑制的影响,可以保证厌氧处理系统能够长时间稳定运行。

技术实现要素:

4.本发明的发明目的在于:针对上述存在的问题,提供一种用于餐厨垃圾处理的可应急调节防氨抑制厌氧系统及应急调节方法,本发明不仅采用多重防氨抑制措施,以在很大程度上防止了厌氧消化反应器内因游离氨对产甲烷菌的抑制,还通过应急调节机制来避免异常情况对系统运行的影响,克服了现有厌氧系统所存在的不足,显著提高了餐厨垃圾处理厂的经济效益。

5.本发明采用的技术方案如下:一种可应急调节防氨抑制厌氧系统,该系统用于餐厨垃圾的处理,它包括:

6.水解酸化反应器,用于水解酸化有机浆液,水解酸化反应器为封闭的容器,其进口端接通第一有机浆液输送管路,其出口端通过第二有机浆液输送管路接通厌氧消化反应器的进口端;

7.厌氧消化反应器,用于处理来自水解酸化反应器的料液,厌氧消化反应器为封闭的容器,其出口端接通料液排放管路,所述厌氧消化反应器上设置有药剂接口,所述药剂接口通过药剂输送管路接通药剂投加装置,所述药剂输送管路上设置有电磁启闭阀,所述电

磁启闭阀通过控制器控制开闭;厌氧消化反应器的顶盖上安装有在线氨浓度检测仪和在线压力检测仪,以分别检测厌氧消化反应器内的氨浓度和压力;

8.冲洗水收集池,用于收集冲洗水,冲洗水收集池的出口端接通冲洗水管路,所述冲洗水管路接通有机浆液输送管路,以将冲洗水回流至水解酸化反应器内,冲洗水管路上设置有输送泵、调节阀和流量计;

9.在线氨浓度检测仪和在线压力检测仪,所述在线氨浓度检测仪的探头伸入至厌氧消化反应器内的有机浆液内,以实时检测有机浆液内的游离氨浓度,在线氨浓度检测仪的数据输出端接通控制器;所述在线压力检测仪的探头伸入厌氧消化反应器内部的顶部,以实时检测厌氧消化反应器内的压力,在线压力检测仪的数据输出端接通控制器;

10.控制器,用于处理来自在线氨浓度检测仪和在线压力检测仪的数据,并根据数据处理结果控制药剂输送管路的开闭。

11.进一步,所述控制器上分别连接有第一比较器、第二比较器、存储器,控制器包括中央处理器,所述中央处理器分别通过第一比较器控制模块、第二比较器控制模块、电磁阀控制模块分别对第一比较器、第二比较器、电磁启闭阀进行控制,所述第一比较器、第二比较器用于将在线氨浓度检测仪和在线压力检测仪传输的数据分别与第一预设阈值、第二预设阈值进行大小比较,当在线氨浓度检测仪传输的数据不小于第一预设阈值,且在线压力检测仪传输的数据小于第二预设阈值时,中央处理器通过电磁启闭阀控制模块打开电磁启闭阀,以使药剂通过药剂输送管路进入厌氧消化反应器内;所述存储器用于存储设定的阈值数据以及来自在线氨浓度检测仪和在线压力检测仪传输的数据。

12.进一步,所述控制器还连接有报警器,所述中央处理器通过报警器模块对报警器进行控制,当在线氨浓度检测仪传输的数据不小于第一预设阈值,且在线压力检测仪传输的数据不小于第二预设阈值时,中央处理器通过报警器模块对报警器进行控制,报警器发出报警。

13.进一步,所述控制器还连接有第三比较器,所述中央处理器通过第三比较器控制模块对第三比较器进行控制,所述第三比较器用于将在线氨浓度检测仪传输的数据与第三预设阈值进行大小比较,所述第三预设阈值小于第一预设阈值,当在线氨浓度检测仪传输的数据不大于第三预设阈值时,中央处理器通过电磁启闭阀控制模块关闭电磁启闭阀,以关闭药剂输送管路。

14.进一步,所述药剂输送管路上设置有投加计量泵,所述控制器与投加计量泵连接,所述中央处理器还包括投加计量泵控制模块,中央处理器通过投加计量泵控制模块对投加计量泵进行控制,当中央处理器发出电磁启闭阀控制信号时,同时触发投加计量泵控制模块对投加计量泵发出控制信号,以同时对电磁启闭阀和投加计量泵进行控制。

15.进一步,所述控制器为cmsa51单片机或者plc控制器。

16.进一步,所述第一预设阈值为4000mg/l,所述第二预设阈值为xxmpa,所述第三预设阈值为1500mg/l。

17.进一步,所述在线氨浓度检测仪为amtax-na8000,所述在线压力检测仪为pmc131-a12f1a1s。

18.进一步,所述厌氧消化反应器的体积是水解酸化反应器体积的5-7倍。

19.进一步,本发明还包括一种可应急调节防氨抑制厌氧系统的应急调节方法,包括

以下步骤:

20.a、可应急调节防氨抑制厌氧系统正常运行状态下,电磁启闭阀和投加计量泵处于关闭状态,在线氨浓度检测仪和在线压力检测仪分别检测厌氧消化反应器内的氨浓度和压力,并将检测的数据传输给控制器,设定第一比较器中第一预设阈值为4000mg/l,第二比较器中第二预设阈值为xxmpa,第三比较器中第三预设阈值为1500mg/l;

21.b、第一比较器和第三比较器分别将在线氨浓度检测仪传输的数据与第一预设阈值和第三预设阈值进行比较,第二比较器将在线压力检测仪传输的数据与第二预设阈值进行比较,并将比较结果传输给中央处理器,中央处理器对比较结果进行判断;

22.c、当在线氨浓度检测仪传输的数据不小于第一预设阈值,且在线压力检测仪传输的数据小于第二预设阈值时,中央处理器通过电磁启闭阀控制模块和投加计量泵控制模块分别打开电磁启闭阀和投加计量泵,以使药剂通过药剂输送管路进入厌氧消化反应器内;

23.d、当在线氨浓度检测仪传输的数据不小于第一预设阈值,且在线压力检测仪传输的数据不小于第二预设阈值时,中央处理器通过报警器模块对报警器发出执行信号,报警器发出报警;

24.e、当在线氨浓度检测仪传输的数据小于第一预设值,且大于第三预设阈值时,则中央处理器不发出任何执行信号;

25.f、当在线氨浓度检测仪传输的数据不大于第三预设阈值时,中央处理器通过电磁启闭阀控制模块和投加计量泵控制模块分别关闭电磁启闭阀和投加计量泵,以使药剂通过药剂输送管路关闭。

26.综上所述,由于采用了上述技术方案,本发明的有益效果是:

27.1、本发明采用水解酸化和厌氧消化两个不同的反应器串联,在水解酸化反应器里,产氢产酸菌发挥着生物降解作用;在厌氧消化反应器内,产甲烷菌发挥着生物降解作用,以使产氢产酸菌和产甲烷菌在各自的最佳环境条件下生长并发挥各自最佳代谢能力,充分利用其生物降解活性,避免了在厌氧消化反应器内产生过多游离氨而抑制产甲烷菌的活性;

28.2、在本发明的厌氧系统内,厌氧消化反应器内有机浆液的氨浓度是时刻变化的,而且变化范围较大,很难较准确的控制有机浆液的氨浓度,通过生产实践总结,当厌氧消化反应器内有机浆液的氨浓度超过4000mg/l时,则会发生严重的氨抑制问题,进而大大影响系统运行的稳定性和厌氧分解处理效率,为此,设置第一预设阈值为4000mg/l作为添加药剂的先决条件;进一步,氨浓度与罐体内的气压是成反向关系,氨浓度升高,罐体内气压呈下降趋势,因此通过在线压力检测仪检测到压力下降时,其不仅说明氨浓度已经影响了沼气的产生,还明显抑制了厌氧分解的处理效率,因此设定第二预设阈值为xxmpa,以该两个条件作为是否加入药剂的判断标准,若气压未明显降低,说明罐体密封性不足,此时添加药剂效果不明显,需要检修罐体才能解决,因此通过报警模块来发出报警,提醒操作人员罐体密封性不足;

29.3、在加入药剂后,短时间内能够使氨浓度降低在第一预设值以下,若此时判定为不需要加入药剂,通过实践证明,此时氨浓度会反复达到第一预设值以上,导致药剂输送管路被频繁开启,进而大大降低电磁启闭阀的寿命,药剂的调整效果也不好,通过多次试验总结得到,加入药剂后,当氨浓度达到不超过1500mg/l时,后续氨浓度的变化值不会超过

4000mg/l,因此,将1500mg/l作为第三预设阈值,以此作为关闭电磁启闭阀的判定依据,进而避免了电磁启闭阀被频繁开启的问题;

30.4、冲洗水收集回流单元将设备冲洗水回流至水解酸化反应器内,一方面可稀释餐厨垃圾浆料中自带的游离氨,另一方面可缓冲餐厨垃圾中蛋白质在厌氧条件下降解产生的氨,对水解酸化单元的ph降低起到了缓冲作用,不仅避免了后续厌氧消化罐内氨浓度升高(使氨浓度维持在4000mg/l以下)和酸化而使产甲烷菌群的活性受到抑制的问题,而且还降低了预处理单元稀释制浆用水的耗量、节省了冲洗废水的处理费用。

附图说明

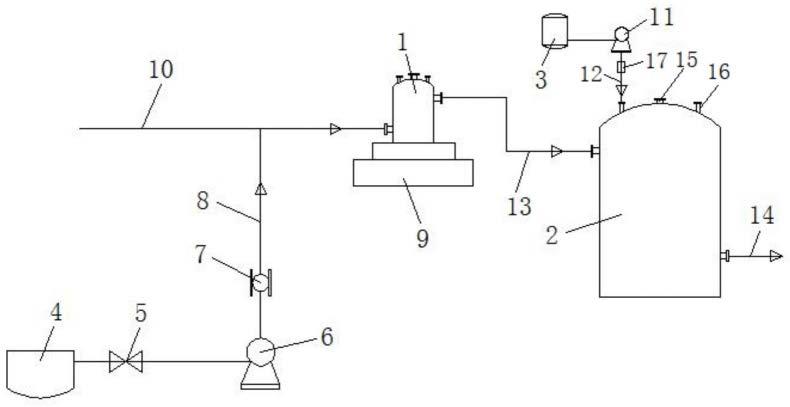

31.图1是本发明的一种用于餐厨垃圾处理的可应急调节防氨抑制厌氧系统流程结构示意图;

32.图2是本发明的可应急调节防氨抑制厌氧系统控制流程示意图。

33.图中标记:1为水解酸化反应器,2为厌氧消化反应器,3为药剂投加装置,4为冲洗水收集池,5为调节阀,6为输送泵,7为流量计,8为冲洗水管路,9为混凝土支座,10为第一有机浆液输送管路,11为投加计量泵,12为药剂输送管路,13为第二有机浆液输送管路,14为料液排放管路,15为在线压力检测仪,16为在线氨浓度检测仪,17为电磁启闭阀,18为控制器,a1为第一比较器,a2为第二比较器,a3为存储器,a4为中央处理器,a5为报警器,a6为第三比较器,a-1为第一比较器控制模块,a-2为第二比较器控制模块,a-3为电磁启闭阀控制模块,a-4为投加计量泵控制模块,a-5为报警器控制模块,a-6为第三比较器控制模块。

具体实施方式

34.下面结合附图,对本发明作详细的说明。

35.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

36.如图1和图2所示,一种用于餐厨垃圾处理的可应急调节防氨抑制厌氧系统,它包括:

37.水解酸化反应器1,用于水解酸化有机浆液,有机浆液是餐厨垃圾经预处理后产生的有机浆液,水解酸化反应器1的进口端接通第一有机浆液输送管路10,其出口端通过第二有机浆液输送管路13接通厌氧消化反应器2的进口端;水解酸化反应器一般为圆柱形密闭罐,罐内安装有搅拌器(未画出),以对有机浆液进行搅拌,水解酸化反应器1内含有产氢产酸菌,以对有机浆液进行水解酸化处理;

38.厌氧消化反应器2,用于处理来自水解酸化反应器1的料液,厌氧消化反应器2的出口端接通料液排放管路14,所述厌氧消化反应器2上设置有药剂接口(未标出),所述药剂接口通过药剂管路12接通药剂投加装置3,药剂投加装置3内设置有用于搅拌药剂的搅拌器(未画出),所述药剂输送管路12上设置有电磁启闭阀17,所述电磁启闭阀17通过控制器18控制开闭,所述药剂投加装置3内的药剂为钠盐、镁盐等氨抑制拮抗剂;相应地,厌氧消化反应器2为圆柱形密闭罐,罐内安装有搅拌器(未画出),厌氧消化反应器2内含有产甲烷菌,以对料液进行厌氧消化处理,厌氧消化反应器2的顶盖上安装有在线氨浓度检测仪16和在线

压力检测仪15,以分别检测厌氧消化反应器2内的氨浓度和压力;

39.冲洗水收集池4,用于收集冲洗水,冲洗水一般来自设备冲洗水以及地面冲洗水,冲洗水收集池4的出口端接通冲洗水管路8,所述冲洗水管路8接通第一有机浆液输送管路10,冲洗水管路8上设置有输送泵6、调节阀5和流量计7,以对冲洗水的输送流量进行控制调节;

40.在线氨浓度检测仪16和在线压力检测仪15,所述在线氨浓度检测仪16的探头伸入至厌氧消化反应器2内的有机浆液内,以实时检测有机浆液内的游离氨浓度,在线氨浓度检测仪16的数据输出端接通控制器18,在线氨浓度检测仪优选为amtax-na8000;所述在线压力检测仪15的探头伸入厌氧消化反应器2内部的顶部,以实时检测厌氧消化反应器2内的压力,在线压力检测仪15的数据输出端接通控制器18,在线压力检测仪优选为pmc131-a12f1a1s;

41.控制器18,用于处理来自在线氨浓度检测仪16和在线压力检测仪15的数据,并根据数据处理结果控制药剂输送管路12的开闭。

42.在本发明的厌氧系统内,为了准确计量投加的药剂,所述药剂管路12上设置有投加计量泵11,通过投加计量泵11来控制药剂的加入量。

43.作为一种实施方式,为了更好地收集冲洗水,冲洗水收集池4的顶部高度略低于地面,从而使设备冲洗水以及地面冲洗水通过重力流入冲洗水收集池4内。相应地,为了节省物料输送能耗,所述水解酸化反应器1安装在混凝土支座9上,水解酸化反应器1的顶部高度高于所述厌氧消化反应器2的顶部高度。

44.作为一种实施方式,由于水解酸化反应的停留时间一般为5天,而厌氧消化反应的停留时间为25天,为了提高系统处理的连续性,所述厌氧消化反应器2的体积是水解酸化反应器1体积的5-7倍,优选为5倍。

45.进一步地,正常运行时,本发明的厌氧系统相对于传统的厌氧系统来说,除了具备应急调节功能外,本发明的厌氧系统将产氢产酸菌和产甲烷菌分别置于水解酸化反应器和厌氧消化反应器中,并通过串联的方式连续处理有机浆料,从而使产氢产酸菌和产甲烷菌在各自的最佳环境条件下生长并发挥各自最佳代谢能力,避免了在厌氧消化反应器内产生过多游离氨而抑制产甲烷菌的活性。同时,本发明还设置了冲洗水收集回流单元,通过该单元将设备冲洗水回流至水解酸化反应器1,一方面可以有机浆料中自带的游离氨,另一方面可缓冲有机浆料中蛋白质在厌氧条件下降解产生的氨,对水解酸化单元的ph降低起到缓冲作用,降低了预处理单元稀释制浆用水的耗量、节省了冲洗污废水的处理费用。

46.作为一种实施方式,为了更好地实现本发明的应急调节功能,所述控制器18上分别连接有第一比较器a1、第二比较器a2、存储器a3(采用常规连接方式即可),控制器18为常规的cmsa51单片机或者plc控制器,第一比较器a1、第二比较器a2、存储器a3为常规的比较器和存储器,控制器18包括中央处理器a4,所述中央处理器a4分别通过第一比较器控制模块a-1、第二比较器控制模块a-2、电磁阀控制模块a-3(常规的模块化设计)分别对第一比较器a1、第二比较器a2、电磁启闭阀17进行控制,所述第一比较器a1、第二比较器a2用于将在线氨浓度检测仪16和在线压力检测仪15传输的数据分别与第一预设阈值、第二预设阈值进行大小比较,当在线氨浓度检测仪16传输的数据不小于第一预设阈值,且在线压力检测仪15传输的数据小于第二预设阈值时,中央处理器a4通过电磁启闭阀控制模块a-3打开电磁

启闭阀,以使药剂通过药剂输送管路12进入厌氧消化反应器2内;所述存储器a3用于存储设定的阈值数据以及来自在线氨浓度检测仪16和在线压力检测仪15传输的数据。

47.进一步地,所述控制器18还连接有报警器a5,所述中央处理器a4通过报警器模块a-5对报警器a5进行控制,当在线氨浓度检测仪16传输的数据不小于第一预设阈值,且在线压力检测仪15传输的数据不小于第二预设阈值时,中央处理器a4通过报警器模块a-5对报警器a5进行控制,报警器a5发出报警,提示厌氧消化反应器2密封性不足。

48.进一步地,所述控制器18还连接有第三比较器a6,所述中央处理器a4通过第三比较器控制模块a-6对第三比较器a6进行控制,所述第三比较器a6用于将在线氨浓度检测仪16传输的数据与第三预设阈值进行大小比较,所述第三预设阈值小于第一预设阈值,当在线氨浓度检测仪16传输的数据不大于第三预设阈值时,中央处理器a4通过电磁启闭阀控制模块a-3关闭电磁启闭阀17,以关闭药剂输送管路12。

49.进一步地,所述控制器18与投加计量泵11连接,所述中央处理器a4还包括投加计量泵控制模块a-4,中央处理器a4通过投加计量泵控制模块a-4对投加计量泵11进行控制,当中央处理器a4发出电磁启闭阀17控制信号时,同时触发投加计量泵控制模块a-4对投加计量泵11发出控制信号,以同时对电磁启闭阀17和投加计量泵11进行控制。

50.进一步地,本发明的可应急调节方法包括以下步骤:

51.a、可应急调节防氨抑制厌氧系统正常运行状态下,电磁启闭阀17和投加计量泵11处于关闭状态,在线氨浓度检测仪16和在线压力检测仪15分别检测厌氧消化反应器2内的氨浓度和压力,并将检测的数据传输给控制器18,设定第一比较器a1中第一预设阈值为4000mg/l,第二比较器a2中第二预设阈值为xxmpa,第三比较器a6中第三预设阈值为1500mg/l;

52.b、第一比较器a1和第三比较器a6分别将在线氨浓度检测仪16传输的数据与第一预设阈值和第三预设阈值进行比较,第二比较器a2将在线压力检测仪15传输的数据与第二预设阈值进行比较,并将比较结果传输给中央处理器a4,中央处理器a4对比较结果进行判断;

53.c、当在线氨浓度检测仪16传输的数据不小于第一预设阈值,且在线压力检测仪15传输的数据小于第二预设阈值时,中央处理器a4通过电磁启闭阀控制模块a-3和投加计量泵控制模块a-4分别打开电磁启闭阀17和投加计量泵11,以使药剂通过药剂输送管路12进入厌氧消化反应器2内;

54.d、当在线氨浓度检测仪16传输的数据不小于第一预设阈值,且在线压力检测仪15传输的数据不小于第二预设阈值时,中央处理器a4通过报警器模块a-5对报警器a5发出执行信号,报警器a5发出报警;

55.e、当在线氨浓度检测仪16传输的数据小于第一预设值,且大于第三预设阈值时,则中央处理器a4不发出任何执行信号;

56.f、当在线氨浓度检测仪16传输的数据不大于第三预设阈值时,中央处理器a4通过电磁启闭阀控制模块a-3和投加计量泵控制模块a-4分别关闭电磁启闭阀17和投加计量泵11,以使药剂通过药剂输送管路12关闭。

57.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1