一种病死畜禽处理方法与流程

1.本发明涉及畜禽无害化技术领域,具体为一种病死畜禽处理方法。

背景技术:

2.随着我国集中化养殖技术的发展,目前我国畜禽养殖业的规模也愈加扩大,但与此同时畜禽疫病频发对畜禽养殖业造成的影响也越来越大,因而对病死畜禽的尸体进行合理处理,防止致病细菌与病毒的传播与发展也就越加的重要。

3.目前常用的几种处理方式中,填埋法有着简单,成本低的优点,但是易泄露,且在地下水位高的地区,还会出现污染地下水的风险;而焚烧法的能耗过大,且还会产出有毒气体,不符合节能环保的要求,相比来说,生物降解法、堆肥法及化制法具有无异味、生态环保的优势,但是这些方法往往对畜禽尸体的利用率不高,造成巨大的资源浪费。

技术实现要素:

4.本发明的目的在于提供一种病死畜禽处理方法,以解决上述背景技术中提出的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:一种病死畜禽处理方法,包括以下步骤:s1. 将病死畜禽置于破碎机内,封闭进行第一次破碎;s2. 将第一次破碎后的病死畜禽移入水热反应罐内,加入清水并向其内部缓慢加入稀硫酸溶液,调节ph至2-3;s3. 封闭水热反应罐罐内通入高压氮气,使罐内气压达到3-5mpa,检测罐体无漏气现象后,加热升温至罐内温度达到180-210℃,并调节气阀,维持罐内气压稳定,加热反应30-45min,反应结束后,离心分离罐内固体废渣与混合液;s4. 将破碎机清洗消毒后,将固体废渣加入破碎机内并加入生物质原料,再次粉碎,制备颗粒混合物;s5. 向颗粒混合物接种带芽孢杆菌的菌种液,堆肥发酵7-28天,每隔24-48h翻堆一次;s6. 发酵结束,将发酵后的颗粒混合物铺平晾晒,干燥后再次进行破碎,制备为粒径0-0.5mm的颗粒物,得到生物质肥料;s7. 步骤s3获得的混合液进行分馏处理,提出其中富含的酯类、烷烃类类物质,残液倒入沼气池内,供细菌发酵用。

6.病死畜禽因其体内含有的致病细菌与病毒,在处理时往往需要考虑到如何杀菌灭毒并同时防止致病细菌与病毒的扩散,通常使用的填埋法往往无法应用在地下水位高的地点,而焚烧法则往往伴随着巨大的能源浪费,因此本发明使用了水热反应的方式对病死畜禽进行了无菌化。

7.病死畜禽经第一次破碎后,会被分解为大小在50-100mm的小块,之后加入水热反

应罐内,密封高压的环境下,水的沸点会进一步升高,从而可以使水在250℃的情况下仍保持为液体但其黏度、密度、离子积与介电常数都会发生变化,进入亚临界状态,此时水分内能增加,氢键作用力不再明显,因而水分子的运动能力得到增强,对有机物的溶解能力也得到了提升,同时在酸性环境的催化下,水分子具有氧化分解能力,使得病死畜禽体内的蛋白质与脂肪分解。

8.在高温高压,水汽以及酸性环境的催化下,脂肪会与水发生甘油与脂肪酸等物质,并且随着温度的升高,甘油与脂肪酸类物质会继续裂解生成尺寸更小的烷烃以及酯类物质;而含有多肽的蛋白质则会先发生肽链的断裂,酰胺键断裂逐渐分解成氨基酸等物质。同时高温高压的环境下,病死畜禽体内所含有的致病细菌与病毒会迅速失活,发生蛋白质额变形,并最终分解为小分子物质。

9.为了避免对能量的浪费,本发明对水热反应的时间进行了限定,在30-45min的水热反应后,使用离心机进行了固液分离得到固体废渣与混合液,此时混合液内含有多种酯类以及烯烃类物质,具有不同的熔点,经分馏提取后,可以获得生物柴油,可以用做水热反应升温的热源燃料,减少能源成本,而分馏蒸发剩余的混合液体中仍含有多种未来得及转化为小分子物质的氨基酸以及脂类物质,可用作沼气池的富营养水,为沼气池的微生物发酵繁殖提供丰富的氮源,加速发酵进程。

10.固液分离后获得的固体废渣内,仍含有大量的未来得及分解的蛋白质,且经过高温高压处理后,此时固体废弃物破碎难度下降,与生物质原料锯末与秸秆等物质混合后,可轻易破碎为粒径更小的颗粒,并且锯末等物质的加入,可以在破碎后的混合物内提供疏松孔隙,便于接种芽孢杆菌后细菌的繁殖,同时由于本发明在水热反应阶段便对病死畜禽体内的致病细菌与病毒灭活,因此发酵时无需进行堆积升温灭活,可增加翻堆步骤,使芽孢杆菌繁殖分解速率增长,加速对混固体废渣的降解速率。

11.降解发酵结束后,将其再次破碎,制备为粒径小于0.5mm的富含氮磷元素的生物质肥料,以供农业使用。

12.进一步的,所述步骤s1中,第一次分解破碎病死畜禽时,将其破碎为粒径50-100m。

13.进一步的,所述步骤s2中,清水与第一次破碎后的病死畜禽体积比为(8-12):(1-1.2)。

14.进一步的,所述步骤s3中,加热升温时,调节气阀,维持水热反应罐内气压为4-6mpa。

15.进一步的,所述步骤s3中,水热反应罐内设有搅拌装置,搅拌速率为90-150rpm。

16.进一步的,所述步骤s4中,粉碎固体废渣时,将固体废渣破碎为粒径为0.1-2mm的颗粒,其中,对固体废渣粉碎前,应预先对破碎机进行消毒清洗。

17.进一步的,所述步骤s4中,生物质原料为锯末、秸秆中的任意一种。

18.进一步的,所述步骤s5中,固体废渣接种菌种液时,其内部温度为30-40℃。

19.与现有技术相比,本发明所达到的有益效果是:本发明通过对病死畜禽的多次破碎,有效减少了不同阶段对病死畜禽处理的难度,并通过使用水热反应的方式,对病死畜禽体内病原进行快速灭杀,并在高温高压的条件下,使水转化为亚临界态,对病死畜禽体内的蛋白质以及脂肪等物质进行分解,获得可用作生物质肥料的固体废渣与可以蒸馏生物柴油的混合液,对病死畜禽进行了高效利用,并节约了能源的成本,与以往的处理方式相比,有

着方便快捷、无污染且能耗小的优点。

具体实施方式

20.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.实施例1s1. 将病死猪加入到破碎机内,封闭破碎机后,进行病死猪的破碎,将其分解为粒径小于10厘米的肉块;s2. 将破碎后的病死猪肉块连同体液渗出物倒入水热反应罐内,加入清水,其中清水的量为病死猪体积的10倍,缓慢加入稀硫酸,调节液体ph值至3.0;s3. 封闭水热反应罐,并对向罐体内部管人高压氮气,使罐内气压达到4.5mpa,检测管体无气体泄漏后,加热升温,使罐内温度升至210℃,加热期间调整气阀,使罐体内温度保持在4-5mpa,反应30分钟后,停止加热,打开气阀平衡气压,待水热反应罐内液体不再沸腾后,倒出并离心分离,获得固体废渣与混合液;s4. 将破碎机使用清水清洗并医用酒精喷淋消毒后,加入固体废渣,同时加入与固体:废渣体积比为7:3的锯末,破碎混合,制备成粒径不大于2mm的颗粒混合物;s5. 待颗粒混合物的温度降至30-40℃是,向破碎后的颗粒混合物内接种带有芽孢杆菌的菌种液,搅拌混合后移入发酵罐内,堆肥发酵14天,发酵期间每24-48h进行翻堆;s6. 发酵结束后,将发酵后的颗粒混合物铺平晾晒,干燥后再次进行破碎,制备为粒径小于0.5mm的颗粒物;s7. 步骤s3获得的混合液进行分馏处理,提出其中富含的酯类、烷烃类类物质,残液倒入沼气池内,供细菌发酵用。

22.实施例2与实施例1相比,本实施例增加了水热反应时的反应时间。

23.s1. 将病死猪加入到破碎机内,封闭破碎机后,进行病死猪的破碎,将其分解为粒径小于10厘米的肉块;s2. 将破碎后的病死猪肉块连同体液渗出物倒入水热反应罐内,加入清水,其中清水的量为病死猪体积的10倍,缓慢加入稀硫酸,调节液体ph值至3.0;s3. 封闭水热反应罐,并对向罐体内部管人高压氮气,使罐内气压达到4.5mpa,检测管体无气体泄漏后,加热升温,使罐内温度升至210℃,加热期间调整气阀,使罐体内温度保持在4-5mpa,反应45分钟后,停止加热,打开气阀平衡气压,待水热反应罐内液体不再沸腾后,倒出并离心分离,获得固体废渣与混合液;s4. 将破碎机使用清水清洗并医用酒精喷淋消毒后,加入固体废渣,同时加入与固体:废渣体积比为7:3的锯末,破碎混合,制备成粒径不大于2mm的颗粒混合物;s5. 待颗粒混合物的温度降至30-40℃是,向破碎后的颗粒混合物内接种带有芽孢杆菌的菌种液,搅拌混合后移入发酵罐内,堆肥发酵14天,发酵期间每24-48h进行翻堆;s6. 发酵结束后,将发酵后的颗粒混合物铺平晾晒,干燥后再次进行破碎,制备为

粒径小于0.5mm的颗粒物;s7. 步骤s3获得的混合液进行分馏处理,提出其中富含的酯类、烷烃类类物质,残液倒入沼气池内,供细菌发酵用。

24.实施例3与实施例1相比,本实施例将病死猪换为了病死鸡;s1. 将病死鸡加入到破碎机内,封闭破碎机后,进行病死鸡的破碎,将其分解为粒径小于10厘米的肉块;s2. 将破碎后的病死鸡肉块连同体液渗出物倒入水热反应罐内,加入清水,其中清水的量为病死鸡体积的10倍,缓慢加入稀硫酸,调节液体ph值至3.0;s3. 封闭水热反应罐,并对向罐体内部管人高压氮气,使罐内气压达到4.5mpa,检测管体无气体泄漏后,加热升温,使罐内温度升至210℃,加热期间调整气阀,使罐体内温度保持在4-5mpa,反应30分钟后,停止加热,打开气阀平衡气压,待水热反应罐内液体不再沸腾后,倒出并离心分离,获得固体废渣与混合液;s4. 将破碎机使用清水清洗并医用酒精喷淋消毒后,加入固体废渣,同时加入与固体:废渣体积比为7:3的锯末,破碎混合,制备成粒径不大于2mm的颗粒混合物;s5. 待颗粒混合物的温度降至30-40℃是,向破碎后的颗粒混合物内接种带有芽孢杆菌的菌种液,搅拌混合后移入发酵罐内,堆肥发酵14天,发酵期间每24-48h进行翻堆;s6. 发酵结束后,将发酵后的颗粒混合物铺平晾晒,干燥后再次进行破碎,制备为粒径小于0.5mm的颗粒物;s7. 步骤s3获得的混合液进行分馏处理,提出其中富含的酯类、烷烃类类物质,残液倒入沼气池内,供细菌发酵用。

25.实施例4与实施例1相比,本实施例降低了水热反应温度;s1. 将病死猪加入到破碎机内,封闭破碎机后,进行病死猪的破碎,将其分解为粒径小于10厘米的肉块;s2. 将破碎后的病死猪肉块连同体液渗出物倒入水热反应罐内,加入清水,其中清水的量为病死猪体积的10倍,缓慢加入稀硫酸,调节液体ph值至3.0;s3. 封闭水热反应罐,并对向罐体内部管人高压氮气,使罐内气压达到4.5mpa,检测管体无气体泄漏后,加热升温,使罐内温度升至180℃,加热期间调整气阀,使罐体内温度保持在4-5mpa,反应30分钟后,停止加热,打开气阀平衡气压,待水热反应罐内液体不再沸腾后,倒出并离心分离,获得固体废渣与混合液;s4. 将破碎机使用清水清洗并医用酒精喷淋消毒后,加入固体废渣,同时加入与固体:废渣体积比为7:3的锯末,破碎混合,制备成粒径不大于2mm的颗粒混合物;s5. 待颗粒混合物的温度降至30-40℃是,向破碎后的颗粒混合物内接种带有芽孢杆菌的菌种液,搅拌混合后移入发酵罐内,堆肥发酵14天,发酵期间每24-48h进行翻堆;s6. 发酵结束后,将发酵后的颗粒混合物铺平晾晒,干燥后再次进行破碎,制备为粒径小于0.5mm的颗粒物;s7. 步骤s3获得的混合液进行分馏处理,提出其中富含的酯类、烷烃类类物质,残液倒入沼气池内,供细菌发酵用。

26.实施例5与实施例1相比,本对比例增加了颗粒混合物的发酵时长;s1. 将病死猪加入到破碎机内,封闭破碎机后,进行病死猪的破碎,将其分解为粒径小于10厘米的肉块;s2. 将破碎后的病死猪肉块连同体液渗出物倒入水热反应罐内,加入清水,其中清水的量为病死猪体积的10倍,缓慢加入稀硫酸,调节液体ph值至3.0;s3. 封闭水热反应罐,并对向罐体内部管人高压氮气,使罐内气压达到4.5mpa,检测管体无气体泄漏后,加热升温,使罐内温度升至210℃,加热期间调整气阀,使罐体内温度保持在4-5mpa,反应30分钟后,停止加热,打开气阀平衡气压,待水热反应罐内液体不再沸腾后,倒出并离心分离,获得固体废渣与混合液;s4. 将破碎机使用清水清洗并医用酒精喷淋消毒后,加入固体废渣,同时加入与固体:废渣体积比为7:3的锯末,破碎混合,制备成粒径不大于2mm的颗粒混合物;s5. 待颗粒混合物的温度降至30-40℃是,向破碎后的颗粒混合物内接种带有芽孢杆菌的菌种液,搅拌混合后移入发酵罐内,堆肥发酵28天,发酵期间每24-48h进行翻堆;s6. 发酵结束后,将发酵后的颗粒混合物铺平晾晒,干燥后再次进行破碎,制备为粒径小于0.5mm的颗粒物;s7. 步骤s3获得的混合液进行分馏处理,提出其中富含的酯类、烷烃类类物质,残液倒入沼气池内,供细菌发酵用。

27.对比例1与实施例1相比,本对比例未对病死猪进行水热处理;s1. 将病死猪加入到破碎机内,封闭破碎机后,进行病死猪的破碎,加入固体废渣,同时加入与固体:废渣体积比为7:3的锯末,破碎混合,制备成粒径不大于2mm的颗粒混合物;s2. 待颗粒混合物的温度降至30-40℃是,向破碎后的颗粒混合物内接种带有芽孢杆菌的菌种液,搅拌混合后移入发酵罐内,堆肥发酵14天,发酵期间每24-48h进行翻堆;s3. 发酵结束后,将发酵后的颗粒混合物铺平晾晒,干燥后再次进行破碎,制备为粒径小于0.5mm的颗粒物;s4. 步骤s3获得的混合液进行分馏处理,提出其中富含的酯类、烷烃类类物质,残液倒入沼气池内,供细菌发酵用。

28.对比例2与实施例1相比,本对比例降低了水热反应时的反应时间;s1. 将病死猪加入到破碎机内,封闭破碎机后,进行病死猪的破碎,将其分解为粒径小于10厘米的肉块;s2. 将破碎后的病死猪肉块连同体液渗出物倒入水热反应罐内,加入清水,其中清水的量为病死猪体积的10倍,缓慢加入稀硫酸,调节液体ph值至3.0;s3. 封闭水热反应罐,并对向罐体内部管人高压氮气,使罐内气压达到4.5mpa,检测管体无气体泄漏后,加热升温,使罐内温度升至210℃,加热期间调整气阀,使罐体内温度保持在4-5mpa,反应15分钟后,停止加热,打开气阀平衡气压,待水热反应罐内液体不再沸腾后,倒出并离心分离,获得固体废渣与混合液;

s4. 将破碎机使用清水清洗并医用酒精喷淋消毒后,加入固体废渣,同时加入与固体:废渣体积比为7:3的锯末,破碎混合,制备成粒径不大于2mm的颗粒混合物;s5. 待颗粒混合物的温度降至30-40℃时,向破碎后的颗粒混合物内接种带有芽孢杆菌的菌种液,搅拌混合后移入发酵罐内,堆肥发酵14天,发酵期间每24-48h进行翻堆;s6. 发酵结束后,将发酵后的颗粒混合物铺平晾晒,干燥后再次进行破碎,制备为粒径小于0.5mm的颗粒物;s7. 步骤s3获得的混合液进行分馏处理,提出其中富含的酯类、烷烃类类物质,残液倒入沼气池内,供细菌发酵用。

29.对比例3与实施例1相比,本对比例未在水热反应罐内添加稀硫酸调节ph值;s1. 将病死猪加入到破碎机内,封闭破碎机后,进行病死猪的破碎,将其分解为粒径小于10厘米的肉块;s2. 将破碎后的病死猪肉块连同体液渗出物倒入水热反应罐内,加入清水,其中清水的量为病死猪体积的10倍;s3. 封闭水热反应罐,并对向罐体内部管人高压氮气,使罐内气压达到4.5mpa,检测管体无气体泄漏后,加热升温,使罐内温度升至210℃,加热期间调整气阀,使罐体内温度保持在4-5mpa,反应30分钟后,停止加热,打开气阀平衡气压,待水热反应罐内液体不再沸腾后,倒出并离心分离,获得固体废渣与混合液;s4. 将破碎机使用清水清洗并医用酒精喷淋消毒后,加入固体废渣,同时加入与固体:废渣体积比为7:3的锯末,破碎混合,制备成粒径不大于2mm的颗粒混合物;s5. 待颗粒混合物的温度降至30-40℃是,向破碎后的颗粒混合物内接种带有芽孢杆菌的菌种液,搅拌混合后移入发酵罐内,堆肥发酵14天,发酵期间每24-48h进行翻堆;s6. 发酵结束后,将发酵后的颗粒混合物铺平晾晒,干燥后再次进行破碎,制备为粒径小于0.5mm的颗粒物;s7. 步骤s3获得的混合液进行分馏处理,提出其中富含的酯类、烷烃类类物质,残液倒入沼气池内,供细菌发酵用。

30.对比例4与实施例1相比,本对比例降低了水热反应的温度;s1. 将病死猪加入到破碎机内,封闭破碎机后,进行病死猪的破碎,将其分解为粒径小于10厘米的肉块;s2. 将破碎后的病死猪肉块连同体液渗出物倒入水热反应罐内,加入清水,其中清水的量为病死猪体积的10倍,缓慢加入稀硫酸,调节液体ph值至3.0;s3. 封闭水热反应罐,并对向罐体内部管人高压氮气,使罐内气压达到4.5mpa,检测管体无气体泄漏后,加热升温,使罐内温度升至150℃,加热期间调整气阀,使罐体内温度保持在4-5mpa,反应30分钟后,停止加热,打开气阀平衡气压,待水热反应罐内液体不再沸腾后,倒出并离心分离,获得固体废渣与混合液;s4. 将破碎机使用清水清洗并医用酒精喷淋消毒后,加入固体废渣,同时加入与固体:废渣体积比为7:3的锯末,破碎混合,制备成粒径不大于2mm的颗粒混合物;s5. 待颗粒混合物的温度降至30-40℃是,向破碎后的颗粒混合物内接种带有芽

孢杆菌的菌种液,搅拌混合后移入发酵罐内,堆肥发酵14天,发酵期间每24-48h进行翻堆;s6. 发酵结束后,将发酵后的颗粒混合物铺平晾晒,干燥后再次进行破碎,制备为粒径小于0.5mm的颗粒物;s7. 步骤s3获得的混合液进行分馏处理,提出其中富含的酯类、烷烃类类物质,残液倒入沼气池内,供细菌发酵用。

31.对比例5与实施例1相比,本对比例降低了颗粒混合物的发酵时长;s1. 将病死猪加入到破碎机内,封闭破碎机后,进行病死猪的破碎,将其分解为粒径小于10厘米的肉块;s2. 将破碎后的病死猪肉块连同体液渗出物倒入水热反应罐内,加入清水,其中清水的量为病死猪体积的10倍,缓慢加入稀硫酸,调节液体ph值至3.0;s3. 封闭水热反应罐,并对向罐体内部管人高压氮气,使罐内气压达到4.5mpa,检测管体无气体泄漏后,加热升温,使罐内温度升至210℃,加热期间调整气阀,使罐体内温度保持在4-5mpa,反应30分钟后,停止加热,打开气阀平衡气压,待水热反应罐内液体不再沸腾后,倒出并离心分离,获得固体废渣与混合液;s4. 将破碎机使用清水清洗并医用酒精喷淋消毒后,加入固体废渣,同时加入与固体:废渣体积比为7:3的锯末,破碎混合,制备成粒径不大于2mm的颗粒混合物;s5. 待颗粒混合物的温度降至30-40℃是,向破碎后的颗粒混合物内接种带有芽孢杆菌的菌种液,搅拌混合后移入发酵罐内,堆肥发酵3天,发酵期间每24-48h进行翻堆;s6. 发酵结束后,将发酵后的颗粒混合物铺平晾晒,干燥后再次进行破碎,制备为粒径小于0.5mm的颗粒物;s7. 步骤s3获得的混合液进行分馏处理,提出其中富含的酯类、烷烃类类物质,残液倒入沼气池内,供细菌发酵用。

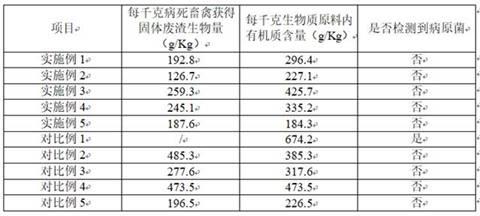

32.对实施例1-5与对比例1-5产生的固体废渣以及生物质肥料进行检测,检测结果如下:根据实施例1-2、实施例4与对比例1-2、对比例4的对比可以发现,水热转化反应在加热过程中可以有效灭活病死畜禽体内的致病原,并对其所含有的有机物进行分解,生成氨基酸与酯类物质,随着水热反应温度与处理时间的延长,病死畜禽的蛋白质与脂肪得到进一步分解,所得到的的固体废渣内有机质含量进一步下降,在发酵生物质肥料时,可以快速降低肥料内有机质的含量,减少发酵时间;通过实施例1与实施例3的对比发现,病死猪的

水热处理效果要好于病死鸡的处理效果,通过实施例1和对比例3的对比发现,添加酸作为催化,可以有效加速水热反应进度,通过实施例1、5与对比例5的对比发现,增加发酵时长可以有效降低生物质肥料内有机质含量。

33.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1