一种基于生物炭-厌氧颗粒污泥增强厌氧产甲烷的方法

1.本发明涉及有机废水处理技术领域,具体涉及一种基于生物炭-厌氧颗粒污泥增强厌氧产甲烷的方法。

背景技术:

2.厌氧生物处理技术运行成本低、能耗低、产生剩余污泥量少,适用于处理高浓度和好氧条件下生物难降解的有机废水,并且可以回收部分生物质能源,是一种绿色低碳的污水处理手段。厌氧颗粒污泥的成功培养大大提高了厌氧处理性能,相较于厌氧活性污泥,其沉降性能好、污泥龄长以及生物量高,在高产气量和向上流速的条件下更易保留在污泥床罐体中,能承受更高的有机负荷和水力负荷。然而有机酸积累或者环境扰动导致的甲烷转化率低等问题依然存在,进一步提高厌氧处理过程中的甲烷转化率,对于从污染物中回收利用生物质能源具有重要的实际意义。

3.直接种间电子传递(directinterspecieselectrontransfer,diet)过程的发现为进一步提高产甲烷潜力提供了更多的可能性。在该路径中,有机酸氧化菌和产甲烷菌之间可以以较低的电子损失或能量消耗直接将电子转移至co2从而将其还原为ch4。而基于导电材料的diet机制在促进产甲烷方面具有较好的效果。导体材料通常拥有巨大的比表面积、高的导电率和稳定性、缩短了互养微生物之间的电子传递距离。在这些导体材料中,生物炭来源广泛、绿色环保、廉价易得,具有良好的应用前景。通常选择大颗粒的生物炭作为导体材料投入厌氧产甲烷系统中提升系统性能,因为大颗粒的生物炭还可以作为填料负载大量的微生物提高系统生物多样性和稳定性。但由于大颗粒生物炭的密度较低,因此极容易随着出水而排出,以及易受水力冲击,因而造成生物炭的大量损耗和流失,增加了成本;此外颗粒较大的生物炭与污泥接触不够充分使得反应效率不高,这是生物炭在增强厌氧消化系统性能上不可避免的局限性。

技术实现要素:

4.本发明的目的在于,提供一种基于生物炭-厌氧颗粒污泥增强厌氧产甲烷的方法,其生物炭与颗粒污泥紧密结合显著加快反应速率,提高电子传递活性,促进产酸产甲烷过程,有效提高甲烷生成量。

5.为实现上述目的,本技术提出一种基于生物炭-厌氧颗粒污泥增强厌氧产甲烷的方法,包括投加生物炭并运行上流式厌氧污泥床培养厌氧颗粒污泥,所述厌氧颗粒污泥通过胞外聚合物吸附和包裹所述生物炭形成稳定的生物炭-厌氧颗粒污泥聚合物。生物炭-厌氧颗粒污泥能增强厌氧消化系统性能,提高甲烷产量。

6.进一步的,所述生物炭的制作方法是:将4-6厘米的玉米秸秆放入马弗炉中,在无氧且温度为450-550℃的条件下反应9.5-10.5h,升温幅度为8-9℃/min;反应结束冷却至室温,研磨筛分出粒径10-30μm的生物炭,更为优选的粒径为10-15μm。

7.进一步的,在上流式厌氧污泥床中,污水经进水管进入颗粒污泥区,将废水、厌氧

颗粒污泥和生物炭混合均匀,其中生物炭经超声分散区在水中分散后进入污泥床罐体中,通过ph探头及温度探头实时观察污泥床罐体内的ph与温度,产生的气体经三相分离器进入集气罐中,通过排气口进行气体取样,通过取样口进行液体取样;出水经由出水口排入沉淀池中,经静置沉淀,上清液从排水管排出,出水中的悬浮生物炭及悬浮污泥经由回流管重新进入污泥床罐体中。

8.进一步的,所述厌氧颗粒污泥粒径为1-2mm。

9.进一步的,所述污泥床罐体有效体积为10l,所述生物炭的投加量为2g/l,厌氧颗粒污泥浓度和投加生物炭质量比为5:1。

10.更进一步的,所述污泥床罐体的污水停留时间为5天,培养周期为30天。

11.更进一步的,所述生物炭在水中以40khz的频率超声10min,使生物炭在水中分布均匀,以分散液的形式泵入污泥床罐体内。

12.更进一步的,所述生物炭进入上流式厌氧污泥床后通过污泥床罐体内对称设置的潜水搅拌机搅拌,从而使得生物炭与厌氧颗粒污泥充分接触。

13.作为进一步的,所述生物炭(粒径为10-30μm)远小于厌氧颗粒污泥(粒径为1-2mm),通过搅拌,生物炭与厌氧颗粒污泥的胞外聚合物接触,从而吸附在厌氧颗粒污泥表面,然后通过分泌包裹进入污泥内部,形成稳定的聚合物。

14.作为进一步的,所述生物炭还与絮状污泥结合形成包裹了生物炭的密实颗粒。其生物炭-颗粒污泥聚合物可以增强厌氧甲烷化系统的电子传递活性,提高电子传递效率,促进产酸产甲烷。

15.本发明采用的以上技术方案,与现有技术相比,具有的优点是:本发明能够形成稳定生物炭-厌氧颗粒污泥聚合物增强电子传递活性,提高电子传递效率,促进产酸,并且能够有效提高甲烷生成量。所需生物炭可自行制备,价格低廉且容易获得,生物炭损耗率和流失率低,进一步节约成本,同时能够实现废物回收利用,对经济和环境具有双重效益。

附图说明

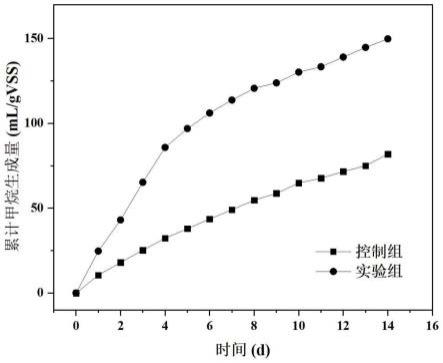

16.图1为甲烷累积产量图;

17.图2为上流式厌氧污泥床结构图;

18.图3为生物炭-厌氧颗粒污泥聚合物横截面图。

19.其中:1、进水管,2、颗粒污泥区,3、潜水搅拌机,4、取样口,5、超声分散区,6、回流管,7、出水口,8、三相分离器,9、排气口,10、温度探头和ph探头,11、沉淀池,12、排水管,13、集气罐,14、厌氧颗粒污泥,15、生物炭。

具体实施方式

20.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术,即所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

21.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.实施例1

23.如图1-3所示,本实施例提供一种基于生物炭-厌氧颗粒污泥增强厌氧产甲烷的方法,其通过投加生物炭并运行上流式厌氧污泥床培养厌氧颗粒污泥,所述厌氧颗粒污泥通过胞外聚合物吸附和包裹生物炭形成稳定的生物炭-厌氧颗粒污泥聚合物。

24.所述生物炭的制作方法为:将4-6厘米的玉米秸秆放入马弗炉中,持续通入氮气保持无氧环境,控制升温幅度为8-9℃/min,温度达到450-550℃后维持9.5-10.5h。裂解过程结束后,冷却至室温,研磨筛分出粒径为10-30μm的生物炭,优选粒径为10-15μm,干燥储存备用;

25.所述上流式厌氧污泥床运行方式为:污泥床罐体有效体积10l,采取连续进水,水力停留时间为5天,挥发性悬浮固体浓度为10g/l,有机废水(葡萄糖:淀粉=1:1,cod为2g/l)从进水管1进入颗粒污泥区2,经潜水搅拌机3(每搅拌2h停10h)将废水、颗粒污泥和生物炭混合均匀,其中生物炭经生物炭超声分散区5在水中以40khz的频率超声10min,每6天投加一次生物炭,污泥床罐体内生物炭浓度为2g/l;污泥床罐体中设有ph探头及温度探头10用于实时观察ph与温度,产生的气体经三相分离器8进入集气罐13中,排气口9用于气体取样,取样口4用于液体取样。出水经由出水口7排入沉淀池11中,经静置沉淀,上清液从排水管12排出,出水中的悬浮生物炭及悬浮污泥经由回流管6重新进入污泥床罐体中,反应周期为30天。

26.培养后的生物炭-厌氧颗粒污泥的性能表征:分别取培养前后的污泥床罐体内颗粒污泥(粒径为1-2mm),污泥加入到六个500ml螺口瓶中,瓶中挥发性悬浮固体浓度为1g/l,cod为1g/l,以添加生物炭培养前的颗粒污泥作为控制组(a1、a2、a3),以添加生物炭培养后的颗粒污泥作为实验组(b1、b2、b3),所有瓶子通入n2吹脱30min,排除顶空氧气,压盖密封后,置于37℃恒温空气摇床,摇床频率为150r/min;用铝箔集气袋收集产气,使用注射器测量产气体积;通过气相色谱测定气体组分,甲烷累积生成量如图1所示。实验组的有机物去除量是控制组的1.42倍,有机酸生成量提高了30.42%,电子传递活性提高了80.96%。从图1可以看出,添加生物炭的实验组累积甲烷生成量明显高于未添加生物炭的控制组,实验组比控制组的甲烷生成量提高了82.97%,故本发明所述的方法对于促进上流式厌氧污泥床的甲烷生成量显著提高。

27.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1