含油污泥热解处理系统的制作方法

1.本实用新型属于危害物品处理技术领域,具体涉及一种含油污泥热解处理系统。

背景技术:

2.含油污泥是石油的开采、集输以及加工过程中产生的主要污染物之一。成分复杂,含有大量含有大量老化原油、沥青质、蜡质、水分、悬浮固体以及各种酸性、腐蚀性药剂,具有难降解、有毒、有害等特点,我国已将含油污泥列入危险废物名录中。含油污泥中原油及其它有机物质含量较高(干重含油量一般在10%以上,有的可达20%~30%),具有极高的油气回收利用价值。目前国内外含油污泥等固体废物的资源化处理技术,主要有焚烧、热解、溶剂萃取、热化学洗油等,但是单一的处理方式不能使含油污泥实现资源化、无害化处理。

3.文献cn202023234330.7公开了一种含油污泥处理装置,包括预处理系统、热相分离系统、冷凝系统及油水分离系统。预处理系统主要针对污泥进行预处理,去除其中的杂物,调整油泥属性,预处理后的含油污泥泵送至热相分离系统;热相分离系统主要针对含油污泥进行间接加热处理,使油和固分离,热脱附气被抽吸至冷凝系统进行冷凝;冷凝后的油水混合物再进入油水分离系统进行油水分离,分离后的油送至油品罐储存,水经换热后循环利用。该含油污泥处理装置无法有效利用含油污泥热解后产生的不凝气,污水的处理成本高。

技术实现要素:

4.为了解决现有技术存在的上述问题,本实用新型目的在于提供一种含油污泥热解处理系统,该含油污泥热解处理系统能够利用含油污泥热解产生的不凝气的可燃性,为污水的蒸发装置提供热量,降低污水处理的成本。

5.为了达到上述目的,本实用新型提供了一种含油污泥热解处理系统,该含油污泥热解处理系统包括:依次连接的供热装置、蒸发装置和冷凝装置;

6.供热装置包括燃烧器和水蒸发器,燃烧器的燃料为含油污泥热解后产生的不凝气;

7.蒸发装置包括第一蒸汽腔、污水腔和污水收集箱,水蒸发器与第一蒸汽腔连接,污水腔的底部与污水收集箱连接,污水收集箱通过管道与污水腔的顶部连接,污水腔设置在第一蒸汽腔的内部,污水腔中的气压为-0.08~-0.09mpa;

8.冷凝装置包括第二蒸汽腔、冷却水腔和储水箱,第一蒸汽腔与第二蒸汽腔的顶部连接,第二蒸汽腔的底部与储水箱连通,第二蒸汽腔设置在冷却水腔的内部。

9.可选地,燃烧器为低氮燃烧器。

10.可选地,污水收集箱通过水泵与高浓度污水箱连接。

11.可选地,冷却水腔与储罐连接。

12.可选地,储水箱与回收水箱连接。

13.可选地,污水收集箱与污水腔通过管道连接,该管道上设置有第一水泵。

14.可选地,第一水泵与污水进水口连接,污水经污水进水口通过第一水泵送到污水腔。

15.可选地,冷却水腔与储罐通过管道连接,该管道上设置有第二水泵。

16.可选地,储水箱与回收水箱通过管道连接,该管道上设置有第三水泵。

17.本实用新型的有益效果为:

18.1、本实用新型利用含油污泥热解产生的不凝气的可燃性,不凝气燃烧为水蒸发器供热产生水蒸汽,水蒸汽用于给蒸发装置提供热量,从而实现了对含油污泥的不凝气的有效利用;

19.2、污水腔中的气压为-0.08~-0.09mpa,污水在低压环境下,在温度为60~70℃时沸腾产生污水蒸汽,而高沸点的污染物不会蒸发,高沸点的污染物落到污水收集箱中,从而实现污水分离的效果。

附图说明

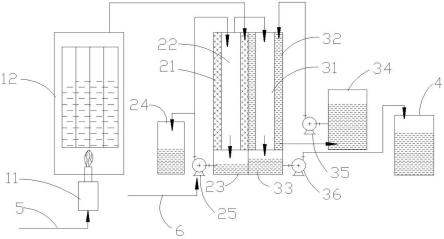

20.图1是本实用新型的结构示意图。

21.图中:11-燃烧器;12-水蒸发器;21-第一蒸汽腔;22-污水腔;23-污水收集箱;24-高浓度污水箱;25-第一水泵;31-第二蒸汽腔;32-冷却水腔;33-储水箱;34-储罐;35-第二水泵;36-第三水泵;4-回收水箱;5-不凝气;6-污水。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

24.本实用新型提供一种含油污泥热解处理系统,参见图1,含油污泥热解处理系统包括:供热装置、蒸发装置和冷凝装置,供热装置与蒸发装置连接,蒸发装置与冷凝装置连接,供热装置为蒸发装置提供热量,蒸发装置产生的蒸汽送入冷凝装置中,冷凝装置用于将蒸发装置输送的蒸汽冷凝成液体。

25.供热装置包括燃烧器11和水蒸发器12,含油污泥热解后产生不凝气5,该不凝气5为不可冷凝可燃气体,将该不凝气5作为燃烧器11的燃料,燃烧器11为水蒸发器12提供热量,水蒸发器12中装有水,水蒸发器12中的水在高温下沸腾蒸发成为水蒸汽。燃烧器11的燃料为不凝气5。含油污泥热解能够产生不凝气5,将该不凝气5作为燃烧器的燃料,从而实现了对含油污泥的有效利用,并且不凝气5燃烧产生的热量可以为水蒸发器12提供热量。

26.蒸发装置包括第一蒸汽腔21、污水腔22和污水收集箱23,水蒸发器12与第一蒸汽腔21连接,水蒸发器12中的高温水蒸汽通过管道输送到第一蒸汽腔21,从而可以为蒸发装

置提供热量;污水腔22的底部与污水收集箱23连接,污水收集箱23通过管道与污水腔22的顶部连接,含油污泥热解产生的污水6通过该管道输送到污水腔22,污水6吸收热量后部分蒸发产生污水水蒸汽,污水水蒸汽进入第二蒸汽腔31,污水6未蒸发部分落入到污水收集箱23中。

27.污水腔22贯穿设置在第一蒸汽腔21的内部,污水腔22中的污水与第一蒸汽腔21中的高温水蒸汽能够实现热量交换,从而为污水腔22中的污水6提供热量。污水腔22中的气压设置为-0.08~-0.09mpa,在低压力工况下,污水6吸收第一蒸汽腔21中的蒸汽的热量后,在温度为60~70℃时沸腾产生污水水蒸汽,污水水蒸汽进入冷凝装置,而污水6中的高沸点的污染物不会蒸发,从而落入到污水收集箱23中,实现污水6中水和污染物分离的效果。

28.冷凝装置包括第二蒸汽腔31、冷却水腔32和储水箱33,第一蒸汽腔21的顶部与第二蒸汽腔31的顶部连通,第一蒸汽箱21为第二蒸汽箱31提供污水水蒸汽,第二蒸汽腔31的底部与储水箱33连接,第二蒸汽箱31中的污水水蒸汽在冷凝装置中冷凝成液体落入储水箱33中。

29.第二蒸汽腔31贯穿设置在冷却水腔32的内部,冷却水腔32中的冷水与第二蒸汽箱31中的污水水蒸汽能够实现热量交换,从而使得污水水蒸汽冷却凝结成水滴汇集到储水箱33中。

30.本技术的实施例中,燃烧器11为低氮燃烧器,采用低氮燃烧器能够降低燃烧过程中氮氧化物的排放,减少对环境的污染。

31.本技术的实施例中,污水收集箱23与高浓度污水箱24连接,污水腔22中的污水6在经过低压蒸发后,未蒸发部分污染物落入污水收集箱23中,污水收集箱23通过管路将未蒸发部分污染物送至高浓度污水箱24中。

32.本技术的实施例中,冷却水腔32与储罐34连接,污水腔22中的污水6在低压蒸发后产生污水水蒸汽,污水水蒸汽通过管路进入第二蒸汽腔31中,储罐34中储存有冷却水,储罐34中的冷却水通过管路输送至冷凝装置的冷却水腔32中,第二蒸汽腔31中的污水水蒸汽与冷却水腔32中的冷却水进行热量交换,污水水蒸汽遇冷冷凝成水滴汇集到储水箱33中。

33.本技术的实施例中,储水箱33与回收水箱4连接,第二蒸汽腔31中的污水水蒸汽在遇冷冷凝成水滴汇集到储水箱33后,储水箱33中的的水能够通过管路输送至回收水箱4中。

34.本技术的实施例中,污水收集箱23通过管道与污水腔22的顶部连接,该管道上设置有第一水泵25,第一水泵25用于将污水腔22中的污水6输送至污水腔22,第一水泵25也可以用于将污水腔22中的污水输送至高浓度污水箱24中,通过对污水6不断循环的低压蒸发,使得污水6的浓度越来越高,当污水6的浓度达到一定程度后再将污水6输送至高浓度污水箱24中,然后进入下一个循环周期,从而达到污水6中污染物和水分分离的效果。

35.本技术的实施例中,第一水泵25连接污水进水口,从污水进水口进入的污水通过第一水泵25送到污水腔22,从而为污水腔22提供污水。

36.本技术的实施例中,冷却水腔32与储罐34通过管道连接,该管道上设置有第二水泵35,冷却水腔32中储存有冷却水,储罐34中的冷却水通过第二水泵35经管道输送至冷却水腔32中。

37.本技术的实施例中,储水箱33与回收水箱4通过管道连接,该管道上设置有第三水泵36,污水水蒸汽遇冷冷凝成水滴汇集到储水箱33中,储水箱33中储存的水通过第三水泵

36经管道输送至回收水箱4中。

38.本实用新型不局限于上述可选实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本实用新型权利要求界定范围内的技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1