高盐废水处理的三效蒸发系统的制作方法

1.本实用新型涉及废水处理技术领域,尤其涉及一种高盐废水处理的三效蒸发系统。

背景技术:

2.高盐废水是指含至少总溶解固体tds(total dissolved solid)和有机物的质量分数大于等于3.5%的废水,包括高盐生活废水和高盐工业废水。其主要来源于直接利用海水的工业生产、生活污水、食品加工厂、制药厂、化工厂及石油和天然气的采集加工等。这些废水中除了含有有机污染物外,还含有大量的无机盐,如cl-、so

42-、na

+

、ca

2+

等离子。这些高盐、高有机物废水,若未经处理直接排放,势必会对水体生物、生活饮用水和工农业生产用水产生极大危害。由于高盐废水中的危险废物的种类繁多、成分复杂,ph偏碱性,因此高盐废水不适合采用物化或生物处理技术,反渗透技术虽然可以完成高盐废水的减量,但反渗透产生的高盐浓缩液的出路更为棘手,因此,多效蒸发的方法被广泛应用。

3.多效蒸发是一个多级串联的浓缩过程,其中各效操作参数与单效蒸发相同,但各效过程参数相互制约。一般而言,增加效数可以提高蒸发处理的经济性,但由于存在温度差损失,效数不可能无限制地增加。目前,废水处理技术中运用最多的高盐废水处理方法就是单效和双效蒸发,但是在实际生产使用时发现,处理高盐废水用单效或双效蒸发时,外源蒸汽的消耗比较大。

4.另外,现有的升膜式多效蒸发系统中的加热器和分离器多为平行高度设计,加热器的加热管中产生的气液混合物是通过加热器和分离器之间的水平设置的导流管进入分离器的,导流管通常设置在靠近分离器底部的位置。在实际生产中发现,这种导流管结构会导致气液混合物是以水平的流动方向进入分离器的,气液混合物在导流管中就能进行分离结晶,容易导致导流管堵塞,且水平的导流管会使气液混合物进入分离器后存在气液分离闪蒸界面小,气液混合物容易急剧沸腾造成起泡、跑料,向下的液相会裹挟汽相进入分离器底部连通的循环管等现象,进而会导致气液分离不彻底,多效蒸发系统的蒸发效率和分离效率降低。

技术实现要素:

5.本实用新型提供一种高盐废水处理的三效蒸发系统,用以解决现有的单效或双效蒸发的外源蒸汽消耗量大;以及,现有的导流管结构导致的导流管易堵塞,气液分离闪蒸界面小,气液混合物容易急剧沸腾造成起泡、跑料,向下的液相会裹挟汽相进入分离器底部连通的循环管,气液分离不彻底,多效蒸发系统的蒸发效率和分离效率降低的问题。

6.本实用新型提供一种高盐废水处理的三效蒸发系统,包括:蒸发单元,结晶单元和蒸汽凝液回收单元;蒸发单元包括沿物料输送方向依次串联的进料泵、一级蒸发模块、二级蒸发模块和三级蒸发模块;每级蒸发模块都包括加热器、分离器和强制循环泵,强制循环泵用于连通加热器的物料入口与分离器的底部的循环管道。

7.上述结晶单元包括沿物料输送方向依次串联的出料泵、稠厚器、离心机、母液槽和母液回流泵;每级强制循环泵的出料旁通阀通过管道与出料泵的入口连通,出料泵的出口分别与稠厚器的入口和三级蒸发模块的加热器的物料入口连通;离心机的液相出口与母液槽的入口连通,离心机的固相出口通过湿盐外排管道将离心所得固相送出系统;母液槽的入口还与稠厚器的上部溢流口连通;母液回流泵的出口连通二级蒸发模块的加热器的物料入口以及系统外排管道。

8.上述蒸汽凝液回收单元包括生蒸汽凝液回收模块和二次蒸汽凝液回收模块;生蒸汽凝液回收模块包括沿蒸汽凝液输送方向依次串联的一次凝水罐、一次凝水泵和凝水预热器,一次凝水罐的入口通过管道与一级蒸发模块的加热器的蒸汽凝液出口连通;二次蒸汽凝液回收模块包括沿蒸汽凝液输送方向依次串联的泛汽预热器、冷凝器、气液分离罐和二次凝水泵,泛汽预热器的蒸汽凝液入口与三级蒸发模块的分离器的蒸汽出口连通,冷凝器的蒸汽凝液入口分别与泛汽预热器的蒸汽凝液出口和二级蒸发模块、三级蒸发模块的加热器的蒸汽凝液出口连通;气液分离罐的顶部的气相出口还连通有真空泵。

9.进一步优选的,蒸发单元中,每级蒸发模块的分离器上都设置有液位计,每级蒸发模块的加热器的物料入口管道上都设置有进料调节阀,液位计与进料调节阀通过控制器进行联锁。

10.进一步优选的,蒸发单元采用顺流蒸发。

11.进一步优选的,每级蒸发模块的加热器和分离器之间均设置有导流管;导流管包括依次连通的外弯段、倾斜段、内弯段和直管段;外弯段与每级加热器的物料出口连通;倾斜段贯穿分离器的下部,且通过内弯段与直管段连通;直管段与分离器同轴。

12.进一步优选的,倾斜段与水平面的夹角为30

°‑

45

°

。

13.进一步优选的,直管段的高度为分离器高度的1/3。

14.进一步优选的,直管段的顶部设置有防喷结构;防喷结构包括固定在直管段上部四周的多个支撑杆,和,固定设置在多个支撑杆顶部的防喷罩。

15.进一步优选的,防喷罩与直管段的顶部的距离为直管段的高度的1/5。

16.进一步优选的,防喷罩为上小下大的喇叭状结构,且防喷罩与直管段同轴。

17.进一步优选的,防喷罩的下边沿的直径大于等于直管段的直径。

18.本实用新型提供的高盐废水处理的三效蒸发系统,通过采用三效蒸发和新式导流管结构的手段,与现有技术相比,实现的有益效果如下:

19.1)本实用新型通过三效蒸发系统处理高盐废水,在生产时,通过结晶单元将分离出的液相-母液泵送入二级蒸发模块的二级加热器中进行循环蒸发,实现了零排放的效果。利用蒸汽凝液回收单元将外源蒸汽凝液送回锅炉房循环利用,将二次蒸汽凝液的余热充分回收后再排放或用于其他车间,绿色环保。

20.2)本实用新型使用三效蒸发系统,采用顺流蒸发的方式,具有抗盐析、抗结疤、抗堵管能力强的优势,同时对每级蒸发模块的物料进行强制循环蒸发,使得废水中的水分在循环加热中充分蒸发,从而得到高浓度的湿盐结晶和大量的二次蒸汽,相对于双效蒸发系统,热量利用效率提高,大大的减少了外源蒸汽的消耗量,同时也减少了定岗人员数量。

附图说明

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1为本实用新型一实施例提供的高盐废水处理的三效蒸发系统的结构示意图;

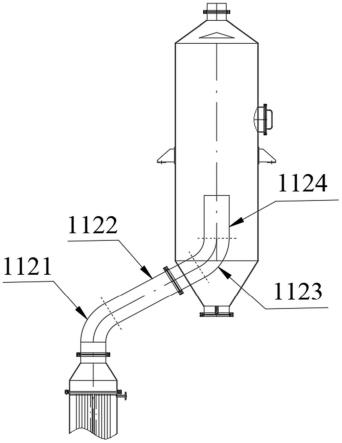

23.图2为本实用新型一实施例提供的导流管的结构示意图;

24.图3为本实用新型一实施例提供的防喷结构的结构示意图。

25.附图标记说明:

26.101、进料泵,102、一级加热器,103、一级分离器,104、一级强制循环泵,105、二级加热器,106、二级分离器,107、二级强制循环泵,108、三级加热器,109、三级分离器,110、三级强制循环泵,111、控制器,112、导流管,201、出料泵,202、稠厚器,203、离心机,204、母液槽,205、母液回流泵,301、一次凝水罐,302、一次凝水泵,303、凝水预热器,304、泛汽预热器,305、冷凝器,306、气液分离罐,307、二次凝水泵,308、真空泵,1021、第一进料调节阀,1031、第一液位计,1051、第二进料调节阀,1061、第二液位计,1081、第三进料调节阀,1091、第三液位计,1121、外弯段,1122、倾斜段,1123、内弯段,1124、直管段,1125、支撑杆,1126、防喷罩。

具体实施方式

27.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,也属于本实用新型保护的范围。

28.如图1所示,本实用新型提供一种高盐废水处理的三效蒸发系统,包括:蒸发单元,结晶单元和蒸汽凝液回收单元;蒸发单元包括沿物料输送方向依次串联的进料泵101、一级蒸发模块、二级蒸发模块和三级蒸发模块;每级蒸发模块都包括加热器、分离器和强制循环泵,强制循环泵用于连通加热器的物料入口与分离器的底部的循环管道。

29.在具体的实例中,物料由进料泵101进入本系统中,先进入一级蒸发模块的一级加热器102中进行换热,物料在一级加热器102的加热管内沿管内壁成柱状(谓之升膜)向上流动,并形成气液混合物,随后进入一级分离器103中完成气液分离,分离所得二次蒸汽进入二级蒸发模块的二级加热器105中作为加热介质工作,分离所得液相经过一级分离器103的底部的循环管道和一级强制循环泵104在一级加热器102和一级分离器103中进行循环蒸发,直至通过一级加热器102的底部的出料管道排入二级蒸发模块的二级强制循环泵107的入口处。

30.同理,物料经二级强制循环泵107送入二级加热器105中,与来自一级分离器103的二次蒸汽进行换热,然后气液混合物在二级分离器106中进行气液分离,分离所得二次蒸汽进入三级蒸发模块的三级加热器108中作为加热介质工作,分离所得液相经过二级分离器106的底部的循环管道和二级强制循环泵107在二级加热器105和二级分离器106中进行循环蒸发,直至通过二级加热器105的底部的出料管道排入三级蒸发模块的三级强制循环泵

110的入口处。

31.同理,物料经三级强制循环泵110送入三级加热器108中,与来自二级分离器106的二次蒸汽进行换热,然后气液混合物在三级分离器109中进行气液分离,分离所得二次蒸汽进入蒸汽凝液回收单元的二次蒸汽凝液回收模块,分离所得液相经过三级分离器109的底部的循环管道和三级强制循环泵110在三级加热器108和三级分离器109中进行循环蒸发,直至通过三级强制循环泵110的出料旁通阀进入结晶单元。

32.由于高盐废水成分复杂,且在实际生产中,含盐量可能会有较大波动,在二级加热器105和三级加热器108中可能会有少量结晶盐析出,导致加热器的加热管存在结晶盐堵塞的风险,因此在本实用新型的三效蒸发系统中,每级加热器均进行物料的强制循环。在具体的实例中,每级强制循环泵的流速为2m/s。

33.上述强制循环泵为低扬程、大流量制式的。利用循环的物料来保障加热器内水质均匀,确保物料在蒸发过程中浓度变化梯度较小,能有效防止系统内因局部过饱和导致爆发成核骤然结晶造成系统堵塞。较高的管道流速能有效防止颗粒物或晶体沉降造成的加热器的加热管堵塞,同时高流速能有效冲刷加热管壁,延缓管壁结垢;泵扬程较低,能有效降低物料飞溅造成的系统跑料,同时降低系统电耗。

34.在具体实施方式中,结晶单元包括沿物料输送方向依次串联的出料泵201、稠厚器202、离心机203、母液槽204和母液回流泵205;每级强制循环泵的出料旁通阀通过管道与出料泵201的入口连通,出料泵201的出口分别与稠厚器202的入口和三级蒸发模块的加热器的物料入口连通;离心机203的液相出口与母液槽204的入口连通,离心机203的固相出口通过湿盐外排管道将离心所得固相送出系统;母液槽204的入口还与稠厚器202的上部溢流口连通;母液回流泵205的出口连通二级蒸发模块的加热器的物料入口以及系统外排管道。

35.在具体的实例中,为了不使结晶单元的母液影响蒸发单元的工作效率,不增加蒸发单元的外源蒸汽消耗量,在实际生产中,母液槽204的母液每5-10d通过系统外排管道外排至废水回收池。

36.在具体实施方式中,蒸汽凝液回收单元包括生蒸汽凝液回收模块和二次蒸汽凝液回收模块;生蒸汽凝液回收模块包括沿蒸汽凝液输送方向依次串联的一次凝水罐301、一次凝水泵302和凝水预热器303,一次凝水罐301的入口通过管道与一级蒸发模块的加热器的蒸汽凝液出口连通;二次蒸汽凝液回收模块包括沿蒸汽凝液输送方向依次串联的泛汽预热器304、冷凝器305、气液分离罐306和二次凝水泵307,泛汽预热器304的蒸汽凝液入口与三级蒸发模块的分离器的蒸汽出口连通,冷凝器305的蒸汽凝液入口分别与泛汽预热器304的蒸汽凝液出口和二级蒸发模块、三级蒸发模块的加热器的蒸汽凝液出口连通;气液分离罐306的顶部的气相出口还连通有真空泵308。

37.蒸汽凝液回收单元中,来自锅炉的外源蒸汽在一级加热器102中完成换热后,经一次凝水罐301和一次凝水泵302送入凝水预热器303中,给待蒸发的物料进料进行预热后,变成冷凝液,最终经过管道送回锅炉房循环利用。三级分离器109产生的二次蒸汽则进入泛汽预热器304进行余热的回收,然后再进入循环水作为冷却介质的冷凝器305中进行冷却,所得凝液经过气液分离罐306和二次凝水泵307排入下一工序,能在其他车间回收利用或达标排放。

38.在具体实施方式中,蒸发单元中,每级蒸发模块的分离器上都设置有液位计,每级

蒸发模块的加热器的物料入口管道上都设置有进料调节阀,液位计与进料调节阀通过控制器111进行联锁。

39.在具体的实例中,一级分离器103、二级分离器106和三级分离器109上分别设置有第一液位计1031、第二液位计1061和第三液位计1091,一级加热器102、二级加热器105和三级加热器108的物料入口管道上分别设置有第一进料调节阀1021、第二进料调节阀1051和第三进料调节阀1081,其中,第一液位计1031、第二液位计1061、第三液位计1091、第一进料调节阀1021、第二进料调节阀1051和第三进料调节阀1081通过控制器111进行联锁。通过将液位计与对应的进料调节阀进行联锁,根据设定的液位来控制进料量,能实现液位的自动控制和自动补偿,能提高三效蒸发系统的自动化。

40.在具体实施方式中,蒸发单元采用顺流蒸发。

41.本实用新型中采用顺流蒸发,含盐浓度低的蒸发模块的加热温度比含盐浓度高的蒸发模块的加热温度高,能降低浓缩有机物粘度,抑制物料的易起泡特性。顺流蒸发的方式具有抗盐析、抗结疤、抗堵管能力强的优势,而且还能连续出料,能实现和满足液位与所需浓度自控的生产需求。

42.如图2所示,在具体实施方式中,每级蒸发模块的加热器和分离器之间均设置有导流管112;导流管112包括依次连通的外弯段1121、倾斜段1122、内弯段1123和直管段1124;外弯段1121与每级加热器的物料出口连通;倾斜段1122贯穿分离器的下部,且通过内弯段1123与直管段1124连通;直管段1124与分离器同轴。

43.物料在每级加热器中加热形成热物料后,通过导流管112进入对应的分离器中,热物料在分离器中能形成环面喷洒液膜,极大地增加了气液分离闪蒸界面,降低了单位蒸发界面的蒸发强度,能有效防止物料因过热、急剧沸腾造成起泡、跑料的现象发生,而且热物料在分离器中进行稳定地气液分离操作,还能避免因气液离闪蒸不稳定而影响加热器中物料的升膜效果。

44.在具体实施方式中,倾斜段1122与水平面的夹角为30

°‑

45

°

。

45.在具体实施方式中,直管段1124的高度为分离器高度的1/3。

46.由于倾斜段1122和直管段1124的存在,使得加热器和分离器不在同一高度上,热物料在导流管112中能形成一定的静压注,热物料在导流管112中流动时,不会蒸发结晶而造成堵塞,热物料直至进入分离器的负压空间中以后,才会瞬间释放热能,形成环面喷洒液膜并完成气液分离,这样可以防止物料在加热管中局部蒸发结晶、结疤,直管段1124离分离器底部的循环管道入口较远,向下的液相不会裹挟汽相进入强制循环,气液分离更彻底,从而提高了多效蒸发系统的蒸发效率和分离效率。

47.如图3所示,在具体实施方式中,直管段1124的顶部设置有防喷结构;防喷结构包括固定在直管段1124上部四周的多个支撑杆1125,和,固定设置在多个支撑杆1125顶部的防喷罩1126。

48.在具体实施方式中,防喷罩1126与直管段1124的顶部的距离为直管段1124的高度的1/5。

49.在具体实施方式中,防喷罩1126为上小下大的喇叭状结构,且防喷罩1126与直管段1124同轴。

50.在具体实施方式中,防喷罩1126的下边沿的直径大于等于直管段1124的直径。

51.随着热物料从直管段1124排出,热物料开始进行气液分离,其中随蒸汽上升的液相泡沫被防喷结构的防喷罩1126阻拦,液相被阻挡后转向沿防喷罩1126内壁下滑,最终下落至分离器底部,蒸汽则从防喷罩1126边沿上升排出,防喷结构有效地避免了热物料在蒸发排汽过程中夹带液相泡沫,也有利于从物理结构层面上形成环面喷洒液膜,同时防喷罩1126还能防止液相回落导流管112。

52.本实用新型的高盐废水处理的三效蒸发系统,具体工作运行流程如下:

53.物料流程:待蒸发物料由进料泵101进入本系统中,直至一级分离器103、二级分离器106和三级分离器109中的液位均达到700mm,然后关闭二级加热器105和三级加热器108的物料入口管道上的第二进料调节阀1051和第三进料调节阀1081。

54.待蒸发物料由进料泵101进入泛汽预热器304进行预热,然后进入一级蒸发模块的一级加热器102中进行换热,物料在一级加热器102的加热管内沿管内壁成柱状(谓之升膜)向上流动,液膜温度升至水的沸点后形成气液混合物,汽液混合物经导流管112进入一级分离器103,进行汽液分离。分离所得二次蒸汽进入二级蒸发模块的二级加热器105中作为加热介质工作,分离所得液相经循环管道和一级强制循环泵104加压后,以2m/s的流速再次进入一级加热器102中进行循环蒸发。

55.同理,物料在二级蒸发模块和三级蒸发模块中进行同样的循环蒸发。当二级分离器106中的第二液位计1061和/或三级分离器109中的第三液位计1091检测到液位不足700mm时,通过电信号将液位信息反馈给控制器111,控制器111会控制第一进料调节阀1021、第二进料调节阀1051和/或第三进料调节阀1081的开启,直至每级分离器中的液位达到700mm后,再控制第一进料调节阀1021、第二进料调节阀1051和/或第三进料调节阀1081关闭。

56.当三级分离器109中的液相物料被浓缩完成后,通过三级强制循环泵110的出料旁通阀将所得浓缩液送入结晶单元的出料泵201,再由出料泵201送到稠厚器202中养晶。稠厚器202上部的液体物料溢流排至母液槽204,经由母液回流泵205送至蒸发单元进行再循环蒸发。稠厚器202下部的湿盐晶体则由稠厚器202底部进入离心机203中,将母液与盐晶体实现固液分离。离心所得固相通过湿盐外排管道送出系统,离心所得液相同样送入母液槽204中进行循环蒸发。

57.其中,物料在每级加热器中加热形成热物料后,通过导流管112进入对应的分离器中,由于倾斜段1122和直管段1124的存在,热物料在导流管112中能形成一定的静压注,直至进入分离器的负压空间中以后,才会瞬间释放热能,形成环面喷洒液膜并进行气液分离。随着热物料从直管段1124排出,其中随蒸汽上升的液相泡沫被防喷结构的防喷罩1126阻拦,液相被阻挡后转向沿防喷罩1126内壁下滑,最终下落至分离器底部,蒸汽则从防喷罩1126边沿上升排出,防喷结构有效地避免了热物料在蒸发排汽过程中夹带液相泡沫,也有利于从物理结构层面上形成环面喷洒液膜,导流管112和防喷结构能使得气液分离更彻底,从而提高了多效蒸发系统的蒸发效率和分离效率。

58.蒸汽流程:来自锅炉的外源蒸汽进入一级加热器102的壳体内,完成换热后形成外源蒸汽凝液,然后经一次凝水罐301和一次凝水泵302送入凝水预热器303中,给待蒸发的物料进料进行预热后,变成冷凝液,最终经过管道送回锅炉房循环利用。

59.一级分离器103所产生的二次蒸汽进入二级加热器105的壳体内,为二级加热器

105提供热交换所需的热源。完成换热后形成的蒸汽凝液送至冷凝器305中进行冷却。

60.二级分离器106所产生的二次蒸汽进入三级加热器108的壳体内,为三级加热器108提供热交换所需的热源。完成换热后形成的蒸汽凝液送至冷凝器305中进行冷却。

61.三级分离器109所产生的二次蒸汽则进入泛汽预热器304给进料泵101送来的待蒸发物料进行加热,完成余热的回收后,同样进入循环水作为冷却介质的冷凝器305中进行冷却,所得凝液经过气液分离罐306和二次凝水泵307排入下一工序,能在其他车间回收利用或达标排放。

62.需要说明的是,在本实用新型中,部分设备的详细结构并未详述,但属于本领域技术人员已知的现有技术,故在此不再赘述。

63.需要说明的是,本领域技术人员在本实用新型的指导下,还能对上述系统做出部分修改设计。例如,系统内的设备上还设置有液位计、溢流/氮气管道等;系统内部的输送管道上在不同单元或装置、设备间设置有泵、压力传感器、流量计或温度传感器等,同时也设置有不同阀门,如泄压阀、调压阀、安全阀、气动阀等用于调节和稳定整个系统压力的阀门,也可调节阀门的开度以调节管道内物料流量等。

64.最后应说明的是,以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1