一种带式干燥机的制作方法

1.本发明涉及污泥干燥技术领域,具体涉及一种带式干燥机。

背景技术:

2.污泥热干化是一种安全可靠、快速高效和规模化污泥减量技术。

3.现有的带式干化方案主要是湿物料通过成型机挤压成型,成型物料被均匀地平铺在上传带上,连续的成型物增加了物料的表面积以便有效地加热及集中传送,细长孔的传送带以每秒几厘米的速度传送物料,当物料通过连续的腔室时,热空气将物料加热到预期温度以进行蒸发过程。从干化机出口抽出的气体一部分经过加热后被内循环风机(轴流风机)抽至两层网带中间,由此进入干化机内部重新加热物料,由于干燥腔室空间有限,内循环风机的出口风速较高,轴向速度高,会造成整个干燥腔室空间布风上存在回流和死角区域,造成物料干化过程中局部过热,可能存在局部闷燃风险,影响系统安全运行,出现干化不均匀问题,影响物料的干化效果,同时出风流场为层流,对流干化效率不高。

技术实现要素:

4.本发明的目的是提供一种带式干燥机,保证整个干燥腔体内温度和速度场分布均匀,且物料干化均匀,提高湿物料干化速率。

5.为解决上述技术问题,本发明提供一种带式干燥机,包括干燥腔体,设置于所述干燥腔体内部上方的上干燥网带,以及设置于所述干燥腔体内部下方的下干燥网带,所述上干燥网带和所述下干燥网带之间形成送风风道,所述干燥腔体的侧壁具有连通所述送风风道的进风口;还包括设置于所述进风口处的循环风设备和气流均布器,所述气流均布器包括位于中心的直流风通道,以及一个或多个旋流风通道,所述旋流风通道环绕所述直流风通道设置,多个所述旋流风通道沿径向分布,来自所述循环风设备的干燥热风经所述直流风通道和所述旋流风通道进入所述进风口。

6.本发明带式干燥机中,气流均布器采用分级供风,保证气流充满整个干燥腔体,防止出现局部涡流区域,风量分配不均匀的问题,具体地,经过气流均布器中部直流风通道的干燥热风为直流风,以高轴向速度直流吹入干燥腔体内部,具有很高的穿透性,可以有效穿过送风风道,覆盖干燥腔体的远端区域;经过气流均布器外层旋流风通道的干燥热风为旋流风,其同时具有向前的轴向速度和圆周方向的切向速度,从而一边向前,一边向两侧扩散,形成辐射状的流动外形,轴向速度降低,穿透性降低,覆盖干燥腔体的中、近区域,如此,卷吸和辐射不同区域的空气,使整个循环风均匀扩散到干燥腔体内部的各个区域,保证整个干燥腔体内温度和速度场分布均匀,使物料干化均匀;且对流换热强度大,热量交换充分,提高湿物料干化速率。

7.可选地,所述气流均布器包括两个以上间隔套设的管体,位于最内端所述管体为直筒状,其内部形成所述直流风通道,其余所述管体的直径沿靠近所述进风口的方向渐扩,

相邻两个所述管体之间设置有沿周向分布的旋流叶片,相邻两个所述管体之间形成所述旋流风通道。

8.可选地,所述旋流叶片的几何进气角为μ,μ的取值范围为95

°

~110

°

;所述旋流叶片的几何出气角为δ,δ的取值范围为60

°

~70

°

;所述旋流叶片的叶型折转角为φ,φ的取值范围为45

°

~60

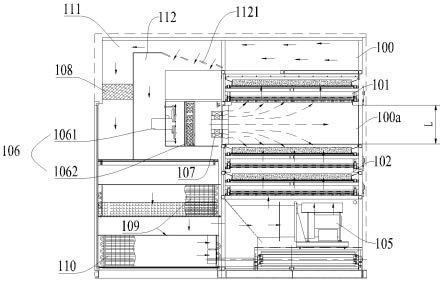

°

;所述旋流叶片的叶片玄长为x,x的取值范围为250~350mm;所述旋流叶片的叶片轴向玄长为y,y的取值范围为90~130mm。

9.可选地,相邻两个所述管体之间设置所述旋流叶片的数量为8~14个。

10.可选地,所述气流均布器中除最内端所述管体外,其余所述管体均包括直筒段和扩口段,所述扩口段位于靠近所述进风口的一侧,所述扩口段的直径沿靠近所述进风口的方向渐扩,所述旋流叶片设置于所述直筒段内部。

11.可选地,所述管体的数量为三个,位于最外端所述扩口段b的扩口角度为α,取值范围为25

°

~30

°

,位于径向中部所述扩口段b的扩口角度为β,取值范围为20

°

~25

°

。

12.可选地,所述上干燥网带和所述下干燥网带之间的高度为l,位于最外端所述扩口段b的最大直径为d1,d1的取值范围为0.8l~0.9l。

13.可选地,所述扩口段的轴向长度为d2,位于最外端所述管体的所述扩口段的最大直径为d1,d2的取值范围为0.3d1~0.35d1。

14.可选地,还包括气流腔体,所述干燥腔体的内侧壁在所述上干燥网带的上方设置有出风口,所述干燥腔体通过所述出风口与所述气流腔体连通;所述气流腔体内部在所述出风口的下方设置有分离腔体,所述循环风设备和所述气流均布器设置于所述分离腔体内部,其中:所述分离腔体的上侧壁包括多个分离挡板,多个所述分离挡板沿靠近所述干燥腔体的方向依次倾斜向下分布,相邻两个所述分离挡板之间具有间隔。

15.可选地,所述分离挡板倾斜角度与气流的入射夹角为ν,ν的取值范围为20

°

~25

°

。

16.可选地,所述分离挡板的数量为2~5个。

附图说明

17.图1为本发明所提供带式干燥机一种具体实施例的结构示意图;图2为图1带式干燥机另一角度的结构示意图;图3为图1中气流均布器的结构示意图;图4为图3中旋流叶片的结构示意图;图5为图1中分离挡板的结构示意图;其中,图1-图5中的附图标记说明如下:100-干燥腔体;100a-送风风道;101-上干燥网带;102-下干燥网带;103-进料装置;104-出料装置;105-送风机;106-循环风设备;1061-循环风机;1062-加热器;107-气流均布器;1071-管体;1072-旋流叶片;a-直筒段;b-扩口段;107a-直流风通道;107b-旋流风通道;108-除尘过滤器;109-冷凝器;110-送风加热器;111-气流腔体;112-分离腔体;1121-分离挡板。

具体实施方式

18.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

19.本文中所述“第一”、“第二”等词,仅是为了便于描述结构和/或功能相同或者相类似的两个以上的结构或者部件,并不表示对于顺序和/或重要性的某种特殊限定。

20.本文中所述“若干”是指数量不确定的多个,通常为两个以上;且当采用“若干”表示某几个部件的数量时,并不表示这些部件在数量上的相互关系。

21.请参考图1-图3,图1为本发明所提供带式干燥机一种具体实施例的结构示意图;图2为图1带式干燥机另一角度的结构示意图;图3为图1中气流均布器的结构示意图。

22.本发明提供一种带式干燥机,包括干燥腔体100,设置于干燥腔体100内部上方的上干燥网带101,以及设置于干燥腔体100内部下方的下干燥网带102,还包括与干燥腔体100连通的进料装置103和出料装置104,湿物料由进料装置103送入干燥腔体100内部,并均匀铺摊在上干燥网带101上,随着上干燥网带101缓慢运动,湿物料经过上干燥网带101后落入下方的下干燥网带102继续干燥,最后从出料装置104排出;干燥腔体100内部湿物料的干燥热风主要包括两部分来源,具体地:干燥腔体100内部在下干燥网带102的下方设置有送风机105,上干燥网带101和下干燥网带102之间形成送风风道100a,干燥腔体100的内侧壁具有连通送风风道100a的进风口,干燥腔体100的内侧壁在上干燥网带101的上方设置有出风口,还包括设置于进风口处的循环风设备106和气流均布器107,循环风设备106具体包括循环风机1061和加热器1062,气流均布器107包括位于中心的直流风通道107a,以及一个或多个旋流风通道107b,旋流风通道107b环绕直流风通道107a设置,多个旋流风通道107b沿径向分布;如此,送风机105能够从下到上向干燥腔体100内部输送干燥热风,对下干燥网带102和上干燥网带101上的湿物料进行干燥,随后,完成干燥的湿气自上方出风口排出,经分离设备(后续进行详细介绍)分离后,含尘量较低的部分会在循环风机1061的作用下,经加热器1062加热形成干燥热风,最后经气流均布器107中的直流风通道107a和旋流风通道107b重新进入干燥腔体100内部,与来自送风机105的热风混合,对下干燥网带102和上干燥网带101上的湿物料进行干燥;而另一部分含尘量较高的湿气便会先进入带式干燥机内部的除尘过滤器108进行除尘,再通过冷凝器109进行除湿,再进入送风加热器110进行加热,最后在送风机105输送下重新由干燥腔体100的底部送入,完成整个干燥风的循环使用。

23.由上述可知,本发明带式干燥机中,气流均布器107采用分级供风,保证气流充满整个干燥腔体100,防止出现局部涡流区域,风量分配不均匀的问题,具体地,经过气流均布器107中部直流风通道107a的干燥热风为直流风,以高轴向速度直流吹入干燥腔体100内部,具有很高的穿透性,可以有效穿过送风风道100a,覆盖干燥腔体100的远端区域;经过气流均布器107外层旋流风通道107b的干燥热风为旋流风,其同时具有向前的轴向速度和圆周方向的切向速度,从而一边向前,一边向两侧扩散,形成辐射状的流动外形,其轴向速度降低,穿透性降低,覆盖干燥腔体100的中、近区域,如此,卷吸和辐射不同区域的空气,使整个循环风均匀扩散到干燥腔体100内部的各个区域,保证整个干燥腔体100内温度和速度场分布均匀,且对流换热强度大,热量交换充分,提高湿物料干化速率。

24.其中,如图3所示,气流均布器107具体包括两个以上间隔套设的管体1071,位于最

内端的管体1071为直筒状,其内部形成前述直流风通道107a,其余管体1071的直径沿靠近进风口的方向渐扩,具体包括直筒段a和扩口段b,扩口段b位于靠近进风口的一侧,扩口段b的直径沿靠近进风口的方向渐扩,相邻两个管体1071之间设置有沿周向分布的旋流叶片1072,具体旋流叶片1072设置在直筒段a内部,相邻两个管体1071之间形成前述旋流风通道107b。

25.可以理解,由于气流具有一定粘性,气流在绕过常规的旋流叶片时,会在旋流叶片末端形成一定速度差,从而在导向叶片末端出现分离,形成漩涡,造成气体流动时的能量损失,因此,需要对旋流叶片的结构进行设计,减少能量损失。

26.如图4所示,旋流叶片1072的几何进气角为μ,μ的取值范围为95

°

~110

°

;旋流叶片1072的几何出气角为δ,δ的取值范围为60

°

~70

°

;旋流叶片1072的叶型折转角为φ,φ的取值范围为45

°

~60

°

;旋流叶片1072的叶片玄长为x,x的取值范围为250~350mm;旋流叶片1072的叶片轴向玄长为y,y的取值范围为90~130mm。

27.如上设置,经验证,可以保证气流在经过旋流叶片1072时不发生气流分离,避免旋流叶片1072末端产生漩涡,减少气体流动时的能量损失,降低系统阻力。

28.本实施例中,相邻两个管体1071之间设置旋流叶片1072的数量为8~14个。可以理解,实际应用中,旋流叶片1072的数量不做限制,可以根据气流的流动情况进行适应性调整。

29.进一步地,如图3所示,本实施例中,管体1071的数量为三个,即包括一个直筒状的管体1071,以及两个具有扩口段b的管体1071,气流均布器107由内至外依次形成中心直流风通道、内旋流风通道和外旋流风通道,位于最外端管体1071的扩口角度为α,α的取值范围为25

°

~30

°

,位于径向中部管体1071的扩口角度为β,β的取值范围20

°

~25

°

。

30.进一步地,上干燥网带101和下干燥网带102之间的高度为l,位于最外端管体1071的扩口端的直径为0.8l~0.9l。扩口段b的轴向长度为其扩口端直径的0.3~0.35倍。

31.由此可见,本实施例中,气流均布器107采用三级供风,中部旋流风和外部旋流风以不同程度的旋转气流进入干燥腔体100,使干燥热风更加均匀地覆盖干燥腔体100的远、中、近区域,保证整个干燥腔体100内温度和速度场分布均匀;同时,前述尺寸限定,可以有效强化内旋流风和外旋流风的旋流强度,进一步加强循环风与干燥腔体100内湿空气的混合程度,使得循环风与湿空气充分混合,加强干燥腔体100内的速度场和温度场的均匀性。

32.可以理解,实际应用中,气流均布器107设置管体1071的数量不做限制,如管体1071的数量为两个以上。

33.请继续参考图1,本发明中,还包括气流腔体111,干燥腔体100通过出风口与气流腔体111连通;气流腔体111内部在出风口的下方设置有分离腔体112,循环风设备106和气流均布器107设置于分离腔体112内部,其中:分离腔体112的上侧壁包括多个分离挡板1121,多个分离挡板1121沿靠近干燥腔体100的方向依次倾斜向下分布,相邻两个分离挡板1121之间具有间隔,分离挡板1121即前述分离设备。

34.由于自出风口排出的尾气气流中粉尘颗粒的惯性大,因此,如上依次倾斜向下布置的分离挡板1121能够将大部分粉尘颗粒阻档下来,使得大部分粉尘颗粒无法通过分离挡

板1121之间的间隔,当部分尾气气流通过分离挡板1121时,由于气流弯转使得随这部分气流一起流动的部分粉尘颗粒也在离心力作用下偏离气流流动方向而被分离挡板1121阻挡下来,因此,经过多个分离挡板1121的阻挡作用,尾气气流被分成浓度差异很大的浓气流和淡气流,浓气流和淡气流的浓度差异可达4~6倍,淡气流经循环风设备106进入干燥腔体100,由于其粉尘浓度低,无需单独设置除尘过滤系统,降低流动阻力,减少循环风机的压力选型;浓气流经除尘过滤器108、冷凝器109、送风加热器110,在送风机105输送下进入干燥腔体100,有效提高除尘效率,防止冷凝器109在冷凝过程中被污染,保证其换热效果。

35.如图5所示,分离挡板1121倾斜角度与气流的入射夹角为ν,ν的取值范围优选为20

°

~25

°

。经验证,该设置使得粉尘颗粒的分离效果最好。

36.此外,本实施例中,分离挡板1121的数量为2~5个。可以理解,实际应用中,分离挡板1121的数量不做限制,可以根据分离效果做适应性调整。

37.以上对本发明所提供的一种带式干燥机进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1