一种磨削机床切削液铁屑过滤装置的制作方法

本发明属于削切液过滤,具体是指一种磨削机床切削液铁屑过滤装置。

背景技术:

1、切削液是一种在金属加工过程中起到冷却、润滑和清洁作用的液体,广泛应用于金属加工行业中,为机床切削过程提供必要的润滑和冷却保护,同时有助于延长工具寿命和提高加工质量,具有良好的润滑性和冷却性能,能够有效减少切削时的摩擦和热量积聚。

2、传统的切削液过滤装置,通常使用过滤介质来过滤切削液中的铁屑,在过滤过程中,随切削液过滤量的增加,会导致铁屑逐渐堆积在过滤介质处,需要手动清理后才能继续过滤;此外,切削产生的铁屑大小不一,现有过滤方式缺少分类过滤的操作,导致过滤不充分;小体积的铁屑在过滤时,容易穿过过滤介质的孔隙或细微的间隙,无法被有效地拦截,导致过滤不充分。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本发明提供一种磨削机床切削液铁屑过滤装置,根据传统过滤装置分离手段单一、分离不彻底的技术问题,采用分布处理的方式,设置主分离机构和次分离机构,将过滤步骤分割为针对大体积的重力过滤和小体积浮选过滤,将每个操作都变得更加简单和容易处理,提高过滤的质量和精确度,避免设备停机清理,从而加快整体的过滤速度,实现了高效过滤的技术效果,解决了传统分离装置存在的分离手段单一、分离不彻底的技术问题。

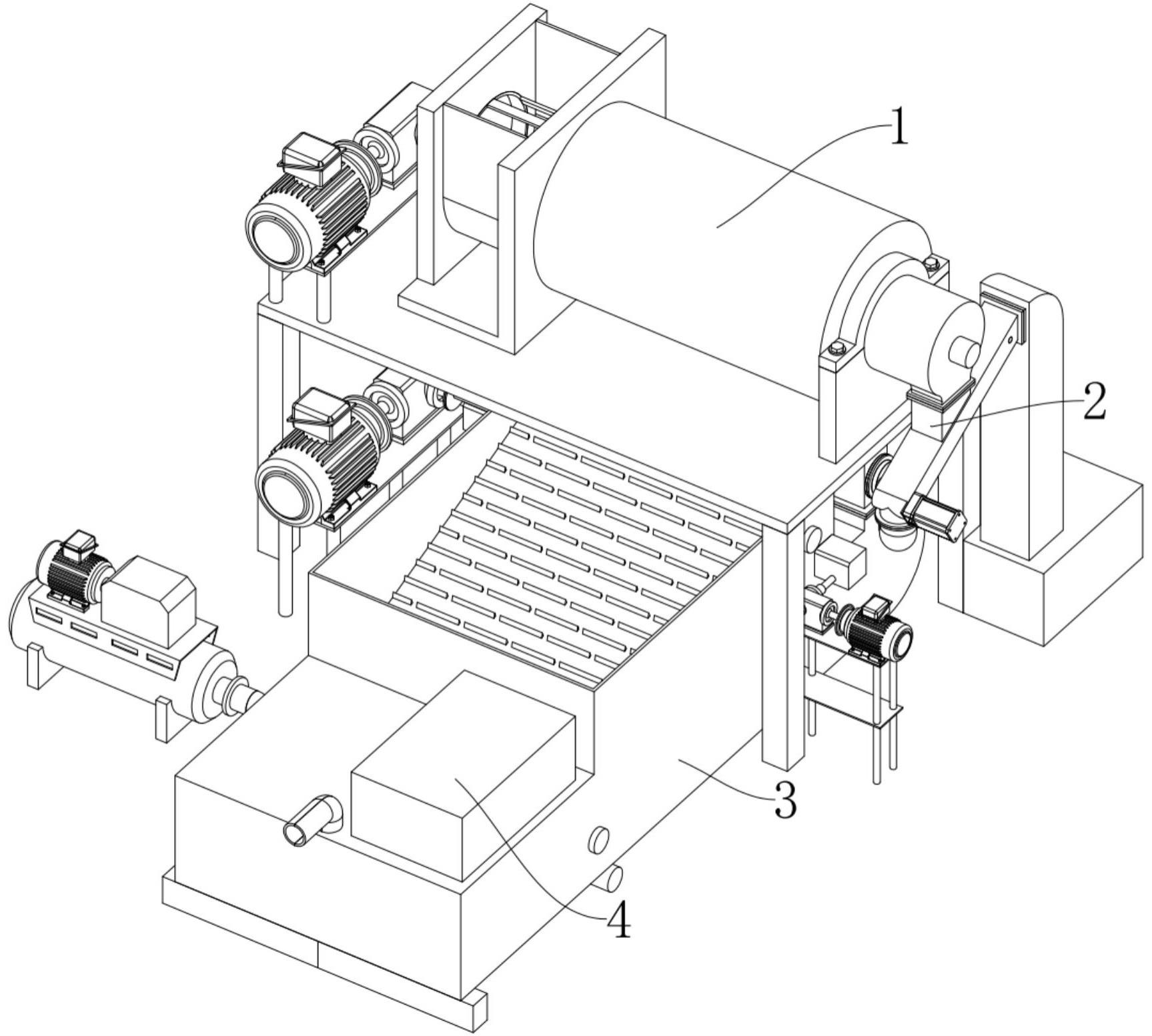

2、本发明采取的技术方案如下:本发明提供一种磨削机床切削液铁屑过滤装置,包括主分离机构、回收机构、次分离机构和控制模块,所述主分离机构设于次分离机构上方,所述回收机构与主分离机构连接设置,所述控制模块设于次分离机构上,所述主分离机构与次分离机构之间连通设置。

3、进一步地,所述主分离机构包括上搭载平台、初级分离机组、注液舱、辅助支撑基座和上层流动舱,所述上搭载平台设于回收机构上方,所述初级分离机组设于上搭载平台上,所述注液舱设于上搭载平台上,所述辅助支撑基座设于上搭载平台上,所述上层流动舱设于辅助支撑基座上,所述上层流动舱同时与注液舱固定连接。

4、作为本发明进一步优选地,所述上层流动舱内设有初级过滤舱,所述初级过滤舱的一端设于上层流动舱上,所述初级过滤舱的另一端与注液舱固定连接。

5、作为本发明进一步优选地,所述初级过滤舱表面设有若干锥形分离孔,所述锥形分离孔靠近内侧方向的孔径小于外侧方向的孔径,这种设计可以避免堆积在滤口处的铁屑造成堵塞,提高分离效率。

6、进一步地,所述注液舱与上层流动舱组成的舱体内转动设有阿基米德分离轮,所述阿基米德分离轮的一端转动设于上层流动舱上,所述阿基米德分离轮的另一端转动设于注液舱上,同时,所述阿基米德分离轮的另一端与初级分离机组传动连接,所述阿基米德分离轮外圈的旋转时与注液舱底部的半弧形内壁、初级过滤舱的内壁和上层流动舱的内壁紧密贴合,利用阿基米德分离轮将堆积在初级过滤舱底部的铁屑推入回收机构中,可以对大体积的铁屑进行收集处理,减去人工处理的操作,而且设备无需停机,大大提高了收集效率。

7、进一步地,所述回收机构包括磁吸式抛射装置、碎屑收集通道和回流管道,所述磁吸式抛射装置通过顶部的进料口与上层流动舱固定连接,所述碎屑收集通道设于次分离机构一侧,所述碎屑收集通道与磁吸式抛射装置的抛射口固定连接,所述回流管道的一端与磁吸式抛射装置底部的排液口固定连接,所述回流管道的另一端与上层流动舱下端侧壁的接口固定连接。

8、其中,所述磁吸式抛射装置包括抛射舱、随动转轴、抛射转轴、抛射传送带、抛射电机和永磁板,所述抛射舱通过顶部的进料口与上层流动舱固定连接,所述随动转轴转动设于抛射舱上,所述抛射转轴转动设于抛射舱上,所述抛射传送带与随动转轴和抛射转轴传动连接,所述抛射电机设于抛射舱的侧壁上,所述抛射电机与抛射转轴传动连接,所述永磁板设于抛射舱内,所述永磁板同时设于抛射传送带之间,所述抛射传送带表面设有辅助挡板,利用磁场吸附铁屑,并利用惯性将收集到的铁屑抛入回流管道中,实现对铁屑初步收集。

9、进一步地,所述次分离机构包括次级分离舱、次级回收系统、拦截系统和输气系统,所述次级分离舱设于主分离机构下方,所述次级回收系统设于次级分离舱上,所述拦截系统设于次级分离舱上,所述输气系统设于次级分离舱上。

10、作为本发明进一步优选地,所述次级分离舱上设有接收通道,所述接收通道与上层流动舱的底部连通,所述位于接收通道处的侧壁为半圆形,所述次级分离舱内设有限高拦截槽,所述限高拦截槽正对次级分离舱的一面为楔面,所述限高拦截槽正对拦截系统的另一面为弧面,所述次级分离舱上设有抽水管道。

11、进一步地,所述次级回收系统包括回收底座、回收机组、回收舱、运输带、运输传动轴和运输随动轴,所述回收底座设于次级分离舱一侧,所述回收机组设于回收底座上,所述回收舱设于回收底座上,所述运输传动轴转动设于回收舱上,所述运输随动轴转动设于回收舱上,所述运输带与运输传动轴和运输随动轴传动连接,所述回收机组与运输传动轴传动连接。

12、进一步地,所述拦截系统包括拦截底座、拦截机组、拦截传动轴、拦截随动轴、拦截磁板和拦截带,所述拦截底座设于次级分离舱的另一侧,所述拦截机组设于拦截底座上,所述拦截传动轴转动设于次级分离舱上,所述拦截随动轴转动设于次级分离舱上,所述拦截带与拦截传动轴和拦截随动轴传动连接,所述拦截传动轴与拦截机组传动连接,所述拦截带表面设有错位挡板,随拦截带的转动,被气泡附着的小体积铁屑被拦截在错位挡板和拦截带下表面组成的夹角中,之后被拦截磁板的磁场吸附紧贴于拦截带下表面,当升到最高点后脱离磁场吸引被甩入次级回收系统,实现最后一部分小体积铁屑的过滤和收集。

13、进一步地,所述输气系统包括空气压缩机、输气管道和气动自旋振动排气装置,所述空气压缩机设于次级分离舱的另一侧,所述输气管道设于次级分离舱底部,所述输气管道同时与空气压缩机连通,所述气动自旋振动排气装置设于次级分离舱内,所述气动自旋振动排气装置同时与输气管道连通,利用空气压缩机对输气管道输气,并通过气动自旋振动排气装置产生小气泡将残余的小体积铁屑利用浮选的方式进行分离。

14、其中,所述气动自旋振动排气装置包括排气底座、气流通道、振动弹簧、扰流振动片、排气腔、压力顶盖和搅动拨片,所述排气底座与次级分离舱固定连接,所述气流通道设于排气底座上,所述气流通道同时与输气管道连通,所述振动弹簧的一端设于气流通道上,所述扰流振动片设于振动弹簧的另一端上,所述排气腔转动设于气流通道上,所述压力顶盖滑动设于排气腔上,所述搅动拨片设于压力顶盖上,通常状态下,利用切屑液的压力闭合压力顶盖,可以防止切屑液渗入输气管道内;进行通气时,通过气流通道的气流会吹动扰流振动片振动,当气泡接触到声波的振动时,内部的气体也会跟随振动,引起气泡内的气体压力变化,由于气体的振动是弹性的,气泡会被挤压,使其收缩,振动成更小尺寸的气泡,小气泡由于尺寸小,表面张力对其的作用相对较大,使得气泡能更容易附着在小体积的铁屑表面上,提高了铁屑的捕获量,进而提高分离效率;而气流通道的设置,使用气流的反向作用力,带动自身转动,从而带动搅动拨片转动,可以将悬浮铁屑均匀地分散在液体中,促进气泡与铁屑之间的接触,增加气泡的吸附量,并加速浮选过程中铁屑与气泡的接触和附着,有助于提高浮选效果和分离效率。

15、作为本发明进一步优选地,所述控制模块与初级分离机组、抛射电机、回收机组、拦截机组和空气压缩机电性连接,所述控制模块控制初级分离机组、抛射电机、回收机组、拦截机组和空气压缩机的工作状态。

16、采用上述结构本发明取得的有益效果如下:本方案提供的一种磨削机床切削液铁屑过滤装置的有益效果如下:

17、(1)根据传统过滤装置分离手段单一、分离不彻底的技术问题,采用分布处理的方式,将过滤步骤分割为针对大体积的重力过滤和小体积浮选过滤,将每个操作都变得更加简单和容易处理,提高过滤的质量和精确度,从而加快整体的过滤速度,实现了高效过滤的技术效果;

18、(2)为解决小体积铁屑不易过滤的问题,本发明创造性地提出了气动自旋振动排气装置,不使用额外的声源设备,仅通过结构设计,利用气流带动扰流振动片产生声波,将气泡挤压,使其收缩振动成更小尺寸的气泡,使得气泡能更容易附着在小体积的铁屑表面上,提高了铁屑的捕获量,进而提高分离效率;

19、(3)磁吸式抛射装置的设置,实现了利用磁场吸附铁屑,并利用惯性将收集到的铁屑抛入回流管道中,实现对铁屑初步收集;

20、(4)拦截系统的设置,利用随拦截带的转动,拦截磁板的磁场将被气泡附着的小体积铁屑吸附于拦截带下表面,脱离磁场吸引被甩入次级回收系统,实现最后一部分小体积铁屑的过滤和收集。

- 还没有人留言评论。精彩留言会获得点赞!