超低能耗的污泥间接干化系统及其污泥干化方法与流程

本发明属于污泥干化处理,特别是涉及一种超低能耗的污泥间接干化系统及其污泥干化方法。

背景技术:

1、目前国内有大量的物料需要通过间接热干化机进行水份蒸发,以达到干化的目的。随着城市化的进展和工业的发展,污水处理量越来越大,污水处理产生的污泥也越来越到。这些产生的污泥需要处理处置,其中通过干化来实现减量化是非常重要的一个主流工艺。2022年全国每年产生7000多万吨,预计到2025年将达到1亿吨。其中有大约30%的污泥需要热干化,那么每年干化这些污泥需要消耗3000万吨左右蒸汽,并再生2500万吨左右废蒸汽。能源消耗非常大,废蒸汽还需要大量冷却水降温。

2、间接干化机主要分为圆盘干化机(蒸汽温度140-160°)、桨叶干化机(蒸汽温度160-170°)、薄层干化机(蒸汽温度180-190°)。本质上他们是一种间壁式换热器,湿污泥和高温的蒸汽在干化机中通过间壁进行换热,蒸汽中的热量传递给污泥,蒸汽冷凝排出干化机,污泥被加热后,其中的水汽化成废蒸汽排出干化机,干化后的污泥也会排出干化机。蒸发污泥中1吨水大约需要1.3吨左右的蒸汽,蒸发出来1吨废蒸汽。1吨废蒸汽大约需要30吨水来冷却。蒸汽和冷却水的成本很高,干化一吨泥往往需要300元左右代价。而且排出的蒸汽富含有大量潜热,大量能量的浪费也很可惜。如果能够回收利用这些废蒸汽,那么不仅仅可以节约能源和冷却水的费用,而且可以节约大量的碳排放。

3、因此,急需研发出一种可以将这部分废蒸汽再生成新鲜蒸汽使用的污泥间接干化系统,解决目前间接热干化工艺能耗高,成本高和碳排放大的痛点的。

技术实现思路

1、本发明主要解决的技术问题是提供一种超低能耗的污泥间接干化系统及其污泥干化方法,利用间接干化机产生的废蒸汽,以间接余热回收的方式回收废蒸汽中的热能,用于加热间接干化机排出的冷凝水,再利用引射器增温增压,得到满足干化机使用工况的工作蒸汽,从而节约能源,降低碳排放。

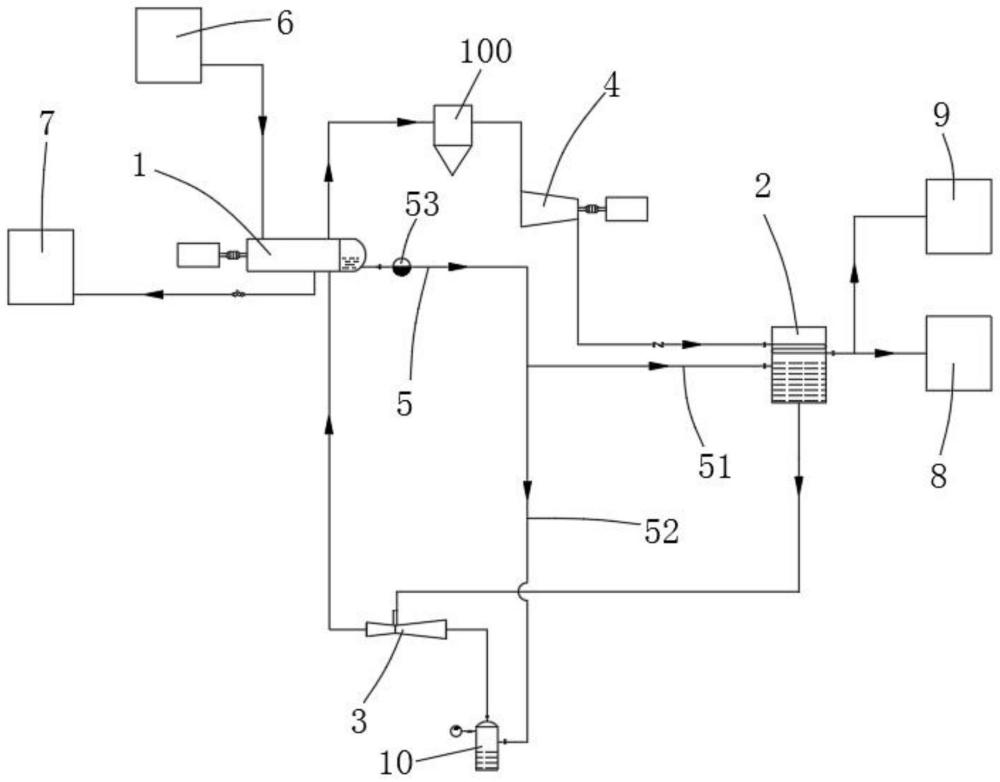

2、为解决上述技术问题,本发明采用的一个技术方案是:一种超低能耗的污泥间接干化系统,包括间接干化机、换热器和引射器,所述间接干化机的废蒸汽出口与蒸汽压缩机连通,所述蒸汽压缩机与所述换热器的废蒸汽进口连通;

3、所述间接干化机的冷凝水出口与冷凝水管连通,所述冷凝水管的末端分支成第一冷凝水支管和第二冷凝水支管,所述第一冷凝水支管与所述换热器的冷凝水进口连通,所述换热器的蒸汽出口与所述引射器的旁路管连通,所述引射器的混合气体出口与所述间接干化机的蒸汽进口连通;

4、所述引射器的高压进气口与锅炉或高压蒸汽源连通,利用间接干化机产生的废蒸汽,以间接余热回收的方式回收废蒸汽中76%左右的热能,用于加热间接干化机排出的冷凝水,再利用引射器提高蒸汽压力,得到满足干化机使用工况的工作蒸汽,从而节约能源,降低碳排放。

5、进一步地说,所述间接干化机的进泥口与湿污泥料仓连通,且所述间接干化机的出泥口与干污泥料仓连通。

6、进一步地说,所述间接干化机和所述蒸汽压缩机之间设有除尘器,所述间接干化机的废蒸汽出口与所述除尘器连通,所述除尘器与所述蒸汽压缩机连通。

7、进一步地说,所述换热器的冷凝水出口与废水处理系统连通,所述换热器的不凝气体出口与臭气收集和处理装置连通。

8、进一步地说,所述间接干化机为圆盘干化机、桨叶干化机或薄层干化机。

9、进一步地说,所述锅炉与所述第二冷凝水支管连通。

10、本发明还提供一种超低能耗的污泥间接干化系统的污泥干化方法,包括以下步骤:

11、s1:湿污泥缓存于湿污泥料仓中,经输送系统送入间接干化机中;

12、s2:湿污泥经间接干化机干化脱水后,干污泥经输送系统送入干污泥料仓中;

13、s3:湿污泥中水份在间接干化机中被加热汽化成蒸汽蒸发出来,污泥中也会释放出一些挥发性不凝气体,这部分蒸汽和不凝气从间接干化机的废蒸汽出口排出;

14、s4:废蒸汽和不凝气经除尘器除尘后,由蒸汽压缩机增压后进入换热器中,高温的废蒸汽作为换热器的热媒;

15、s5:间接干化机产生的废蒸汽经换热器换热后,大部分发生冷凝,冷凝水通过污水泵排入废水处理系统,小部分的蒸汽和不凝结的气体通过管道送入臭气收集和处理装置。

16、s6:工作蒸汽进入间接干化机内,放热后冷凝,冷凝水通过疏水阀排出间接干化机,该部分干净的冷凝水份成两路,一路进入换热器中,被换热器加热汽化成低温蒸汽,另外一路干净的冷凝水被泵入锅炉或者排放掉,如果补充蒸汽使用系统外部高压蒸汽,那么这部分冷凝水就排放掉;

17、s7:冷凝水在换热器中被加热生产的低温蒸汽从引射器的旁路管进入引射器中,作为被引射蒸汽,在引射器中升温升压;

18、s8:锅炉或外部的高压蒸汽源产生的中高压蒸汽,作为引射器的工作蒸汽从引射器的高压进气口进入引射器中,作为引射器的动力;

19、s9:低温蒸汽经引射后升温升压,高温高压蒸汽在引射器中做功后减温减压,两种蒸汽混合,得到满足干化机工作要求的蒸汽,混合后的蒸汽进入间接干化机作为干化热源工作蒸汽,即干化机所需要用到的蒸汽。

20、100度的废蒸汽的潜热大约2257kj/kg,显热大约420kj/kg,一共2677kj/kg,考虑系统的热损耗,通过该系统可以回收2031kj/kg,大约是76%;

21、本发明的有益效果至少具有以下几点:

22、本发明的间接干化机的废蒸汽出口与蒸汽压缩机连通,蒸汽压缩机与换热器的废蒸汽进口连通,间接干化机的冷凝水出口与冷凝水管连通,冷凝水管的尾端分支成第一冷凝水支管和第二冷凝水支管,第一冷凝水支管与换热器的冷凝水进口连通,换热器的蒸汽出口与引射器的旁路管连通,引射器的混合气体出口与间接干化机的蒸汽进口连通,引射器的高压进气口与高压蒸汽源或锅炉连通,利用间接干化机产生的废蒸汽,以间接余热回收的方式回收废蒸汽中76%左右的热能,用于加热间接干化机排出的冷凝水,再利用引射器提高蒸汽压力,得到满足干化机使用工况的工作蒸汽,从而节约能源,降低碳排放;

23、本发明充分利用废蒸汽中的余热,节能减排,100度的废蒸汽的潜热大约2257kj/kg,显热大约420kj/kg,一共2677kj/kg,通过该系统可以回收2031kj/kg,大约是76%;

24、本发明节约了大量新鲜蒸汽,即间接干化机所需的工作蒸汽,正常干化出1吨水需要1.3吨蒸汽,产生1吨废蒸汽,通过回收废蒸汽的余热可以产生0.9吨左右低温低压蒸汽,通过0.4吨高温高压新鲜蒸汽引射低温低压蒸汽后可以得到1.3吨工作蒸汽,节约了70%左右的新鲜蒸汽;

25、本发明工艺完整性强,可以不需依赖系统外部蒸汽,少量的新鲜蒸汽可以通过锅炉产生,不需要外接蒸汽管道;

26、本发明系统的调节性强,对湿污泥的来料变化有强适应性,来泥量大的时候可以增加蒸汽回收量和高温高压蒸汽输入量,同样来泥减少的时候可以减少蒸汽回收量和高温蒸汽输入量;

27、本发明利用蒸汽压缩机代替传统干化机工艺的废蒸汽引风机,通过无动力的引射器作为蒸汽升温升压的动力,整个系统不增加耗电的电机动力装置,系统简单可靠,还特别节能;

28、本发明可以大大减低碳排放,由于废蒸汽的潜热通过很低的代价加以回收利用,以每天100吨含水率80%的污泥干化到30%含水率为例,每年需要33892吨蒸汽,我们可以回收23464吨蒸汽,回收23464吨蒸汽多消耗1642480度电,这里以燃气锅炉产生蒸汽为例,电厂产生一吨蒸汽产生400kg二氧化碳,电网度电大约产生0.6kg二氧化碳,减少碳排放(23464×400-1642480×0.6)=8400吨二氧化碳。

- 还没有人留言评论。精彩留言会获得点赞!