用于带状金属元件的清洗装置及清洗方法与流程

本发明属于带锯条钢带加工设备领域,适用于钢带和锯条产品,具体涉及钢带和锯条产品在连续激光焊接之前的油污清理。

背景技术:

1、现有技术中,钢带(锯条)的清洗和激光焊接是连在一起的同一条生产线,都属于不间断的连续清洗连续焊接,连续清洗和连续焊接的线速度处于12-20米/分钟。

2、钢带在加工成锯条前需要进行防锈处理以便于库存和周转,而目前市面上大都的防锈措施就是在钢带表面涂抹防锈油。钢带的来料由于存放时间和生产方式不一致,导致钢带上所粘附的防锈油会形成有油膜和油脂。油脂和油膜粘附力加大,如果没有清洗干净和吹干在进行下步骤的激光焊接时会有如下问题:1、产生较大的油烟和飞溅物污染激光焊接头;2、在焊接过程中形成杂质,影响焊缝强度的质量;3、在激光焊接过程中产生气孔等形成虚焊,影响焊缝强度的质量。另外在进行退火步骤时,也会产生加大的油烟和杂质直接影响钢带退火的质量稳定性。

3、目前的清洗方式采用的是对称式毛刷刷洗,再添加清洗剂采用普通水泵冲洗钢带,冲洗完成后再用普通的水泵漂洗钢带,漂洗完成后再用压缩空气吹干钢带。

4、然而,当钢带上存在较厚油膜以及油脂时,采用上述清洗方式效果不好,油污清洗不干净。

技术实现思路

1、本发明要解决的问题是针对当钢带上存在较厚油膜以及油脂时,采用现有技术的清洗方式使得油污清洗不干净的问题,提供一种用于带状金属元件的清洗装置及清洗方法。

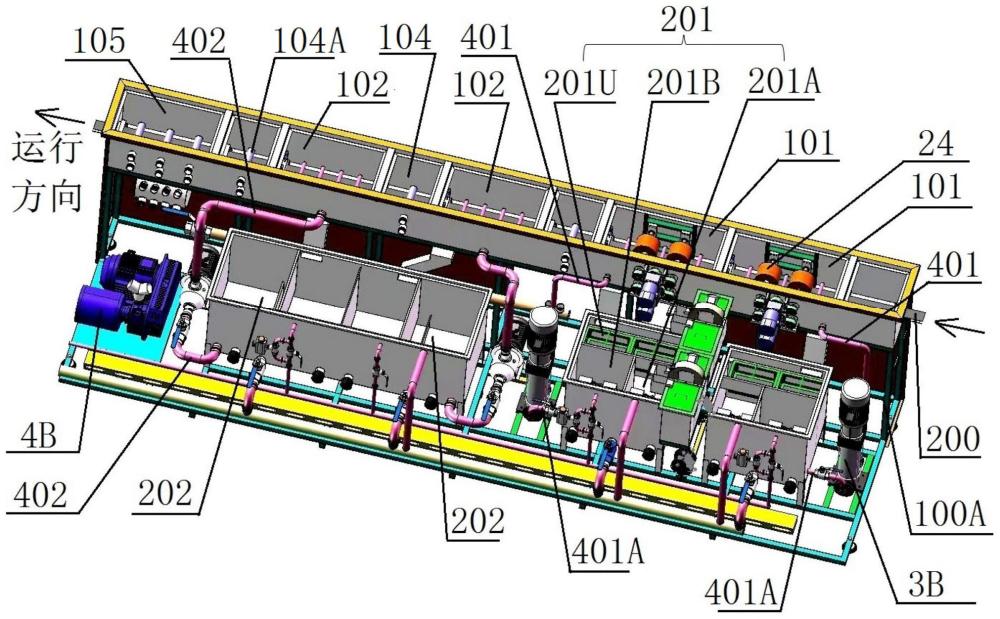

2、为解决上述技术问题,本发明采用的技术方案是:一种用于带状金属元件的清洗装置,包括用于清洁带状金属元件表面的毛刷装置、用于烘干带状金属元件表面的烘干装置,所述毛刷装置、烘干装置在带状金属元件运行方向上依次设置,且均安装在基座上;

3、所述清洗装置还包括用于对带状金属元件表面进行刮擦的刮擦装置;所述毛刷装置在带状金属元件运行方向的上游侧设置有刮擦装置;

4、所述刮擦装置包括第一软质刮擦件、第二软质刮擦件、用于沿第一方向抵接第一软质刮擦件的第一抵接件、用于沿第二方向抵接第二软质刮擦件的第二抵接件;所述第一方向、第二方向为相反方向;

5、所述第一软质刮擦件、第二软质刮擦件之间形成带状金属元件的运行通道;所述第一软质刮擦件、第二软质刮擦件分别用于与位于运行通道中的带状金属元件上表面、下表面接触。

6、通过上述设置,在利用毛刷装置清洁之前,先利用刮擦装置的第一、第二软质刮擦件对带状金属元件(后文也称为“元件”)上、下表面进行清洁,且利用第一、第二抵接件进行抵接,从而使得的第一、第二软质刮擦件与带状金属元件表面有较好的接触效果,从而便于通过第一、第二软质刮擦件的刮擦,去除表面上的油脂。

7、上述技术方案中,所述刮擦装置还包括套设在第一抵接件外侧的弹簧、与基座固定连接的刮擦装置壳体;

8、所述刮擦装置壳体固定安装有第一导向限位件、第二导向限位件、支撑座;所述支撑座形成所述第二抵接件;

9、所述第一导向限位件、第二导向限位件、第一软质刮擦件、第二软质刮擦件、支撑座沿第一方向依次设置;所述第一方向与带状金属元件运行方向相互垂直;

10、所述第一抵接件依次穿过第一导向限位件、第二导向限位件,且所述第一抵接件从第一导向限位件的远离第二导向限位件一侧伸出,且所述第一抵接件从第二导向限位件的远离第一导向限位件一侧伸出后抵接第一软质刮擦件;

11、所述第一抵接件外壁安装有向弹簧外侧伸出的伸出部;

12、所述弹簧套设在第一抵接件外侧,且设置在第一导向限位件、第二导向限位件之间;所述弹簧两端分别用于抵接第一导向限位件、伸出部。

13、通过上述设置,抵接件、支撑座分别对第一软质刮擦件、第二软质刮擦件进行抵接,使得第一软质刮擦件、第二软质刮擦件与元件有较好的接触,从而在元件运行时,实现对元件表面的刮擦,达到较好的去油效果。上述方案中,弹簧一直处于收缩状态。收缩状态的弹簧两端分别挤压第一导向限位件、伸出部(即弹簧被两侧的第一导向限位件、伸出部限位)。在弹簧对伸出部的挤压作用下,抵接件会向接近第二导向限位件的方向运动(有运动的趋势),若抵接件下端不会因元件高度而停止运动,则抵接件会一直运动直到伸出部与第二导向限位件接触,使得抵接件对元件的抵接效果较好。当元件具有较大厚度时,元件会对抵接件有第二方向(接近第一导向限位件的方向)的作用力,使得弹簧被压缩。因此,本发明的刮擦装置不仅可令第一软质刮擦件、第二软质刮擦件与元件有较好的接触,而且可适应不同高度的元件,在压缩状态的弹簧的作用力下,使得对于不同高度的元件,第一软质刮擦件、第二软质刮擦件依然与元件有良好的接触,实现刮擦效果。

14、上述技术方案中,所述刮擦装置还包括第一硬质安装件、第二硬质安装件;

15、所述第一硬质安装件设置于第二导向限位件、第一软质刮擦件之间;

16、所述第二硬质安装件设置于第二软质刮擦件、支撑座之间;

17、所述第一硬质安装件、第二硬质安装件、第一软质刮擦件、第二软质刮擦件构成刮擦结构;

18、所述刮擦装置壳体还连接有用于在带状金属元件运行方向上对刮擦结构两侧限位的安装件限位件。

19、通过上述设置,第一抵接件通过第一硬质安装件对第一软质刮擦件施加抵接力,第一抵接件施加力时,支撑座也通过第二硬质安装件对第二软质刮擦件施加抵接力,从而避免对软质刮擦件直接施加抵接力可能造成软质刮擦件损坏的问题。

20、在优选实施方式中,所述第一硬质安装件为开口朝下的l型结构,所述第二硬质安装件为开口朝上的l型结构;所述第一硬质安装件的开口形状与第一软质刮擦件的形状相适应;所述第二硬质安装件的开口形状与第二软质刮擦件的形状相适应。

21、通过上述设置,l型结构的硬质安装件可实现对相应软质刮擦件的限位,尽量避免在元件运行时软质刮擦件的发生移位情况。

22、上述技术方案中,位于所述刮擦结构一侧的限位件上方设置有与刮擦装置壳体固定的挡板,所述挡板表面与带状金属元件运行方向相互垂直;

23、位于所述刮擦结构另一侧的限位件上方设置有限位棒,所述刮擦装置壳体上还开设有用于容纳限位棒的安装凹槽;所述限位棒延伸方向垂直于刮擦装置壳体高度方向、且垂直于带状金属元件运行方向。

24、申请人研究时发现,当元件具有一定高度时,第一硬质安装件的高度可能超过限位件的高度,使得限位件可能无法实现限位作用。通过上述设置,当元件具有一定高度使得第一硬质安装件的高度较高时,利用挡板、限位棒在元件运行方向实现了对第一硬质安装件两侧的限位,避免第一硬质安装件在带状金属元件的摩擦力下脱离位置。

25、上述技术方案中,所述刮擦装置壳体的朝向弹簧的壁面设置有限位凸起,所述限位凸起朝向弹簧延伸、且与弹簧间隔设置;

26、所述第一抵接件可转动,且所述第一抵接件外壁安装有向弹簧外侧伸出的伸出部;

27、所述限位凸起设置于第一导向限位件、第二导向限位件之间;

28、所述弹簧具有第一限位状态、第二限位状态;

29、当所述弹簧位于第一限位状态时,所述伸出部抵接第二导向限位件。

30、当所述弹簧位于第二限位状态时,所述伸出部抵接限位凸起,且所述伸出部与第二导向限位件具有间距。

31、通过上述设置,当需要对硬质安装件或软质刮擦件进行更换时,则可利用刮擦装置壳体壁面设置有限位凸起对第一抵接件外壁的伸出部进行限位,使得第一抵接件缩回、不向硬质安装件施加抵接力,从而便于更换。

32、上述技术方案中,所述基座固定有第一清洗腔体;

33、所述刮擦装置壳体侧壁固定安装有由刮擦装置壳体向外伸出的箱体,所述箱体的远离刮擦装置壳体一侧固定安装在第一清洗腔体内壁面;所述箱体为中空结构。

34、申请人研究时发现,由于刮擦装置需对元件进行刮擦,因此刮擦装置壳体固定在第一清洗腔体内,由于刮擦装置壳体一般紧贴第一清洗腔体内壁设置,使得第一、第二抵接件抵接软质刮擦件的位置(也即软质刮擦件的位置)与第一清洗腔体内壁的距离较近。当需要手动更换软质刮擦件,或对抵接位置进行操作时,操作非常不便。通过上述设置,通过设置箱体,且刮擦装置壳体通过箱体固定在第一清洗腔体内壁,利用箱体的内腔增加了上述操作的空间,从而便于操作。

35、上述技术方案中,所述毛刷装置包括转轴、安装在转轴上的毛刷、用于驱动转轴转动的转轴驱动电机;

36、所述转轴具有转轴主体。

37、在优选实施方式中,所述转轴主体上开设有第一环形凹槽,所述转轴主体上未开设环形凹槽的部分套设有第一密封圈;在转轴主体长度方向上,毛刷、第一环形凹槽、第一密封圈、转轴驱动电机依次设置;所述转轴主体上开设环形凹槽的部分的径向尺寸小于转轴主体上未开设环形凹槽的部分的径向尺寸。

38、申请人研究时发现,由于操作中需对毛刷持续清洗(例如喷水)避免杂质堆积在元件表面,则水可能到达转轴上、且通过转轴一直到达毛刷装置的驱动电机的位置,长时间使用容易装置损坏。通过上述设置,通过开设第一环形凹槽,沿转轴表面流动的水会进入第一环形凹槽中,从而避免继续向着驱动电机的方向前进。在第一环形凹槽之后的转轴上套设第一密封圈,从而使得转轴在第一环形凹槽位置(小于转轴直径)、转轴主体的位置(等于转轴直径)、套设第一密封圈的位置(大于转轴直径)形成直径差,即直径依次增大,使得可能从第一环形凹槽再次流出到转轴上的水较难通过第一密封圈位置,从而实现了较好的隔水效果,实现对装置的保护。

39、在更优选实施方式中,所述基座固定有第一清洗腔体;所述转轴上还安装有与转轴成间隙设置的转轴外壳;所述转轴外壳与第一清洗腔体外壁固定连接,所述转轴穿过第一清洗腔体壁面从而伸入第一清洗腔体内。

40、所述转轴外壳具有朝向第一清洗腔体壁面设置的第一壁面;所述第一密封圈位于转轴外壳内腔,所述第一环形凹槽位于转轴外壳外侧。

41、通过上述设置,转轴外壳外侧也起到对位于转轴外壳的第一环形凹槽、位于转轴外壳内侧的第一密封圈的间隔作用,即转轴外壳与第一密封圈共同对沿转轴流动的水实现阻隔作用。

42、在更优选实施方式中,所述转轴主体上还开设有第二环形凹槽;所述转轴主体上未开设环形凹槽的部分还套设有第二密封圈;

43、在转轴主体长度方向上,毛刷、第一环形凹槽、第一密封圈、第二环形凹槽、第二密封圈依次设置。

44、通过上述设置,通过开设第二环形凹槽,沿转轴表面流动的水会进入第二环形凹槽中,从而避免继续向着驱动电机的方向前进。通过上述设置,从而使得转轴在第二环形凹槽位置(小于转轴直径)、转轴主体的位置(等于转轴直径)、套设第二密封圈的位置(大于转轴直径)形成直径差,即直径依次增大,使得可能未被第一密封圈阻隔而进入第二环形凹槽、再流出到转轴主体上的水较难通过第二密封圈位置,从而实现了较好的隔水效果,实现对装置的保护。

45、上述技术方案中,所述毛刷装置具有用于对带状金属元件上表面刷洗的毛刷、用于对带状金属元件下表面刷洗的毛刷;在带状金属元件运行方向上,用于对带状金属元件上表面刷洗的毛刷、用于对带状金属元件下表面刷洗的毛刷错开设置。

46、申请人研究时发现,现有技术中的上下对称式的毛刷刷洗机构(分别对元件上、下表面进行清理),齿轮箱容易卡死、电机容易烧坏、毛刷不耐用。通过上述设置,将用于对带状金属元件上表面、下表面刷洗的毛刷错开设置,从而避免现有技术中的上述问题。

47、上述技术方案中,所述基座固定有下方开口的第一清洗腔体、具有上方开口的第一储液腔体,所述第一清洗腔体、第一储液腔体在清洗装置高度方向上对应设置;

48、所述刮擦装置与毛刷装置的毛刷均设置在第一清洗腔体中;所述清洗装置还包括用于对第一清洗腔体内的带状金属元件表面进行冲洗的第一冲洗机构;

49、所述第一储液腔体中设置有第一油水分离装置,所述第一油水分离装置具有将所述第一储液腔体内腔与外侧连通的出油管道、以及将所述第一储液腔体内腔与外侧连通的出水口;所述出水口与第一冲洗机构进水口连通。

50、通过上述设置,使得上方的第一清洗腔体与下方的第一储液腔体对应设置,即处理水可在第一清洗腔体、第一储液腔体之间循环,尽量避免对下一个处理装置的处理水造成污染。通过设置第一油水分离装置,可实现油水分离,尽量降低水箱内油污很容易积累产生多次循环污染的风险,且将回收后的水再次用于第一清洗腔体。

51、上述技术方案中,所述清洗装置还形成有带状金属元件的运行通道;

52、所述毛刷装置在带状金属元件运行方向的下游侧也设置有刮擦装置;

53、位于毛刷装置下游侧的刮擦装置靠近第一通道出口设置,所述第一通道出口为所述运行通道的位于第一清洗腔体的部分的出口。

54、通过上述设置,在第一清洗腔体中靠近第一通道出口的位置设置刮擦装置,从而可尽量将元件表面的水留在本腔体中,尽量避免将含有杂质的水带入下一个腔体中,尽量不对下一个腔体的处理水造成污染。

55、在优选实施方式中,所述第一清洗腔体的下游侧对应设置有第一吹风腔体,所述第一吹风腔体中设置有用于将带状金属元件表面液体吹落的第一风机;所述第一吹风腔体内腔与第一冲洗机构进液口相连通。

56、通过上述设置,可利用第一风机将经过第一清洗腔体处理后的元件表面的液体吹落到第一吹风腔体中,且将液体回收到第一冲洗机构中,从而可以避免对下一级处理造成影响,减少对下一级处理的污染。

57、上述技术方案中,所述第一油水分离装置包括吸油装置;

58、所述吸油装置具有吸油盒体、围绕吸油盒体设置的至少两个漂浮件,各个漂浮件均与吸油盒体固定连接;

59、所述吸油盒体固定连接有所述出油管道,所述吸油盒体内腔与出油管道内腔连通;所述吸油盒体侧壁开设有进油口。

60、通过上述设置,利用进油口将位于上表面的油引导到吸油盒体内,再通过出油管道将油送到第一储液腔体之外。通过在围绕吸油盒体的位置设置漂浮件,使得吸油盒体可以在液面上保持较好的平衡。

61、在优选实施方式中,所述漂浮件为中空结构。采用中空结构的漂浮件在油液面上的漂浮效果较好。

62、在优选实施方式中,所述进油口包括开设在吸油盒体侧壁的进油凹槽和/或进油孔;所述进油凹槽在吸油盒体高度方向向下延伸。

63、在更优选实施方式中,在所述吸油盒体高度方向上,所述进油凹槽的宽度由下到上逐渐增大。

64、通过上述设置,利用由下到上宽度逐渐增大的进油槽,即位于较高位置的槽宽较大,使得较宽的槽宽与位于较高液面的油脂对应设置,便于对油脂的吸收,从而便于将油引导到吸油盒体内。

65、上述技术方案中,所述第一储液腔体包括液体处理腔、上方开口的液体接收腔;

66、所述第一清洗腔体、液体接收腔在清洗装置高度方向上对应设置,所述第一清洗腔体、液体处理腔错开设置;

67、所述液体处理腔具有相对设置的第一端壁面、第二端壁面;所述第一端壁面、第二端壁面与液体处理腔的两个侧壁面围成液体处理腔内腔;

68、所述液体处理腔中固定有k个隔板,k≥1;

69、每个隔板与液体处理腔的两个侧壁均固定连接,从而使得从液体处理腔俯视方向看,将液体处理腔内腔分为相互独立设置、且依次连通的k+1个子腔体;

70、与所述第一端壁面相邻的子腔体的侧壁和/或第一端壁面开设有与液体接收腔出液口连通的入液口;

71、除了与所述第一端壁面相邻的子腔体之外的至少一个子腔体中,设置有第一油水分离装置;

72、与所述第二端壁面相邻的子腔体的侧壁和/或第二端壁面设置有出水口。

73、通过上述设置,从第一清洗腔体中对元件处理后下落的液体先进入液体接收腔,再通过液体接收腔出液口、入液口进入液体处理腔中的子腔体中。通过上述设置,虽然在液体接收腔的液面不稳定(受到上方从第一清洗腔体中下落的水流冲击)、与所述第一端壁面相邻的子腔体中的液面也不够稳定,但经过子腔体之间的通道后,进入其他子腔体(即除了与所述第一端壁面相邻的子腔体之外的子腔体)中的液体流动受冲击较小,使得形成的液面较为稳定,较为容易因油和水的不同密度而形成液面分层,从而便于第一油水分离装置进行处理。

74、在优选实施方式中,所述隔板与液体处理腔顶面/底面间隔设置,从而在隔板上方/下方形成连通隔板两侧的两个子腔体的开口。

75、在优选实施方式中,由第一端壁面向第二端壁面的方向,隔板高度依次减小。

76、在优选实施方式中,与所述第一端壁面距离最近的隔板底端延伸至液体处理腔底面,与所述第一端壁面距离最近的隔板顶端与液体处理腔顶面间隔设置,从而在隔板上方形成连通隔板两侧的两个子腔体的开口;与所述第一端壁面距离最近的隔板顶端高度大于其他隔板顶端高度。

77、所述其他隔板底端延伸至液体处理腔底面,或者所述其他隔板底端与液体处理腔底面间隔设置。

78、通过上述设置,使得从液体接收腔进入第一个子腔体(与所述第一端壁面相邻的子腔体),当液面达到隔板顶端高度时,液体沿着隔板侧面流入其他子腔体中,即使得进入其他子腔体中的液体流速较为缓慢,容易形成油水分离界面,从而便于油水分离。

79、当其他隔板底端延伸至液体处理腔顶面/底面(即仅形成隔板下方开口/上方开口)时,其他子腔体形成下方开口/上方开口,使得液体流速较为缓慢,容易形成油水分离界面,从而便于油水分离。

80、上述技术方案中,所述烘干装置为第一出风装置,所述第一出风装置包括围成封闭结构的第一出风装置壳体主体、第一平面导风板、第二平面导风板、密封侧板;

81、所述第一出风装置壳体主体具有轴线,所述第一出风装置壳体主体的垂直于轴线的截面为圆弧形状(即第一出风装置壳体主体内壁为弧形);

82、所述第一平面导风板一端、第二平面导风板一端分别与所述第一出风装置壳体主体连接;

83、所述第一平面导风板、第二平面导风板均由第一出风装置壳体主体向外侧延伸,使得所述第一平面导风板另一端、第二平面导风板另一端相互连接,从而形成v形结构;所述v形结构的两侧开口均安装有所述密封侧板;

84、所述第一平面导风板、第二平面导风板相交的位置形成气流出口,所述第一平面导风板的延伸方向、第二平面导风板的延伸方向均经过位于运行通道中的带状金属元件表面。

85、通过上述设置,气流首先经过壁面为环形结构的第一出风装置壳体主体,使得气流流动较为顺畅,再分别通过第一平面导风板、第二平面导风板从两个平面导风板相交的位置的气流出口流出,即通过平面导风板实现较好的导流作用,实现向元件表面较好的出风效果。第一出风装置壳体主体的内壁为弧形。当气流运动到第一出风装置壳体主体内壁时,可沿着弧形内壁较为顺畅的流动,当气流运动到第一平面导风板、第二平面导风板的位置时,可由第一平面导风板、第二平面导风板导向,从而从气流出口出风。

86、在优选实施方式中,所述第一出风装置壳体主体的气流入口位于第一出风装置壳体主体一端、或靠近第一出风装置壳体主体一端,所述v形结构靠近第一出风装置壳体主体另一端设置。

87、通过上述设置,从气流入口进入的气流可运动到靠近第一出风装置壳体主体另一端设置的v形结构,从而从气流出口出风。

88、上述技术方案中,所述基座固定有位于第一清洗腔体下游侧的第二清洗腔体;所述第一清洗腔体与第二清洗腔体互不连通;

89、所述清洗装置还包括用于对第二清洗腔体内的带状金属元件表面进行冲洗的第二冲洗机构;

90、所述第二清洗腔体内腔与第二冲洗机构进液口连通。

91、通过上述设置,由于第一清洗腔体与第二清洗腔体互不连通,从而可以避免有清洗剂的化学残留的第一清洗腔体的液体进入第二清洗腔体,减少对第二清洗腔体中第二冲洗机构的水质的影响。

92、优选地,各个第一清洗腔体、各个第二清洗腔体互不连通。

93、通过上述设置,不同的第一清洗腔体互不连通,不同的第二清洗腔体互不连通,避免不同清洗腔体之间的相互污染。

94、优选地,所述第二清洗腔体的下游侧对应设置有第二吹风腔体,所述第二吹风腔体中设置有用于将带状金属元件表面液体吹落的第二风机;所述第二吹风腔体内腔与第二冲洗机构出液口相连通。

95、通过上述设置,可利用第二风机将经过第二清洗腔体处理后的元件表面的液体吹落到第二吹风腔体中,且将液体回收到第二冲洗机构中,从而可以避免对下一级处理造成影响,减少对下一级处理的污染。

96、本发明还提供一种利用上述清洗装置的清洗方法,所述清洗方法包括:

97、步骤a:利用刮擦装置对带状金属元件表面进行刮擦;

98、步骤b:采用具有预设温度的冲洗液冲洗带状金属元件表面。

99、步骤c:利用毛刷装置清洁带状金属元件表面,且采用冲洗液对毛刷装置的毛刷持续冲洗,所述冲洗液为清水、或为清水和清洗剂的混合物;

100、步骤d:采用清水冲洗带状金属元件表面;

101、步骤e:利用第一出风装置烘干带状金属元件表面。

102、在优选实施方式中,所述步骤c和步骤d之间还包括:

103、步骤c1:利用刮擦装置对带状金属元件表面进行刮擦。通过在步骤c之后执行步骤c1,即通过刮擦去除表面水分,避免将表面液体带入下一级的清水处理部分,减少对下一级的清水处理部分的水造成污染的风险。

104、在更优选实施方式中,所述步骤c1和步骤d之间还包括:

105、步骤c2:利用第一风机吹落带状金属元件表面的液体。

106、本发明具有的优点和积极效果包括:

107、1、采用软质刮擦件去除元件表面的油脂,还可利用具有一定温度的水冲洗从而软化元件表面的油膜,使得去除油污、分级清洗处理的效果更好。

108、2、减少各个腔体之间的相互串水的影响,既能减少清洗剂的使用,又能减少清洗剂在钢带上的残留。

109、3、第一储液腔体中的浮油能及时去除,从而有效利用清洗水,尽量降低水资源浪费情况。

110、4、交错式设置的毛刷减少了相互之间作用的阻力,使得毛刷装置对应的结构(例如毛刷、减速箱、电机)更加耐用,清洗效果更好。

- 还没有人留言评论。精彩留言会获得点赞!