基于双效酚塔的节约高温位蒸汽的酚氨废水处理方法与流程

本发明属于化工含酚氨废水的处理与应用领域,具体为一种基于双效酚塔的节约高温位蒸汽的酚氨废水处理方法。

背景技术:

1、煤化工及炼油过程产生的酚氨废水中含有大量的酚、氨、硫化物、氰化物等污染物,其中酚含量高达5000-15000mg/l,cod高达20000-50000mg/l,水质非常复杂,属于有毒难降解的工业废水。高浓酚氨废水处理难度较高、运行费用也较高,经济效益差。所以在处理酚氨废水的同时不仅要达到环保的要求,也要尽可能回收废水中的有用物质,更要注重降低处理过程中的能耗(包括蒸汽消耗、循环水消耗和电耗等)。一般酚氨废水处理工艺流程包含四个塔或五个塔,分别是脱酸脱氨单塔或双塔、萃取塔、酚塔和水塔,其中脱酸脱氨单塔或双塔的再沸器通常采用1.0mpa(g)的饱和蒸汽作为热源,酚塔再沸器采用至少2.5mpa(g)的饱和蒸汽作为热源,水塔再沸器采用0.5mpa(g)的饱和蒸汽作为热源。不同品位的蒸汽价格相差很大,0.5mpa(g)的饱和蒸汽市价为80元/吨,1.0mpa(g)的饱和蒸汽市价为120元/吨,2.5mpa(g)的饱和蒸汽市价为200元/吨。

2、专利号为201310427542.2的发明专利公开了一种节约高温位蒸汽的含酸含氨废水的处理方法,在脱酸脱氨系统中将氨从废水中的提取与氨的净化在两个塔中进行,节省了1.0mpa(g)饱和蒸汽的消耗。专利号为202121281092.7的实用新型专利公开了一种高浓酚氨废水双塔节能处理系统,其将脱氨塔塔顶氨气和水塔再沸器热耦合,使得水塔再沸器不需使用外来热源,节省了0.5mpa(g)饱和蒸汽的消耗。但目前尚未存在一种工艺能够降低酚塔再沸器的高温位蒸汽消耗,对于改善企业经济效益,推广酚氨废水的处理工艺具有非常重要的意义。

技术实现思路

1、针对现有技术的不足,本发明拟解决的技术问题是,提供一种基于双效酚塔的节约高温位蒸汽的酚氨废水处理方法。

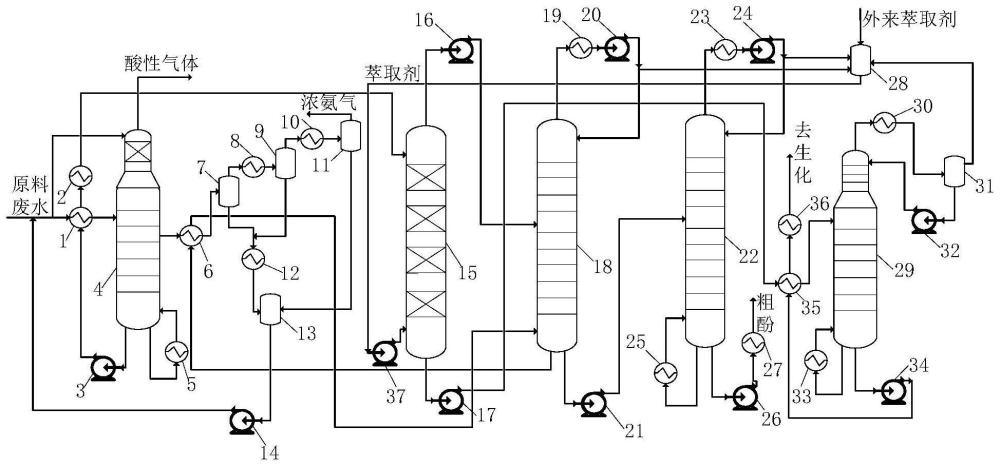

2、本发明解决所述技术问题的技术方案是,提供一种基于双效酚塔的节约高温位蒸汽的酚氨废水处理方法,其特征在于,该方法包括以下步骤:

3、步骤1、脱酸脱氨:

4、酚氨废水原料经泵升压后分为热进料和冷进料,冷进料通过脱酸脱氨塔的顶部进料口直接进入脱酸脱氨塔;热进料与脱酸脱氨塔的经脱酸脱氨塔釜液泵升压后的塔釜含酚废水经脱酸脱氨塔进料预热器升温后,从脱酸脱氨塔的主进料口进入脱酸脱氨塔;从脱酸脱氨塔的釜液至再沸器入口出来的液体进入脱酸脱氨塔再沸器的液相入口,经过脱酸脱氨塔再沸器加热部分汽化后返回至脱酸脱氨塔的循环蒸汽入口;脱酸脱氨塔的气相出口采出h2s和co2组成的酸性气体;

5、脱酸脱氨塔的侧线抽出口采出氨气,该氨气去往侧采氨一级冷凝器/预酚塔再沸器为预酚塔塔釜液体去往再沸器部分提供热量后,部分氨气冷凝浓缩;浓缩后的氨气再依次经过一级分凝器、侧采氨二级冷凝器、二级分凝器、侧采氨三级冷凝器和三级分凝器后得到80~98%的浓氨气产品;从一级分凝器和二级分凝器下部出来的氨凝液混合后经氨凝液冷却器冷却后,进入氨凝液储罐;从三级分凝器下部出来的氨凝液直接进入氨凝液储罐;从氨凝液储罐出来的氨水经氨凝液泵升压后打回至酚氨废水原料中;

6、从脱酸脱氨塔的塔釜废水出口出来的含酚废水经脱酸脱氨塔釜液泵升压后,依次经脱酸脱氨塔进料预热器和萃取塔进料冷却器降温后,去萃取塔中回收酚;

7、步骤2、萃取除酚:

8、从萃取塔进料冷却器出来的含酚废水从萃取塔的含酚废水入口进入萃取塔内;从界区外来的萃取剂首先进入到溶剂循环罐,再从溶剂循环罐的萃取剂出口经萃取剂进料泵升压后通过萃取塔的萃取剂入口进入萃取塔内,含酚废水与萃取剂逆流接触萃取除酚,得到萃取后的萃取相和萃余相;

9、步骤3、萃取剂回收和萃取剂汽提:

10、萃取剂回收的具体步骤如下:

11、(1)从萃取塔的萃取相出口出来的萃取相经预酚塔进料泵升压后,从预酚塔的萃取物入口进入预酚塔内;从预酚塔的气相出口采出大部分的萃取剂,经预酚塔顶冷凝器冷凝冷却、预酚塔回流泵升压后分成两部分,一部分作为回流液从预酚塔的塔顶回流口返回至预酚塔,另一部分去往溶剂循环罐;从预酚塔的釜液至再沸器入口出来的液体进入侧采氨一级冷凝器/预酚塔再沸器的液相入口,经过侧采氨一级冷凝器/预酚塔再沸器加热部分汽化后返回至预酚塔的循环蒸汽入口;从预酚塔的液体出口采出其余的萃取剂及粗酚的混合物经主酚塔进料泵升压后去往主酚塔;

12、(2)然后从主酚塔的气相出口采出其余的萃取剂,经主酚塔顶冷凝器冷凝冷却、主酚塔回流泵升压后分成两部分,一部分作为回流液从主酚塔的塔顶回流口返回至主酚塔,另一部分去往溶剂循环罐;从主酚塔的釜液至再沸器入口出来的液体进入主酚塔再沸器的液相入口,经过主酚塔再沸器加热部分汽化后返回至主酚塔的循环蒸汽入口;从主酚塔的液体出口采出的粗酚依次经主酚塔釜液泵升压、粗酚冷却器冷却后,送至界区外,得到副产品粗酚;

13、萃取剂汽提:从萃取塔的萃余相出口出来的萃余相经水塔进料泵升压后进入水塔进料预热器预热后,从水塔的酚氨废水入口进入水塔内;从水塔的气相出口采出萃取剂和水的共沸物,共沸物经水塔顶冷凝器冷凝后进入水塔分离器;水塔分离器上层采出萃取剂返回溶剂循环罐,下层采出水作为回流液经水塔回流泵升压后通过水塔的顶部回流口返回至水塔;从水塔的釜液至再沸器入口出来的液体进入水塔再沸器的液相入口,经过水塔再沸器加热部分汽化后返回至水塔的循环蒸汽入口;水塔的塔釜废水经水塔釜液泵升压后,依次经水塔进料预热器和废水冷却器降温后送往生化工段进行处理。

14、与现有技术相比,本发明的有益效果在于:

15、(1)有别于传统的酚氨废水处理工艺流程只有一个酚塔作为萃取剂回收塔,本发明具有预酚塔和主酚塔两个酚塔,将萃取剂的回收分成预酚塔和主酚塔两个塔进行:先从预酚塔中回收绝大多数的萃取剂,在塔釜残余少量的萃取剂,从而降低预酚塔的塔釜温度,使得预酚塔再沸器最低可以使用0.5mpa(g)的饱和蒸汽;主酚塔中残余的萃取剂非常少,因此主酚塔再沸器所需的高温位加热蒸汽非常少,从而实现了高温位蒸汽的大量节约,极大降低能耗,大大改善企业经济效益。

16、(2)从整个工艺流程来看,侧采氨一级冷凝器/预酚塔再沸器既作为预酚塔再沸器又兼作脱酸脱氨塔的侧采氨一级冷凝器,从而节约了循环水的消耗。

17、(3)为了实现能量的高效利用,本发明采用脱酸脱氨塔侧采的氨气为预酚塔塔釜液体去往再沸器部分提供热源,从而使得侧采氨一级冷凝器/预酚塔再沸器作为预酚塔再沸器时完全不需外来热源,进一步节省了整个流程的蒸汽消耗。

18、(4)预酚塔和主酚塔的操作压力更为灵活,通过调节预酚塔和主酚塔的操作压力,使得最高1.0mpa(g)的饱和蒸汽即可满足整个酚氨废水工艺流程的需求,对蒸汽品位的要求更低,适用性更好。

19、(5)采用本方法每吨废水每小时可节约60~100kg的高温位新鲜蒸汽,同时节省了含氨水汽冷凝所需的循环水,每吨废水每小时可节约3~5t的循环水。

- 还没有人留言评论。精彩留言会获得点赞!