一种低沸稀释剂的回收系统及专用工艺的制作方法

本发明涉及有机废水回收领域,具体为一种低沸稀释剂的回收系统及专用工艺。

背景技术:

1、低沸稀释剂是清除半导体制造工艺基板的边缘部分或者喷嘴处不必要的光致抗蚀剂,保证工艺正常进行的基本材料。近年来,半导体行业快速发展,产生的低沸稀释剂废液逐年增多。这些低沸稀释剂废液主要成分为有机物(包括四氢呋喃、甲醇、乙醇、异丙醇、丙酮、甲苯、二甲苯、正丁醇、乙酸乙酯、乙酸丁酯)、水以及少量的酸。如果将这些废液直接排放,不仅会给生态环境带来巨大压力,还会造成巨大的资源浪费。因此如何回收这些废液成为亟待解决的问题。

2、目前工业上针对低沸稀释剂的回收方法主要有蒸馏法、吸附法、膜分离法以及溶剂萃取法。蒸馏法是指将低沸稀释剂放入蒸馏釜中,通过加热和冷凝器冷凝后,分离出液体和残渣,这种方法可以回收大部分的低沸稀释剂,但需要消耗大量的能源。吸附法是指利用活性炭、硅胶等吸附剂吸附低沸稀释剂中的杂质,然后将吸附后的溶剂回收,这种方法仅适用于杂质含量较少的低沸稀释剂。膜分离法是指利用膜的渗透作用,将低沸稀释剂中的水和杂质分离出来,从而达到回收低沸稀释剂的目的,这种方法设备简单、操作方便,但膜的寿命和性能需要定期检查和维护。溶剂萃取法是指利用不同溶剂的溶解度和互溶性,将低沸稀释剂中的杂质萃取出来,然后将溶剂回收,这种方法可适用于杂质含量较高的低沸稀释剂。

3、专利cn208898766u公开了一种环氧树脂活性稀释剂甲苯回收系统,包括和水洗釜水洗油相出口相接的精馏釜,精馏釜的上方设置精馏填料塔,精馏填料塔的底部设置有第一物料回流口,精馏填料塔的顶部出气口连接设置有第一冷凝器,第一冷凝器的出料口连接设置第一分相器,第一分相器的底部连接设置有油水分离器,第一分相器的底部还设置第二物料回流口;油水分离器的水相出口连接设置有水受槽,水受槽连接设置有真空水受槽和水计量罐;水分离器的油相出口连接设置有甲苯沉降罐。该专利能够有效解决现有的环氧树脂活性稀释剂甲苯回收系统存在的产品中甲苯含量高,真空蒸馏时间长,能耗大等问题。然而这套系统只能回收水溶性较差的有机物,遇到乙醇或异丙醇水溶性较好的有机物将束手无策。

4、专利cn115006860a公开了一种液态聚碳硅烷废液中四氢呋喃回收方法及装置,按照工艺流程依次包括超重力旋转床蒸馏单元、萃取精馏单元和膜分离单元,所述超重力旋转床蒸馏单元的输出端与萃取精馏单元的输入端相连,所述萃取精馏单元的输出端与膜分离单元的输入端相连;该发明采用超重力旋转蒸馏、萃取精馏和膜分离技术三种分离方法组合使用,对液态聚碳硅烷废液中的四氢呋喃进行回收,具有易操作、选择性强,操作性能稳定的优点。然而这套系统也存在设备维护成本高、适用废液要求苛刻等缺点。

技术实现思路

1、针对现有处理低沸稀释剂废液工艺的适用废液要求苛刻、成本高的缺点,本发明提供一种低沸稀释剂的回收系统及工艺,其能够适用于不同性质低沸稀释剂废液的回收,成本较低,且回收过程中不产生二次污染。

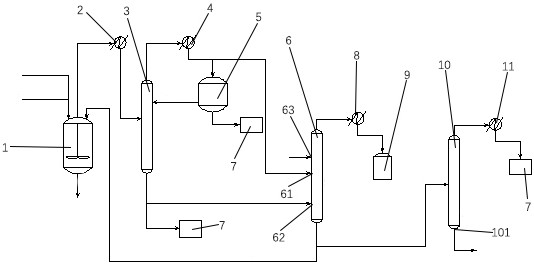

2、一种低沸稀释剂的回收系统,其包括粗蒸釜和精馏塔,其特征在于:所述粗蒸釜顶部设有两个进料口和一个出料口、底部设有一个出料口,所述粗蒸釜的顶部出料口通过第一冷凝器连接第一精馏塔,所述第一精馏塔的顶部出料口通过第二冷凝器连接分水罐和第二精馏塔的第一进料口,所述第一精馏塔的底部出料口连接第二精馏塔的第二进料口和废水站,所述分水罐的底部出料口连接废水站,所述分水罐的侧面出料口连接所述第一精馏塔,所述第二精馏塔的顶部出料口通过第三冷凝器连接低沸稀释剂成品罐,所述第二精馏塔的第一进料口上方设有萃取液进料口,所述第二精馏塔的底部出料口连接粗蒸釜的一个顶部进料口和第三精馏塔,所述第三精馏塔的顶部出料口通过第四冷凝器连接废水站,所述第三精馏塔的底部出设有萃取剂出料口。

3、其进一步特征在于:

4、所述第一精馏塔顶部设有温度感应器;

5、所述分水罐底部设有密度计,侧面设有透视镜。

6、本发明还提供一种基于上述低沸稀释剂的回收系统的低沸稀释剂的回收专用工艺,其特征在于:其包括两种工艺路线,

7、工艺路线一路线针对与水产生共沸但互溶度较低或与水不产生共沸的低沸稀释剂,如甲苯、二甲苯、正丁醇、乙酸乙酯、乙酸丁酯等;

8、工艺路线一包括以下步骤:

9、步骤一:低沸稀释剂废液及碱液通过管道输入粗蒸釜调节混合液的ph至中性,所述粗蒸釜采用夹套加热,所述粗蒸釜内温度为120~140℃,压力为常压,低沸稀释剂废液精馏出料为低沸稀释剂和水的混合物,经第一冷凝器冷凝后泵入第一精馏塔,精馏过程中产生的高沸点杂质,累积后定期从粗蒸釜底部出料口排出;

10、步骤二:所述第一精馏塔内温度为100~120℃,压力为常压,将低沸稀释剂和水的混合物精馏,顶部出料为低沸稀释剂与水的共沸物,检测水分含量低于0.1%后,经第二冷凝器冷凝后泵入分水罐;

11、步骤三:所述分水罐中低沸稀释剂中的有机相与水出现分层现象,水密度较有机相大,有机相在上层,水在下层,分水罐底部的出料口排出水后,再将有机相返回至所述第一精馏塔;

12、步骤四:返回的有机相在所述第一精馏塔内进行进一步提纯,底部出料为低沸稀释剂,检测水分达标后泵入所述第二精馏塔;

13、步骤五:所述第二精馏塔内温度为120~140℃,压力为常压,将低沸稀释剂精馏,顶部出料为低沸稀释剂成品,检测有机物含量及水分含量达标后经第三冷凝器泵入低沸稀释剂成品罐,底部出料为重组分杂质,泵回所述粗蒸釜定期进行釜底排残;

14、工艺路线二针对与水产生共沸且互溶度较高的低沸稀释剂,如四氢呋喃、甲醇、乙醇、异丙醇、丙酮等;

15、工艺路线二包括以下步骤:

16、步骤一:低沸稀释剂废液及碱液通过管道输入粗蒸釜调节混合液的ph至中性,所述粗蒸釜采用夹套加热,所述粗蒸釜内温温度为100~120℃,压力为常压,低沸稀释剂废液精馏出料为低沸稀释剂和水的混合物,经第一冷凝器冷凝后泵入第一精馏塔,精馏过程中产生的高沸点杂质,累积后定期从所述粗蒸釜底部出料口排出;

17、步骤二:所述第一精馏塔内温度为70~90℃,压力为常压,将低沸稀释剂和水的混合物精馏,顶部出料为低沸稀释剂与水的共沸物,经第二冷凝器冷凝后泵入第二精馏塔,底部出料为水,检测cod达标后泵入废水站进行处理;

18、步骤三:所述第二精馏塔内温度为70~90℃,压力为常压,萃取剂进料口进料萃取剂,将萃取后的低沸稀释剂精馏,顶部出料为低沸稀释剂成品,检测有机物含量及水分含量达标后经第三冷凝器泵入低沸稀释剂成品罐,底部出料为萃取剂与水的混合液,检测含量后泵入第三精馏塔;

19、步骤四:所述第三精馏塔内温度为温度为40~60℃,压力为-0.095~-0.08mpa,将萃取剂与水的混合液精馏,顶部出料为水,检测cod达标后经第四冷凝器泵入废水站进行处理,底部出料为萃取剂,检测有机物含量及水分含量达标后返回所述第二精馏塔循环使用。

20、其进一步特征在于:

21、工艺路线一的步骤三中,用密度计监测所述分水罐中下层水相是否被排尽;

22、工艺路线一的步骤二和工艺路线二的步骤二中,用温度感应器根据塔顶温度判断所述第一精馏塔内的低沸稀释剂与水的共沸物是否全部被蒸出来;

23、工艺路线二的步骤三中,所述萃取剂为乙二醇、二甘醇或乙二醇甲醚中的一种。

24、本发明的有益效果是,本发明提供了一种低沸稀释剂的回收系统,该系统可以处理不同性质的低沸稀释剂,包括与水产生共沸但与水互溶性较低的低沸稀释剂、与水产生共沸且与水互溶性较高的低沸稀释剂、与水不产生共沸的低沸稀释剂,实现了不同性质低沸稀释剂废液的回收;本发明将两条不同的工艺路线合并到同一套工艺系统中,节省了大量的设备成本;本发明不仅高效回收了低沸稀释剂中有价值的有机成分,过程中使用的萃取液也进行了回收利用,杂质和废水也进行了集中收集,不会产生二次污染。

- 还没有人留言评论。精彩留言会获得点赞!